Обезвоживание продуктов обогащения в бункерах основано на процессе дренирования воды через слой обезвоживаемого материала и перфорированный шибер разгрузочного отверстия.

В бункерах обезвоживают обычно среднезернистые продукты (80–10 мм), из которых предварительно удалена основная часть воды на ситах, грохотах или элеваторах.

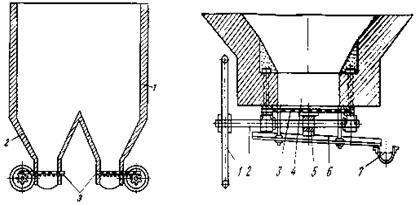

Обезвоживающий бункер (рис. 2.2.) состоит из ряда железобетонных призматических камер-ячеек с пирамидальными днищами. Выпускные отверстия ячеек перекрыты перфорированными шиберами, под которыми находятся наклонный поддон и лоток.

а б.

Рис. 2.2. Обезвоживающие бункера:

а – ячейка бункера; 1 – призматическая часть ячейки;

2 – пирамидальное днище с выпуском; 3 – перфорированный затвор;

б – затвор бункера; 1 – штурвал; 2 – вал; 3 – перфорированная задвижка;

4 – разгрузочное отверстие; 5 – зубчатый реечный механизм;

6 – наклонный лоток; 7 – желоб для отвода воды

В пирамидальном днище иногда устанавливают на балках решета с круглыми или продолговатыми отверстиями для лучшего дренажа воды; фильтрация воды при этом ускоряется.

Размеры ячеек в плане 6´6; 6,5´6,5; 7´7 м соответствуют шагу колонн здания обогатительной фабрики; высоту ячейки принимают не более 8 м. Углы наклона пирамидального днища – от 45 до 60° в зависимости от крупности обезвоживаемого продукта. Число ячеек в бункерах зависит от количества обезвоживаемого продукта и времени его обезвоживания.

Обезвоживание в бункерах – цикличный процесс. Влажный продукт загружают в ячейки бункера и выдерживают в течение определенного времени. Под действием силы тяжести вода стекает в нижнюю часть ячейки, проходит через отверстия перфорированного шибера и по наклонному поддону поступает в дренажный лоток. По окончании времени дренирования задвижку открывают, последовательно разгружают обезвоженные продукты, проводят зачистку бункеров и вновь их загружают. Таким образом, время одного цикла T = t загр. + t дрен. + t разг. и зачистки.

Загрузка бункеров производится грейферным краном или ленточным конвейером. Разгрузка ячеек может производиться сверху грейферным краном или снизу через перфорированный затвор в разгрузочную течку. Для этого поддон отводят из под задвижки и открывают её, либо поддон соединен с задвижкой и перемещается вместе с ней при разгрузке материала в течку.

Скорость фильтрации воды вначале цикла после загрузки продукта в ячейку бункера быстро растет и, достигнув максимума, некоторое время сохраняется постоянной, затем скорость уменьшается до полного прекращения вытекания воды из бункера. Отсюда следует, что чрезмерное увеличение периода обезвоживания в бункерах не имеет практического смысла.

Время обезвоживания различных продуктов обогащения в бункерах устанавливается опытным путем в зависимости от гранулометрического состава и смачиваемости продукта, высоты слоя материала, конструкции дренажного устройства бункера и других факторов и составляет от 4 до 20 ч. Для обезвоживания крупного (+10 мм) материала достаточно 4–6 ч. За это время влажность снижается до 6–7%. Мелкий уголь (0,5–13 мм) необходимо обезвоживать в бункере около 20 ч, за это время влажность его снизится до 10–13%. Влажность промпродукта и породы после обезвоживания в течение 12–14 ч составляет 10–14%. Щебень и гравий крупностью 5–70 мм обезвоживают в течение 3–7 ч. При обезвоживании в бункерах конечное влагосодержание материала крупнее 3–10 мм в среднем для углей – 8–12%, для руд – 4–6%.

Достоинства обезвоживания в бункерах – надежность работы и низкие эксплуатационные расходы. Однако бункера занимают значительную производственную площадь, поэтому целесообразность их использования на обогатительных фабриках для обезвоживания связана с эффективностью использования бункеров одновременно и как аккумулирующих емкостей.

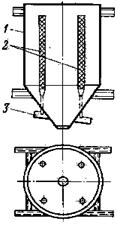

Для обезвоживания мелкого материала (угольной мелочи) применяют цилиндрические бункера с вставленными перфорированными дренажными трубами (от 1 до 4). Воду из дренажных труб направляют в тот же желоб, в который стекает вода через перфорированную задвижку (рис. 2.3). Обесшламленная угольная мелочь за 18–24 ч обезвоживается до 9–12% влажности. Необесшламленная угольная мелочь за этот же период сохраняет влажность до 20%, и только через несколько суток достигается минимальная влажность – 10–12%.

Рис. 2.3. Цилиндрический бункер с перфорированными дренажными трубами: 1 – бункер; 2 – дренажные трубы; 3 – желоб Рис. 2.3. Цилиндрический бункер с перфорированными дренажными трубами: 1 – бункер; 2 – дренажные трубы; 3 – желоб  Рис. 2.4. Бункер с наклонными стенками: 1 – верхнее сито; 2 – воздушный канал; 3 – нижнее сито; 4 – сточный канал; 5 – сливное отверстие; 6 – разгрузочный люк Рис. 2.4. Бункер с наклонными стенками: 1 – верхнее сито; 2 – воздушный канал; 3 – нижнее сито; 4 – сточный канал; 5 – сливное отверстие; 6 – разгрузочный люк |

Разновидностью обезвоживающих бункеровявляются бункера с наклонными стенками (рис. 2.4)в виде отдельных наклонных камер, внутри которых установлены два сита: верхнее сито – из перфорированного листа, нижнее – щелевидное.

Пространство между верхней наклонной стенкой и ситом служит воздушным каналом; пространство между нижней наклонной стенкой и ситом является сточным каналом. По прочной центральной полосе щелевидного сита происходит спуск материала при разгрузке бункера.

Главное достоинство наклонных бункеров – малая толщина слоя обезвоживаемого материала и большая поверхность контакта с воздухом, что облегчает дренирование и способствует обсыханию материала на последних стадиях обезвоживания. Такая конструкция позволяет при той же площади пола уменьшить высоту слоя обезвоживаемого материала и сократить время обезвоживания. Скорость обезвоживания в наклонных бункерах увеличивается в 5–10 раз по сравнению с вертикальными. Однако капитальные затраты и эксплуатационные расходы на наклонные бункера значительно выше, чем при сооружении вертикальных бункеров.

2.4. Обезвоживание в ковшовых элеваторах

и на конвейерах

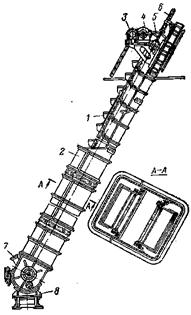

Ковшовые элеваторы применяются для обезвоживания и одновременно для транспортирования крупных и мелких продуктов обогащения и устанавливаются в зумпфах, при отсадочных машинах, винтовых сепараторах, моечных желобах. Обезвоживающие элеваторы применяются для транспортирования и обезвоживания продуктов обогащения, получаемых в отсадочных машинах при обогащении марганцевых руд, угля (концентрат, промпродукт, порода), и для выдачи продуктов из отстойников, например, из багер-зумпфов. В багер-зумпфе происходят осаждение и сгущение крупнозернистого материала, который затем обезвоживают в элеваторе. Крупность обезвоживаемых продуктов 2–35 мм.

Рис. 2.5. Обезвоживающий элеватор: 1 – ковш; 2 – кожух; 3 – электродвигатель; 4 – редуктор; 5 – зубчатая или цепная передача; 6 – натяжное устройство; 7 – загрузочное устройство (башмак); 8 – опорная рама Рис. 2.5. Обезвоживающий элеватор: 1 – ковш; 2 – кожух; 3 – электродвигатель; 4 – редуктор; 5 – зубчатая или цепная передача; 6 – натяжное устройство; 7 – загрузочное устройство (башмак); 8 – опорная рама |

Обезвоживающий элеватор (рис. 2.5) состоит из двух тяговых пластинчатых цепей с укрепленными на них перфорированными ковшами. Пластинчатые цепи огибают верхнюю, связанную с приводным устройством, и нижнюю звездочки. Ковши монтируют сомкнуто (ковш за ковшом) или разомкнуто друг от друга (ковш через ковш). При движении цепи ковши зачерпывают из башмака обезвоживаемый продукт с водой, которая фильтруется и стекает через отверстия в ковшах обратно в кожух. Обезвоженный продукт выгружается из ковшей в разгрузочный желоб при огибании ими верхней звездочки. Элеватор имеет в верхней части приводное и натяжное устройства, а в нижней части – загрузочный башмак.

Элеваторы выпускают двух типов: ЭО – с рассредоточенным креплением ковшей (через каждое звено цепи) и ЭОС – с сосредоточенным креплением ковшей (на каждом звене цепи).

Переднюю стенку ковшей обезвоживающих элеваторов изготовляют из перфорированных стальных листов с щелевидными отверстиями, боковые стенки ковшей сплошные. Для предотвращения попадания воды из верхних ковшей в нижние элеваторы устанавливают под углом 60–70° к горизонту, а ковши располагают на тяговой цепи разомкнуто друг от друга (элеваторы ЭО), или передние стенки ковшей перекрывают водоотводящими пластинами (в элеваторах ЭОС). Длина элеватора может достигать 30 м.

Скорость движения ковшовой ленты принимается в зависимости от крупности материала:

крупный материал: uленты = 0,25¸0,27 м/с, t обезв.= 17¸18 с;

мелкий материал uленты = 0,15¸0,17 м/с, t обезв.= 27¸30 с.

Влажность продуктов после обезвоживания в ковшовых элеваторах колеблется в широких пределах и в основном зависит от крупности продуктов, времени обезвоживания и вида материала (см. таблицу).

Элеваторы с сосредоточенным креплением ковшей ЭОС имеют преимущества по сравнению с элеваторами с рассредоточенным креплением ковшей: увеличен угол наклона элеватора (до 75°); в 1,5 раза выше производительность; на 1–2% ниже влажность обезвоженного продукта. Общие недостатки элеваторов – громоздкость конструкции и значительный расход электроэнергии.

| Показатели обезвоживания материалов в ковшовых элеваторах | |

| Продукты | Влажность, % |

| Угольный концентрат: крупный мелкий | 9–10 18–22 |

| Чиатурский марганцевый концентрат крупностью: 20–8 мм I сорт IV сорт 8–2 мм I сорт IV сорт | 10–11 12–16 12–13 18–20 |

| Руды железные после промывки | 8–12 |

| Руды цветных металлов | 8–12 |

| Щебень и гравий | 6–12 |

Обезвоживающие ковшовые конвейеры устроены подобно элеваторам, с той лишь разницей, что ковши конвейеров перемещаются по горизонтали. Вода стекает из материала и удаляется через сетчатое дно ковшей. Ковши, находясь на нижней ветви конвейера, автоматически переворачиваются и обезвоженный продукт ссыпается в бункер.

Обезвоживающие ковшовые конвейеры длиной 21,5 м были установлены на Камыш-Бурунской железорудной фабрике. Содержание влаги в обезвоженном материале после промывки коричневых руд 22%, производительность по твердому 38 т/ч. Высокая влажность относительно крупного концентрата объясняется тем, что многие зерна его представляют собой оолитовые образования с заключенной в них влагой.

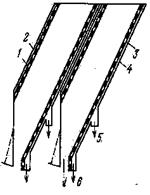

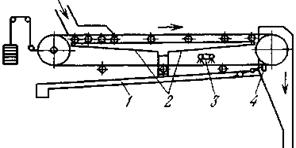

Обезвоживающий конвейер со стальной лентой (рис. 2.6) отличается от обычного транспортного конвейера тем, что лента перфорирована и для отвода воды предусмотрены сточные желоба и воронки. Под нижней ветвью конвейера помещен скребок, а над лентой – промывочное устройство.

Рис. 2.6. Ленточный обезвоживающий конвейер:

1 – сточный желоб нижней ветви; 2 – сточный желоб верхней ветви;

3 – промывочное устройство; 4 – скребок

Применяют также обезвоживающие конвейеры с сетчатой лентой. Ширина стальных лент до 800 мм, сетчатых – до 1200 мм. Конвейеры такого типа можно применять для материала, предварительно обезвоженного до такой степени, чтобы питание не переливалось через край ленты. Например, при обезвоживании угольной мелочи ее следует подавать с содержанием воды не более 28–30%. При скорости ленты от 0,2 до 1 м/с угольная мелочь может быть обезвожена до 10–12%.

Эффективность обезвоживания на конвейерах зависит от свойств материала, толщины слоя на ленте, ее длины и скорости движения. Поскольку в настоящее время на обогатительных фабриках пластинчатые конвейеры вышли из употребления и были заменены ленточными, возможности обезвоживания на конвейерах очень ограничены. Резиновые ленты не подходят для этой цели, и только относительно редко применяемые конвейеры со стальными или сетчатыми лентами могут быть приспособлены для целей обезвоживания.

2014-02-12

2014-02-12 4851

4851