Глава 4. ФИЛЬТРОВАНИЕ

Влага, содержащаяся в сгущенном осадке, удерживается капиллярными, поверхностными и химическими силами. Наиболее слабо связана капиллярная влага, которая заполняет межзерновое пространство осадка. Гигроскопичность твердых тел связана с влагой, поглощенной порами самих частиц. Гигроскопическая влага может быть удалена так же, как и адсорбированная влага, только при сушке. Капиллярную влагу удаляют при второй стадии обезвоживания посредством фильтрования сгущенных продуктов.

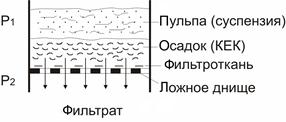

Фильтрование – это процесс или способ разделения твердой и жидкой фаз пульпы посредством пористой перегородки под действием разности давлений ∆Р по обеим сторонам перегородки (рис. 4.1). Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твердая фаза задерживается на перегородке в виде осадка – кека.

Рис. 4.1. Схема процесса фильтрования

В кеке содержится некоторое количество влаги (пленочная и часть капиллярной), а в фильтрате в незначительном количестве –твердые частицы, прошедшие через поры перегородки.

Движущая сила фильтрования – разность давлений по обеим сторонам перегородки. В зависимости от способа создания разности давлений различают несколько способов фильтрования.

1. Фильтрование под гидростатическим давлением столба фильтруемой суспензии. Это наиболее простой способ фильтрования, он реализуется в фильтрующих чанах (песчаные фильтры).

2. Вакуум-фильтрование, когда создается разрежение с внутренней стороны фильтрующей перегородки. С внешней стороны перегородки давление Р1 – атмосферное, с внутренней стороны пониженное давление Р2 создается вакуум-насосами (Р2 < Р1). Разность давлений DP = Р1 – Р2 называется разрежением или величиной вакуума.

3. Пресс-фильтрование, когда пульпа под избыточным давлением в несколько десятков атмосфер подается на фильтрующую перегородку. С внутренней стороны перегородки давление Р2 атмосферное, с внешней стороны перегородки давление Р1 – избыточное (Р1 > Р2).

Аппараты, в которых фильтрование осуществляется под действием вакуума, называются вакуум-фильтрами, а под действием избыточного давления – фильтр-прессами. Максимальная разность давлений при вакуум-фильтровании не может превысить 0,1 МПа (на практике 0,06–0,08 МПа). При фильтровании под избыточным давлением разность давлений может быть в несколько раз больше (до 1,5–2 МПа), поэтому фильтр-прессы применяют для труднофильтруемых пульп, и в тех случаях, когда экономически выгоднее получить требуемую конечную влажность продукта фильтрованием без заключительной операции – термической сушки. Наибольшее распространение на ОФ получили барабанные, дисковые, ленточные вакуум-фильтры, рамные и камерные фильтр-прессы.

Поскольку при фильтровании используются силы, превышающие силу тяжести, то создается возможность применять этот процесс для обезвоживания пульп, содержащих тонкие частицы твердого. Фильтрованию подвергают тонко- и мелкозернистые продукты, как правило, это сгущенные продукты сгустителей – флотационные, магнитные, гравитационные концентраты, а также продукты гидрометаллургической переработки минерального сырья.

Важнейшее значение для результатов фильтрования имеют физические свойства осадка. Различают два типа осадков – несжимаемые и сжимаемые. Осадки, которые в процессе фильтрования сохраняют жесткость структуры и постоянный размер капилляров в толщине осадка, хорошо обезвоживаются и имеют небольшую конечную влажность. Это так называемые несжимаемые осадки кристаллических веществ. К ним относятся концентраты руд черных и цветных металлов, то есть осадки, имеющие зернистую или кристаллическую структуру.

В отличие от них в сжимаемых осадках при увеличении разности давлений происходит уменьшение сечения капилляров (пористости осадка) за счет деформации, сдвигов и перемещения отдельных частиц относительно друг друга, что сопровождается увеличением сопротивления осадка и уменьшением скорости фильтрования. Это осадки с коллоидной структурой. К ним относятся глинистые суспензии, илистые и гелеобразные осадки, гидроксиды металлов.

Фильтрование – это сложный гидродинамический процесс, скорость которого прямо пропорциональна величине перепада давлений и обратно пропорциональна сопротивлению, испытываемому жидкостью при ее движении через пористую перегородку и слой осадка. Поэтому структура осадка, то есть размер, форма, распределение и взаимосвязь пор в нем, конструкция и состояние перегородки, имеют решающее значение в процессе фильтрования.

Процесс фильтрования осложняется влиянием физико-механических факторов, проявляющихся на поверхности раздела мелких частиц и жидкой фазы, возникновением электрокинетического потенциала на поверхности фильтроткани, неодинаковой формой и размерами частиц. Таким образом, факторы, оказывающие влияние на процесс фильтрования, можно разделить на две группы:

· макрофакторы – это факторы, которые поддаются точному учету и контролю при помощи соответствующих приборов. Это площадь поверхности фильтрования, разность давлений, толщина слоя осадка, вязкость жидкой фазы пульпы и т.п.;

· микрофакторы – это факторы, которые не поддаются непосредственному контролю и измерению и о их величине судят косвенно по удельному сопротивлению фильтрованию. К ним относятся размер и форма пор осадка и фильтровальной перегородки, электрическое состояние поверхности перегородки и осадка в жидкой фазе, физико-химические характеристики поверхности твердого и т.п.

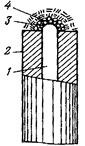

Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка Рис. 4.2. Образование слоя осадка при фильтровании: 1 – капилляр; 2 – межкапиллярная поверхность; 3 – устье капилляра; 4 – слой осадка |

Представление о физической сущности фильтрования основано на допущении, что пористая перегородка и образующийся на ней слой осадка представляют собой систему капилляров, по которым в результате разности давления происходит ламинарное течение жидкости. Частицы твердой фазы, увлекаемые потоком жидкости к фильтровальной перегородке, образуют на ней постепенно увеличивающийся слой осадка. В начальный период процесса при чистой фильтроткани, когда сопротивление перегородки мало и скорость фильтрования максимальна, в фильтрат проходят твердые частицы, размер которых меньше диаметра пор фильтроткани. Но вскоре у входа в капилляры задерживаются крупные частицы, образуя своды над капиллярами, что препятствует прохождению тонких частиц в фильтрат (рис. 4.2). По мере нарастания слоя осадка сопротивление осадка и ткани возрастают, скорость фильтрования при постоянной разности давления снижается и фильтрат становится чище, так как жидкость до подхода к ткани фильтруется через капилляры в толще осадка, который, в свою очередь, становится фильтрующей средой. Процесс, протекающий по такой схеме, называется фильтрованием через слой образующегося осадка.

После образования осадка следует операция его просушки с помощью воздуха, который проходя через слой осадка, вытесняет из пор воду и увлекает ее с собой. Заканчивается процесс отделением осадка от фильтроткани механическим способом при помощи ножей или скребков и с помощью сжатого воздуха, подаваемого с внутренней стороны перегородки.

В некоторых случаях целью фильтрования является получение ценной жидкости, очищенной от частиц твердого. Это имеет место при гидрометаллургической переработке материалов. Например, в гидрометаллургии золота – это золотосодержащие растворы после цианирования. В этом случае для более полного выделения жидкой фазы кек промывают.

Применяемый часто термин фильтрация относится к естественному движению жидкости через пористую среду в природных условиях.

2014-02-12

2014-02-12 5656

5656