Очистка выбрасываемых в атмосферу газов от органических примесей может быть достигнута их сжиганием при высоких температурах (1200-1300 К), однако такой способ требует больших затрат первичного топлива, что особенно нерентабельно при обезвреживании газов с малым содержанием вредных веществ. В связи с этим получила применение каталитическая очистка, осуществляемая при более низкой температуре (до 600-700 К). Рассмотрим примеры применения такого метода для различных газовых выбросов.

Каталитическая очистка от органических веществ основана на каталитическом окислении или восстановлении примесей. Активные компоненты катализаторов, используемых для очистки отходящих газов, можно разделить на три группы: благородные металлы; сплавы, оксидные системы. Они должны окислять более 90% (об.) СО и углеводородов в широком интервале температур (250-800°С) в присутствии воды (~15%) и не должны отравляться соединениями серы. Наиболее распространены платиновые катализаторы вследствие способности ускорять самые различные реакции превращения органических соединений в окислительных и восстановительных средах (окисление, гидрирование и т.д.). Для обезвреживания газов используются и более дешевые катализаторы на основе оксидов неплатиновых металлов (Ni, Сu, Сr, Мn).

Очистка — дорогостоящий процесс в плане затрат на оборудование и энергию, огромная часть которой расходуется на прокачку газов через систему. Так как зернистый слой катализатора обладает большим гидравлическим сопротивлением, в последнее время получили распространение катализаторы сотовой формы. Их сопротивление на порядок ниже, чем зернистого слоя, и, кроме того, в них лучше перерабатывать запыленный газ — в прямых каналах меньше задерживается пыль.

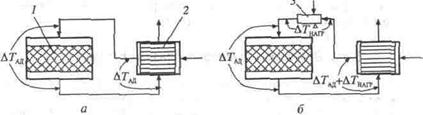

Наиболее часто применяется следующая принципиальная схема каталитической очистки

Принципиальные схемы каталитической очистки газов с рукуперативным теплообменником (а) и дополнительным подогревом

Очищаемые газы, пройдя отбойники и циклоны для отделения конденсата и взвешенных частиц, захваченных газовым потоком, нагреваются в рекуперативном теплообменнике 2 до температуры реакции и направляют в реактор 7. Очищенные газы охлаждаются в теплообменнике 7 и выбрасывают в атмосферу. Автотермическое проведение процесса возможно при содержании горючих примесей 5-10 г/м3 (адиабатический разогрев таких смесей ∆Тад =150÷300 град). При меньшем содержании окисляемых примесей разогрев в реакторе будет Небольшой, что приведет к уменьшению разности температур (движущей силы) в теплообменнике, равной ∆Тад т.е. к возрастанию капитальных затрат на увеличение поверхности теплообменника. Дополнительный подвод теплоты, осуществляемый, например, сжиганием топлива, что позволяет сэкономить на теплообменнике.

Абсорбционно-каталитическая очистка. Абсорбция остается эффективным способом извлечения малых количеств примесей, но накопившиеся на сорбенте примеси тоже надо удалять. Обычно адсорбент заменяют на новый, а отработанный становится отходом, состоящим из накопленной примеси и собственно сорбента, и его тоже приходится утилизировать. Абсорбционно-каталитический метод позволяет избежать дополнительных отходов.

Загрязненный газ пропускают через абсорбционный аппарат. После завершения цикла абсорбции поглощенную примесь десорбируют, для чего насыщенный сорбент продувают нагретым воздухом. Выходящий газ направляют в реактор каталитической очистки. Если примесь имеет органическую природу, происходит ее глубокое окисление. Очистка небольшого Объема газа, Содержащего большое количество примеси, — процесс более эффективный, нежели удаление малых количеств примеси из большого объема загрязненного газа, т.е. из первоначальной смеси.

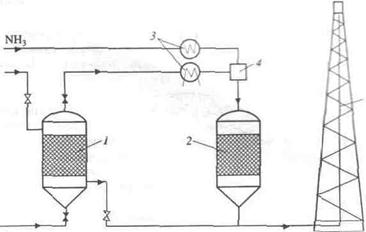

Технологическая схема подобного процесса для очистки отходящего газа от оксидов азота приведена на рисунке:

Отходящие газы

Горячий воздух

Схема адсорбционно-каталитической очистки газа от оксидов азота:

1 – абсорбер; 2 - реактор; 3 – подогреватель; 4 – смеситель; 5 – дымовая труба

Абсорбер 7 загружен цеолитом, на котором хорошо сорбируются оксиды азота при температуре 295 К и давлении 0,1 МПа. После цикла адсорбции производится переключение адсорбера на режим прогрева и регенерации, который проводится обратной продувкой слоя цеолита воздухом при температуре 495К и давлении 0,1 МПа. Разогрев адсорбера осуществляется циркулирующим горячим воздухом. Газы регенерации через подогреватель 3 температурой 570К направляются в реактор 2. В смесителе 4 к газу добавляется подогретый аммиак, и на катализаторе оксиды азота восстанавливаются до азота. После каталитической очистки газ, содержащий не более 0,005% оксидов азота, выбрасывается в атмосферу.

Приведенные примеры показывают применение методов химической технологии для очистки и обезвреживания отходов разного происхождения.

Основная

1. Бесков В.С. Общая химическая технология. – М.: ИКЦ “Академкнига”, 2005.

2. Игнатенков В.И., Бесков Б.С. Примеры и задачи по общей химической технологии. – М.: ИКЦ “Академкнига”, 2005.

3. Кондауров, Б.П. Общая химическая технология: учебное пособие для вузов / Б.П.Кондауров,В.И.Александров,А.В.Артемов.— М.: Академия, 2005.— 336с.

Дополнительная

1. Ксензенко В.И. Общая химическая технология и основы промыщленной экологии. - М.:Колос С, 2003. – 328с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Альянс, 2005. – 753с.

3. Кутепов, А.М. Общая химическая технология: учебник для вузов / А.М.Кутепов,Т.И.Бондарева,М.Г.Беренгартен.— 2-е изд., испр. и доп. — М.: Высш. шк., 1990.

2014-02-12

2014-02-12 2129

2129