Образуется при нарезании его витков резцом, вершина которого может быть установлена выше или ниже оси. При этом  , (α = 20°). В поперечном сечении такого червяка получим эвольвенту, а в сечении плоскостями, касательными к боковой поверхности некоторого цилиндра диаметром d0 прямолинейные образующие боковых сторон профиля витка. Боковая поверхность его витков представляет собой эвольвентную винтовую поверхность.

, (α = 20°). В поперечном сечении такого червяка получим эвольвенту, а в сечении плоскостями, касательными к боковой поверхности некоторого цилиндра диаметром d0 прямолинейные образующие боковых сторон профиля витка. Боковая поверхность его витков представляет собой эвольвентную винтовую поверхность.

Архимедов червяк – образуется при нарезании его витков резцом, вершина которого установлена по оси заготовки. В поперечном сечении такого червяка получим Архимедову спираль. В сечении осевой плоскостью – прямые образующие боковых сторон профиля витка (трапецеидальный профиль в осевом сечении).

Боковая поверхность витков такого червяка представляет собой Архимедову винтовую поверхность. Архимедовы червяки широко распространены, т.к. наиболее просты в изготовлении и обеспечивают достаточно высокую точность червячной передачи.

Коволютный червяк образуется при нарезании его витков резцом, главная режущая кромка которого устанавливается перпендикулярно направлению впадины или витков червяка. В поперечном сечении червяка получим конволюту (удлиненная, или укороченная эвольвента), а в сечении плоскостью, номинальной к направлению впадины или витков – прямые линии, которые являются образующими боковых сторон профиля витков в этом сечении. Боковая поверхность витков такого червяка – представляет собой конволютную винтовую поверхность.

Стандартный (ГОСТ 2144-76) угол профиля (α) принят

α = 20: у архимедовых червяков – в осевом сечении, у конголютных – в нормальном сечении к направлению впадины или витков, а у эвольвентных – в нормальном сечении косозубой рейки, сцепляющейся с червяком.

17.2. Материалы. Критерии работоспособности

и расчета червячных передач

Основными причинами выхода из строя червячных передач являются поверхностные разрушения; схватывание и износ зубьев. Схватывание особенно опасно, если колесо изготовлено из твердых бронз и чугуна. Частицы материала колеса привариваются к червяку и затем усиливают износ зубьев колеса. При мягких материалах колеса схватывание имеет менее опасную форму: материал колеса (бронза) "намазывается" на червяк.

Усталостное выкрашивание наблюдается, главным образом, у колеса, выполненного из стойких против заедания бронз.

Износ зубьев увеличивается при неточном монтаже, или загрязнении, при повышенной шероховатости червяка, а также при частых пусках и остановках с плохими условиями смазки.

Изломы возникают после износа, причем, ломаются зубья колес.

Червяки в силовых передачах, как правило, выполняются из сталей:

а) цементируемых – 20Х; 12ХНЗА; 18ХГТ; 15ХФ обеспечивающих после закалки твердость HRC 56-63.

б) среднеуглеродистых – 45; 40Х; 40ХН; 35 ХГСА после поверхностной или объемной закалки; имеющих твердость HRC 45-55. В этом случае надо шлифовать и полировать червяк.

в) бронзовые – червяка: при больших диаметрах колес, выполняемых из чугуна.

Червячные колеса Венцы червячных колес выполняются из оловянистой, оловянно-никилиевых и сурьмяно-никилиевых

бронз.

Для тихоходных передач – алюминиево-железистые бронзы. При больших диаметрах колес возможно применение серого чугуна.

17.3. Расчет основных геометрических параметров

червячных передач

Передаточное число (u) червячной передачи определяют исходя из условия, что за один оборот червяка червячное колесо поворачивается на число зубьев, равное числу заходов червяка:

где: n1 – частота вращения червяка (об/мин),

n2 – частота вращения колеса (об/мин),

Z1 – число заходов червяка,

Z2 – число зубьев червячного колеса.

Таким образом, передаточное число не зависит от соотношения диаметров.

ГОСТ определяет значения осевых модулей (мм):

1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20.

Допускается m = 1,5; 3; 6; 12.

ГОСТ устанавливает определенные величины межосевых расстояний αw = 50; 63, 80, 100, 125, 140, 160, 200, 250, 280, 315, 355, 400, 450, 500 мм.

Геометрические расчеты червячных передач аналогичны таким расчетам зубчатых передач.

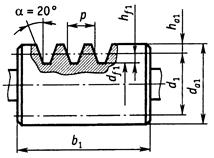

Делительный диаметр червяка (Рис. 17.3) равен:

где: q – коэффициент диаметра червяка, выбираемый по

СТ СЭВ 267-76. Основной ряд: q = 6,3; q = 8; 10;12,5;16; 20; 25.

Дополнительный ряд: q = 7,1; 9; 11,2; 14;18; 22,4.

Допускается: q = 7; 11:12. Меньшие значения " q " рекомендуются для быстороходных передач во избежание больших окружных скоростей. Большие значения " q " применяются в передачах с большими передаточными числами, для обеспечения достаточной жесткости. Обычно для редукторов рекомендуют q = 0,4.

Рис. 17.3. Схема цилиндрического червяка

Число заходов червяка выбирается в зависимости от передаточного числа. Обычно Z1 = 1; Z1 = 2; Z1 = 4. Более 4-х заходов изготовить червяк сложно. ГОСТ установил: Z1 = 1; 2; 4.

Угол подъема витков червяка равен:

.

.

Высота головки hα1 и ножки hf1 витков:

;

;  ,

,

где: hα1 – коэффициент высоты головки,

hf1 – коэффициент высоты ножки.

Для архимедовых червяков:

Диаметр вершин (dα1) и диаметр впадин (dg1):

;

;  .

.

Длина (b1) нарезанной части возрастает с увеличением Z2 колеса:

b1 ≥ (C1 + C2Z2) m.

При Z1 = 1 и 2; C1 = 11; C2 = 0,06,

При Z1 = 4; C1 = 12,5; C2 = 0,09.

2015-01-30

2015-01-30 2290

2290