Магний имеет низкую плотность (1,73 г/см3); у него гексагональная гоютноупакованная кристаллическая решетка, которая не претерпевает превращений до температуры плавления (650 °С).

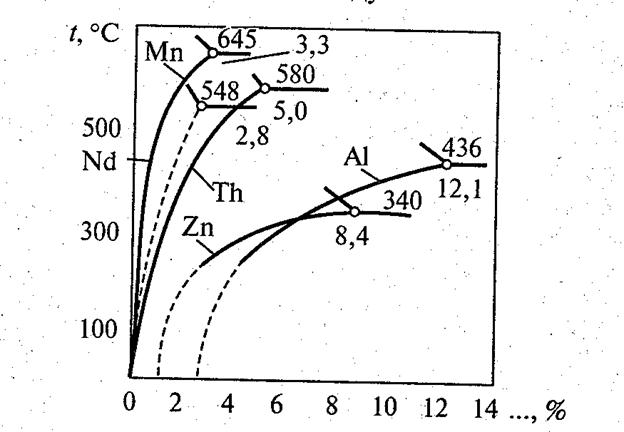

Выпускается несколько марок чистого магния: Мг96 (99,96 % Mg), Мг95 и Мг90. Примеси железа, кремния, никеля, меди снижают и без того низкую пластичность и коррозионную стойкость. На воздухе нагрев свыше 623 °С приводит к его воспламенению. Склонность к окислению объясняется не только высокой химической активностью магния, но и растрескиванием пленки оксидов, плотность которой выше, чем у чистого магния. Изменение растворимости различных легирующих элементов по мере повышения температуры, показанное на рис. 6.5, свидетельствует о возможности упрочнения сплавов закалкой и старением. Необходимо отметить, что термическая обработка сплавов затруднена в связи с медленной диффузией примесей. Так, нагрев и выдержка деталей перед закалкой протекают в течение 25...30 ч. По той же причине естественного старения не происходит, требуется нагрев и длительная выдержка при 200 °С. Закалку можно производить, охлаждая детали на воздухе.  Рис. 6.5. Растворимость легирующих элементов

Рис. 6.5. Растворимость легирующих элементов

Дополнительного повышения прочности можно добиться термомеханической обработкой, т. е. пластической деформацией закаленных заготовок перед их старением.

Основным достоинством магниевых сплавов является их высокая удельная прочность. Легирование магния алюминием, цинком, марганцем и дополнительно цирконием, кадмием, церием и неодимом в сочетании с термической обработкой позволяет достичь ств свыше 400 МПа. При этом цирконий, обладая структурным и размерным подобием кристаллической решетки, служит хорошим модификатором, а марганец устраняет вредное влияние железа и никеля.

Марки магниевых сплавов, их составы и свойства приведены в табл. 6.3. Магниевые сплавы легко обрабатываются резанием и хорошо свариваются в защитных средах. Их общие недостатки: низкая коррозионная стойкость, малые модули упругости, склонность к газонасыщению и воспламенению. Добавки бериллия уменьшают склонность к окислению. Все сплавы делятся на две группы: деформируемые (МА) и литейные (МЛ).

Если в процессе производства в сплавах снижается содержание-железа, никеля и меди, то после марки ставят буквы ПЧ - повышенной чистоты (МЛ 5ПЧ).

Таблица 6.3

Составы и свойства магниевых сплавов

| Сплав | Состав, % | Свойства | ||||

| Мп | Zn | А1 | Прочие | 0B, МПа | 6, % у | |

| МА5 | 0,15...0,5 | 0,2...0,8 | 7,8...9,2 | - | ||

| МАП | 1,5...2,5 | - | - | 2,5...3,5Nd; 0,1.-0,22 Ni | ||

| МА19 | - | 5.5...7.0 | - | 0,5...0,9Zr; 0,2...1,0Cd; l,4...2,0Nd | ||

| МЛ5 | 0,15...0,5 | 0,2...0,8 | 7,5...9,0 | - | ||

| МЛ8 | - | 5,5...6,6 | - | 0,7...1,lZr; 0,2...0,S Cd | ||

| МЛ 15 | - | 4,0...5,0 | - ' | 0,7...1,lZr; 0,6...1,2La |

По мере увеличения содержания алюминия в сплавах группы Mg-Al прочность возрастает вначале за счет легирования а-фазы, а затем вследствие появления дисперсной упрочняющей фазы Mj^Alj. Но более 10 % алюминия обычно не вводят, так как резко снижается пластичность сплавов. Термическая обработка сплавов позволяет повысить прочностные характеристики. Из сплавов этой группы штамповкой изготавливают крыльчатки, жалюзи и другие ответственные авиадетали. Присутствие в них марганца обязательно, так как он устраняет вредное влияние железа.

Сплавы группы Mg-Zn относятся к высокопрочным. Фаза MgZn2 упрочняет сплав, но снижает пластичность. Цинк рафинирует и модифицирует сплав. Кроме того, взаимодействуя с водородом, он способствует повышению плотности прессованных деталей. Старение после закалки для этих сплавов нежелательно, так как при нем снижается наклеп и упрочнение за счет выделения дисперсной фазы не компенсирует этой потери. Сплавы Mg-Zn плохо свариваются, а плавка их затруднена из-за медленного растворения цинка.

Литейные магниевые сплавы близки по составу к деформируемым. Отливки из них характеризуются грубозернистой структурой, что отрицательно сказывается на механических характеристиках. Применение чистых исходных материалов, перегрев расплава, выдержка в расплавленном состоянии и модифицирование измельчают структуру отливок. В качестве модификаторов применяют цинк, мрамор и мел.

Наиболее часто употребляются сплавы системы Mg-Al-Zn. Широкий интервал кристаллизации сплавов вызывает появление пористости и трещин в отливках. По мере увеличения содержания алюминия литейные свойства ухудшаются; появление эвтектики способствует их улучшению, хотя при этом резко снижается пластичность. В связи с малой скоростью диффузии алюминия отливки закаливают на воздухе и подвергают старению при 170... 190 °С.

Сплавы с цинком и цирконием, в особенности дополнительно легированные кадмием, отличаются высокими механическими свойствами, а отливки из них имеют плотную мелкозернистую структуру.

Литейные сплавы магния применяют в самолето-, авто- и приборостроении.

2015-01-30

2015-01-30 740

740