Кислородная резка металлов получила широкое применение, ее достоинствами являются несложность применяемого оборудования и приемов работы, универсальность и экономичность процесса.

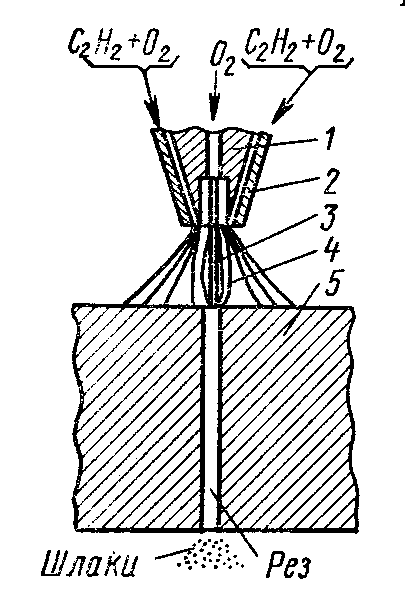

Процесс кислородной резки (рисунок 3.17) начинается с того, что пламенем 4, выходящим из канала подогревательного мундштука 2 и получаемым при горении смеси горючего газа с кислородом нагревают кромку заготовки 5 до температуры воспламенения металла. Затем без отключения горючего газа по каналу режущего мундштука 1 подают струю кислорода 3, в которой происходит горение металла с выделением большого количества тепла за окислительной реакции. Образующиеся окислы и шлак выдуваются струей кислорода из зоны реза. При резке внутри контура заготовки предварительно сверлят отверстие.

| Рисунок 3.17 – Схема процесса разделительной резки |

В качестве горючего газа используются ацетилен, пропан, бутан, природный газ, водород. Для образования сварочного пламени применяются также пары горючих жидкостей – бензина, керосина и др. Наиболее широкое применение получил ацетилен (С2Н2), обеспечивающий получение наиболее высокотемпературного пламени (32000С).

В качестве горючего газа используются ацетилен, пропан, бутан, природный газ, водород. Для образования сварочного пламени применяются также пары горючих жидкостей – бензина, керосина и др. Наиболее широкое применение получил ацетилен (С2Н2), обеспечивающий получение наиболее высокотемпературного пламени (32000С). Для резки применяют резаки многих типов. Они конструктивно отличаются друг от друга назначением и характеристикой применяемого горючего (газ, пары бензина, керосина). По назначению различают резаки ручные и машинные.

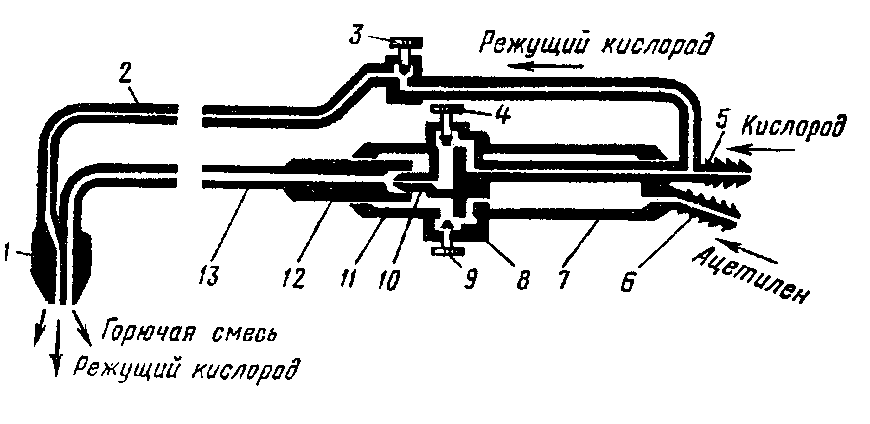

Резак (рисунок 3.18) состоит из двух основных частей – ствола и наконечника. Ствол имеет рукоятку 7 с кислородным 5 и ацетиленовым 6 ниппелями и корпус 8 с регулировочным ацетиленовым 9 и кислородным 4 вентилями. Наконечник состоит из накидной гайки 11, инжектора 10, смесительной камеры 12, трубки 13, по которой протекает ацетилено-кислородная смесь, головки резака 1 с внутренним и наружным мундштуками и трубки 2 режущего кислорода с вентилем 3.

Автоматическая газовая резка, выполняемая с помощью механизированных устройств, производительнее ручной газовой резки и обеспечивает более высокое качество поверхности реза за счет точного и равномерного перемещения резака. Применяются разнообразные типы машин общего и специального назначения. Машины общего назначения разделяют на переносные резательные машины-тележки и стационарные резательные машины.

Рисунок 3.18 – Схема устройства ручного ацетилено-кислородного резака

Резательные машины-тележки представляют собой компактные устройства с электрическими, воздушными, пружинными приводами, которые имеют один или несколько резаков.

В стационарных резательных машинах перемещение резака или группы резаков осуществляется с помощью специальных автоматических устройств по копиру или числовой управляющей программе. В зависимости от конструкции устройств, применяемых для управления движением резаков, стационарные машины разделяются на линейные, прямоугольно-координатные, полярно-координатные и параллелограммные.

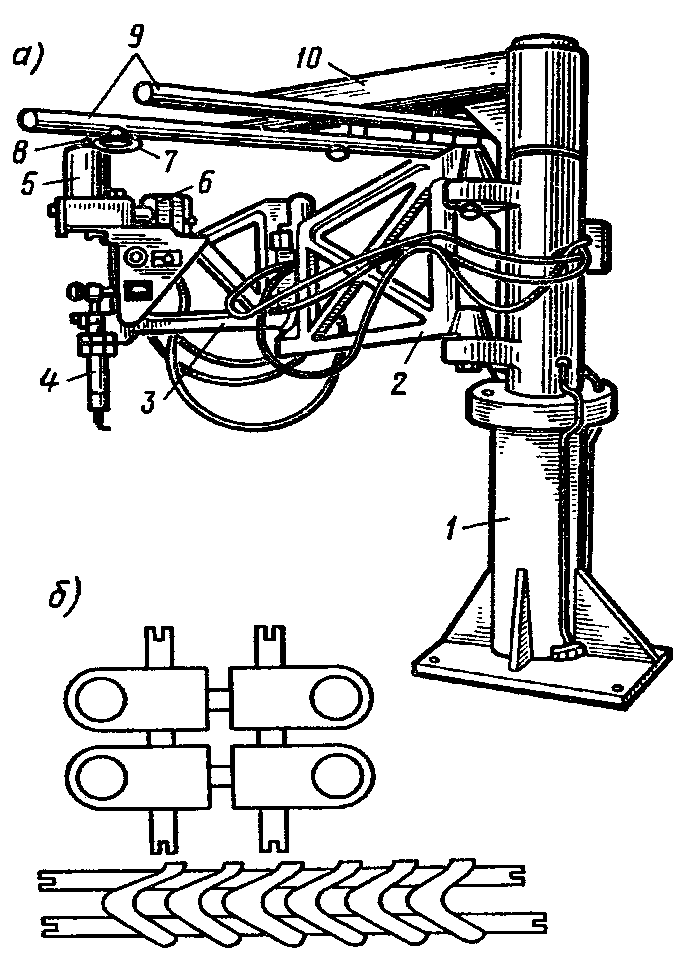

Так, машина АСШ-2 полярно-координатного типа (рисунок 3.19, а) позволяет вырезать из листов толщиной до 100 мм детали любой формы с припуском 0,3 – 0,5 мм при копировании по шаблону. На массивной колонне 1 установлены шарнирные рычаги 2 и 3. В верхней части рычага 3 установлен электродвигатель 6 и ведущая головка с магнитной катушкой 5, сердечником которой является стальной палец 8. При прохождении тока по обмотке катушки палец намагничивается и притягивается к кромке стального шаблона 7 (комплект шаблонов показан на рисунке 3.19, б). Приведенный во вращательное движение двигателем 6 палец перемещается по контуру шаблона со скоростью резки. Так как геометрические оси пальца и резака 4 находятся на одной линии, то резак перемещаясь по поверхности листа, воспроизводит точный контур вырезаемой заготовки. Шаблоны прикреплены к штангам 9 на хоботе 10, а резак 4 – на шарнирном рычаге 3.

Рисунок 3.19 – Машина АСШ-2 для точной кислородной резки

В последнее время применяются стационарные газорежущие машины с масштабно-дистанционным копированием для вырезки крупногабаритных заготовок с применением шаблона или специальных чертежей контура заготовки в уменьшенном масштабе (1:2, 1:5, 1:10). Управление машиной осуществляется фотоэлектронным командоаппаратом, устанавливаемым в отдельном помещении.

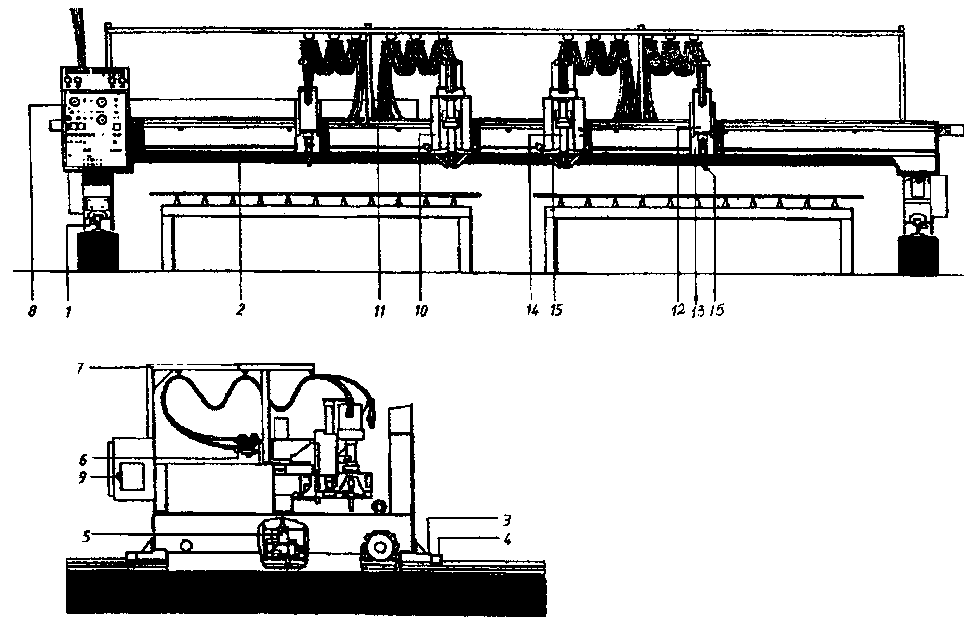

Дальнейшее совершенствование стационарных газорежущих машин осуществляется в переходе на числовую и оптическую системы управления. Основные узлы и устройство такой машины (OMNIMAT S фирмы "Messer Griesheim") представлены на рисунке 3.20. Машины данного типа рассчитаны для резки металла толщиной до 300 мм и выпускаются с колеей портала от 3600 до 18600 мм. Скорость перемещения инструмента до 12000 мм/мин. Число одновременно работающих резаков зависит от ширины портала и может достигать восьми. Электрическое и электронное оборудование машины компактно и надежно, монтаж и компоновка управления выполнены при помощи печатных плат, что облегчает его обслуживание.

| Рисунок 3.20 – Координатная машина для кислородной резки ОМНИМАТ S |

Режимы работы машины: кислородная резка, плазменная резка, лазерная резка, маркировка и разметка. Удобство и быстрота смены инструмента при переходе на другой режим обеспечены конструктивными решениями.

Портал (продольная каретка) 2 машины перемещается по ходовой дорожке 1, оснащенной ходовым рельсом и направляющим рельсом. Перемещение портала производится продольным приводом 5 через точную зубчатую рейку, установленную на направляющем рельсе. Для обеспечения высокой точности направления движения машины по ходовой дорожке установлены направляющие роликовые опоры 3. Ходовые ролики каретки большого диаметра и монтируются на прецизионных подшипниках.

Продольная каретка рамной конструкции, на ее передней мостовой балке размещена поперечная ходовая дорожка с калиброванными рельсами и зубчатой рейкой. На задней мостовой балке установлен шкаф с электрооборудованием. По торцам защитных кожухов ходовых роликов установлены скребки 4 для очистки направляющего и ходового рельсов от окисной пленки и пыли.

Система централизованного снабжения газами 6 состоит из проложенных трубопроводов для горючего газа, подогревающего и режущего кислорода, а также сжатого воздуха. У каждого трубопровода отдельное питание. Сжатый воздух служит для охлаждения деталей и заготовок, поверженных воздействию нагрева, и питания вспомогательного пневматического инструмента. Система газового питания управляется в автоматическом режиме или нажимом на кнопки главного щита управления 8.

Для беспрепятственной работы машины выполнена подвеска 7 шлангов и кабелей. Главный выключатель 9 машины расположен сбоку машины.

Поперечная приводная каретка 10 служит для крепления на передней стороне подвесок или агрегатов с однорезаковыми 13 и трехрезаковыми 14 блоками. В них специальными держателями закрепляются машинные резаки 15. Посредством вращающейся металлической ленты 11 осуществляется поперечное перемещение буксируемой каретки 12, причем оно может быть встречным в случае ее закрепления к задней ветви ленты. Когда буксируемой кареткой не пользуются, ее освобождают от ленточного привода. На передней панели этой каретки также монтируются подвески и агрегаты с резаками.

Регулирование высоты для стабилизации постоянного расстояния между резаком и поверхностью разрезаемого материала осуществляется либо вручную перекидным ключом, либо автоматически путем возбуждения команд зондирующим электродом емкостного стабилизатора высоты.

2015-01-07

2015-01-07 2620

2620