Наконец пришли к идее двухступенчатого процесса плавки. Усовершенствованные блауофены превратились в печь нового типа - доменную, которая предназначалась исключительно для получения чугуна. Вместе с ними был окончательно признан переделочный процесс. Сыродутный процесс стал повсеместно вытесняться двухступенчатым способом обработки железа. Сначала из руды получали чугун, потом, при вторичной переплавке чугуна, - железо. Первая стадия получила название доменного процесса, вторая - кричного передела.

Таким образом, с XVI века в Европе получил распространение так называемый передельный процесс в металлургии — технология, при которой железо ещё при получении за счёт высокой температуры плавления и интенсивного науглероживания перегонялось в чугун, а уже затем, жидкий чугун, освобождаясь от лишнего углерода при отжиге в горнах, превращался в сталь

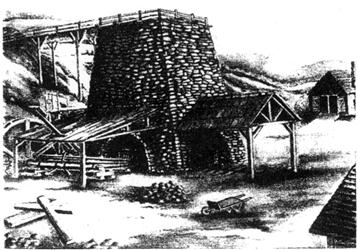

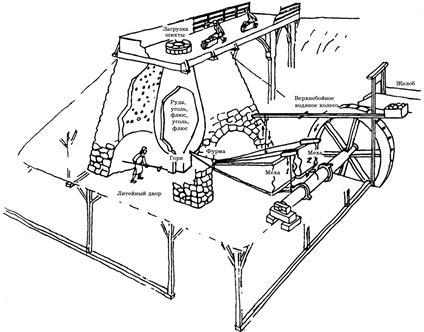

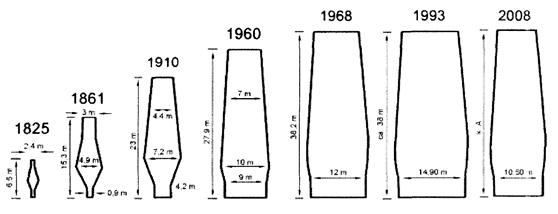

Металлургические печи, в которых стало возможным выплавлять из руд как кричное железо, так и чугун, получили название «домниц». Русское название происходит от слова «дмение», что означает «дутье». Первые доменные печи представляли собой домницы, переоборудованные для постоянного производства чугуна. На протяжении XV–XVI вв. конструкция печи непрерывно совершенствовалась и к концу XVI – началу XVII в. доменная печь приобрела вид, представленный на рисунке 32.

а

а

б

б

Рисунок 32 – Внешний вид (а) и конструкция (б) доменной печи конца XVI – начала XVII в.

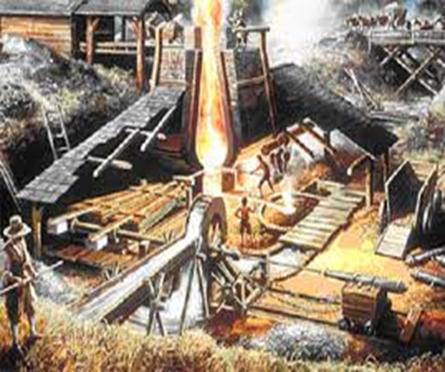

Древнейшие домны появились в Зигерланде (Вестфалия) во второй половине XV века. Конструкции их отличались от блауофенов тремя чертами: большей высотой шахты, более сильным воздуходувным аппаратом и увеличенным объемом верхней части шахты. В этих печах достигалось значительное повышение температуры и еще более длительная ровная плавка руды. Сначала строили домны с закрытой грудью, но вскоре открыли переднюю стенку и расширили горн, получив домну с открытой грудью. Такая доменная печь при высоте 4,5 м давала в день до 1600 кг чугуна (рисунок 33).

Рисунок 33 – Металлургическое производство на рубеже 16-17 веков

Перерабатывали чугун в железо в кричном горне, сходном по устройству с сыродутной печью. Операция начиналась с загрузки древесного угля и подачи дутья. После того как древесный уголь разгорался вблизи сопла, клали чугунные чушки. Под действием высокой температуры чугун плавился, капля за каплей стекал вниз, проходил через область против фурм и терял здесь часть углерода. В результате металл загустевал и из расплавленного состояния переходил в тестообразную массу малоуглеродистого железа. Эту массу ломами подымали к соплу.

Под воздействием дутья происходило дальнейшее выгорание углерода, и вновь осевший на дно горна металл быстро делался мягким, легко сваривающимся. Постепенно на дне образовывался ком - крица весом 50-100 кг и больше, которая извлекалась из горна для проковки под молотом с целью уплотнения его и выдавливания жидкого шлака. Весь процесс занимал от 1 до 2 часов. В сутки в кричном горне можно было получить около 1 т металла, причем выход готового кричного железа составлял 90-92% веса чугуна. Качество кричного железа было выше сыродутного, так как в нем содержалось меньше шлака.

Однако для широкого распространения доменной плавки в качестве основного мануфактурного способа производства железных изделий необходимо было разработать технологию передела чугуна в ковкий металл. Такая технология была создана во второй половине XVI в. в Бельгии и получила название «фришевание».

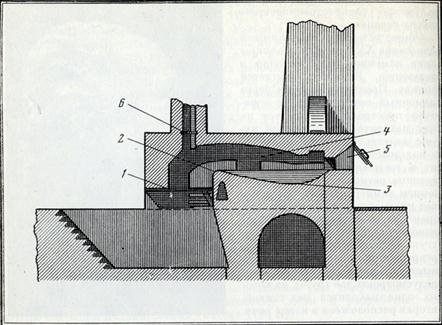

Суть процесса фришевания (рисунок 34) заключалась в окислении примесей чугуна в струе воздушного дутья в ходе плавления и стекания капель чугуна по древесному углю. При этом из чугуна последовательно удалялись кремний, марганец, фосфор и углерод и он переходил в тестообразное состояние, в результате на поду печи формировалась крица с небольшим количеством шлака, источником которого служили окисленные примеси чугуна и зола древесного угля. Поэтому полученные крицы тщательно проковывали.

Рисунок 34 – Конструкция кричного горна для фришевания

Полученный металл представлял собой ковкое железо с такими же свойствами, как и у железа, выплавленного в сыродутных горнах или домницах. Однако, в связи с различием технологий получения, это железо получило название «сварочного».

1 - топка; 2 - пламенный порог; 3 - под печи; 4 - рабочее пространство печи; 5,6 – трубы

Рисунок 35 – Пудлинговая печь конца XVIII в. для пудлингования на каменном угле

Переход от одноступенчатого (сыродутного) процесса к двухступенчатому (доменному и кричному) позволил в несколько раз поднять производительность труда. Возросший спрос на металл был удовлетворен. Но вскоре металлургия встретилась с затруднениями другого рода. Выплавка железа требовала огромного количества топлива. За несколько веков в Европе было срублено множество деревьев и уничтожены тысячи гектаров леса. В некоторых государствах были приняты законы, запрещавшие бесконтрольную рубку леса. Особенно остро этот вопрос стоял в Англии. Из-за нехватки древесного угля англичане принуждены были большую часть необходимого им железа ввозить из-за границы. В 1619 году Додлей впервые применил в плавке каменный уголь.

Каменный уголь начали применять в пудлинговых печах (рисунок 35) для отжига чугуна, но это позволяло достичь лишь небольшой экономии древесного угля, т.к. большая часть топлива расходовалась на плавку, где исключить контакт угля с рудой было невозможно.

Среди многих металлургических профессий того времени, пожалуй, самой тяжелой была профессия пудлинговщика. Пудлингование было основным способом получения железа почти на протяжении всего XIX в. Это был очень тяжелый и трудоемкий процесс. На подину пламенной печи загружались чушки чугуна; их расплавляли. По мере выгорания из металла углерода и других примесей температура плавления металла повышалась, и из жидкого расплава начинали «вымораживаться» кристаллы довольно чистого железа. На подине печи собирался комок слипшейся тестообразной массы. Рабочие-пудлинговщики приступали к операции накатывания крицы при помощи железного лома. Перемешивая ломом массу металла, они старались собрать вокруг лома комок, или крицу, железа. Такой комок весил до 50 - 80 кг и более. Крицу вытаскивали из печи и подавали сразу под молот - для проковки с целью удаления частиц шлака и уплотнения металла (рисунок 36).

Рисунок 36 – Процесс пудлингования

Начиная с 1735 г. совершенствование конструкции доменной печи, технологии доменной плавки и изобретения в области металлургии железа следуют одно за другим практически непрерывно. Над совершенствованием профиля рабочего пространства и конструкции доменных печей работали крупнейшие ученые во многих странах. На рисунке 37 показана эволюция профиля доменной печи.

Рисунок 37 – Изменение профиля доменной печи

Однако широкому применению каменного угля препятствовало присутствие в нем серы, мешающей хорошей выделке железа. Очищать каменный уголь от серы научились только в 1735 году, когда Дерби нашел способ поглощать серу с помощью негашеной извести при термической обработке угля в закрытых тиглях. Так был получен новый восстановитель кокс.

Дерби в 1735 г. осуществил и первую доменную плавку только на коксе.

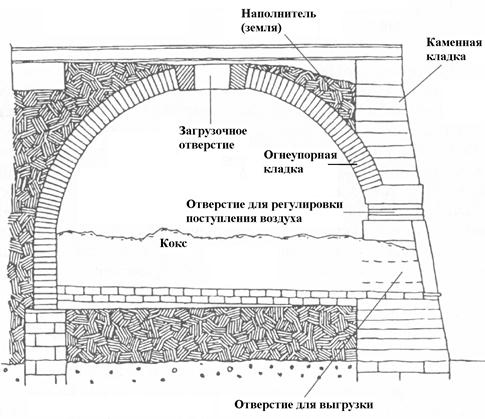

Кучное коксование каменного угля (рисунок 38) было чрезвычайно трудоемким процессом, требовало больших производственных площадей, сопровождалось выделением большого количества токсичных газов. Длительность процесса достигала 6-10 суток, а выход годного (кокса с насыпной массой 350–360 кг/м3) не превышал 50% массы угля.

Куча представляла собой сооружение высотой 3–4, диаметром 3–4 метра, вмещавшее 3–4 тонны угля. В центре кучи из крупных кусков угля или камней выкладывался канал для отвода газов, образующихся при коксовании. Необходимое для коксования тепло получалось при сгорании части угля. При производстве кокса в кучах и других примитивных устройствах получалось много мелкого кокса. Металлурги же использовали только крупные куски. Этот самый старый способ коксования углей просуществовал почти 500 лет и дожил до наших дней. Еще в 1963—1964 годах в Индии коксованием в кучах было получено около трех миллионов тонн такого кокса, который использовался в качестве бытового топлива.

Рисунок 38 – Кучное коксование каменного угля

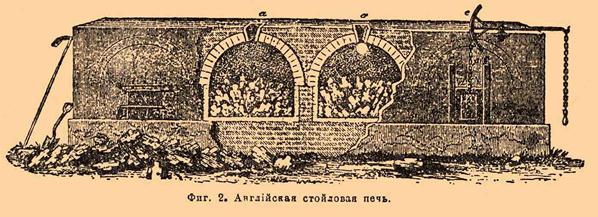

Первые печи для производства кокса появились во второй половине ХVIII в. в Моравии. Они получили название «шаумбургских стойл» за внешнее сходство со стойлами для содержания лошадей (рисунок 39). Между стенами длиной 8-20 м и высотой 1-1,6 м, расположенными на расстоянии 1,5–2,3 м друг от друга, послойно засыпался уголь. Каждый слой увлажнялся и утрамбовывался. Для создания специальных каналов, по которым должен был поступать необходимый для горения воздух, в уголь закладывали деревянные шесты. После окончания укладки слоев шесты вынимали, и утрамбованный уголь покрывали слоем глины. Каналы, по которым должны были выходить дымовые газы и выделяющиеся при нагреве угля парогазовые продукты его разложения, прокладывали в стенах. Уголь поджигали через отверстия в стенах. Как и в кучах, тепло получалось в процессе сгорания части угля. Этот процесс длился 4–5 дней, и выход кокса составлял более 50 процентов. Эти примитивные устройства, несколько более совершенные, чем кучи, также сохранились до XX века. Развалины стойловых печей можно было видеть еще в 1921 году в районе Старо-Макеевского завода в Донбассе.

Следующим шагом в развитии техники коксования стало строительство ульевых печей (рисунок 40). При этом способе тепло для коксования получали сжиганием в подсводовом пространстве газообразных продуктов пиролиза угля. Длительность коксования уменьшилась до 3 суток, а выход годного возрос до 65%. В ульевых печах кокс получается очень прочный, однородный, все куски почти одних размеров. В кучах и стойлах сгорало очень много угля, в ульевых печах — намного меньше, горели в основном газы, выделяющиеся из угля при нагреве, поэтому выход готового продукта (кокса) был на 5—10 процентов больше, чем в стойловых печах. Из каждой тонны загруженного угля получали до 650 килограммов кокса.

Рисунок 39 – Стойловая печь (Англия)

Во второй половине ХIХ в. ульевые печи стали объединять в группы (батареи) с общим боровом для отвода дымовых газов и общими для всех печей устройствами загрузки угля и выгрузки кокса.

Рисунок 40– Ульевая печь для коксования каменного угля

Дальнейшие изменения в конструкции и технологии коксования касались в основном создания отопительных простенков, расположения угольной шихты вертикальными слоями, применения коксовыталкивателей и создания систем улавливания коксового газа.

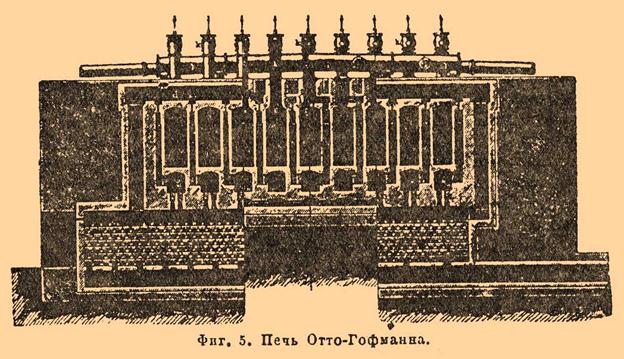

Крупным, принципиально новым инженерным решением на рубеже пятидесятых годов XIX столетия было создание отопительного простенка. При этом пространство, где проходило горение газов, отделили от камеры, в которой под воздействием тепла, поступающего через стенку, происходил процесс коксования угольной загрузки.

В сравнительно короткий период (20-30 лет) примитивные стойловые и ульевые печи превратились в современные теплотехнические агрегаты.

Одной из первых удачных конструкций такого типа считается печь, изобретенная Э. Коппе и внедренная в производство в 1860-1870 гг. в Бельгии и Германии. Очень похожими по конструкции были и печи Отто-Гофманна (рисунок 41).

Выплавка чугуна на коксе в Западной Европе и СIIIА быстро возрастала: в 1850 г. 70% всех доменных печей работали на коксе, а в 1900 г. – 95%.

Рисунок 41 – Коксовая печь Отто-Гофманна (Германия)

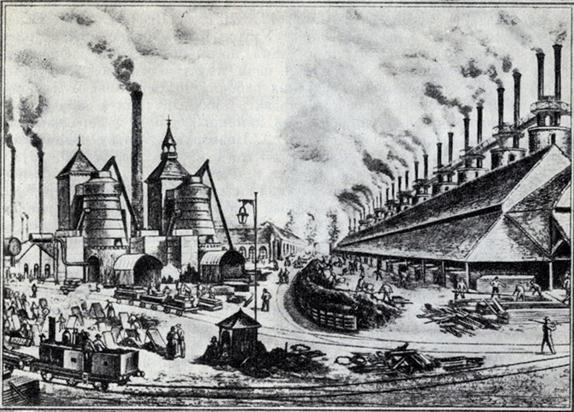

Выгоды промышленного производства из железной руды чугуна были очевидны уже в середине XVI в. А резкий скачок в развитии доменного производства и повсеместное вытеснение доменными печами других агрегатов, применявшихся для экстракции железа из руд, произошел в ходе промышленной революции на рубеже XVIII–XIX вв. (рисунок 42)

Началом промышленной революции принято считать 1733 год, когда Джоном Кеем был изобретен механический челнок для ткацких станков. Это событие практически совпадает с внедрением в металлургическое производство доменной плавки на каменноугольном коксе. Начиная с 1735 г. совершенствование конструкции доменной печи, технологии доменной плавки и изобретения в области металлургии железа следуют одно за другим практически непрерывно.

Рисунок 42 - Общий вид металлургического завода с доменной печью 60-х годов XIX в. (г. Маршен, Бельгия)

2014-09-01

2014-09-01 7081

7081