Появление станков с ЧПУ позволило более эффективно решить эту задачу. Этим объясняется то, что выпуск фрезерных станков с ЧПУ опередил выпуск станков других типов, управляемых от программы.

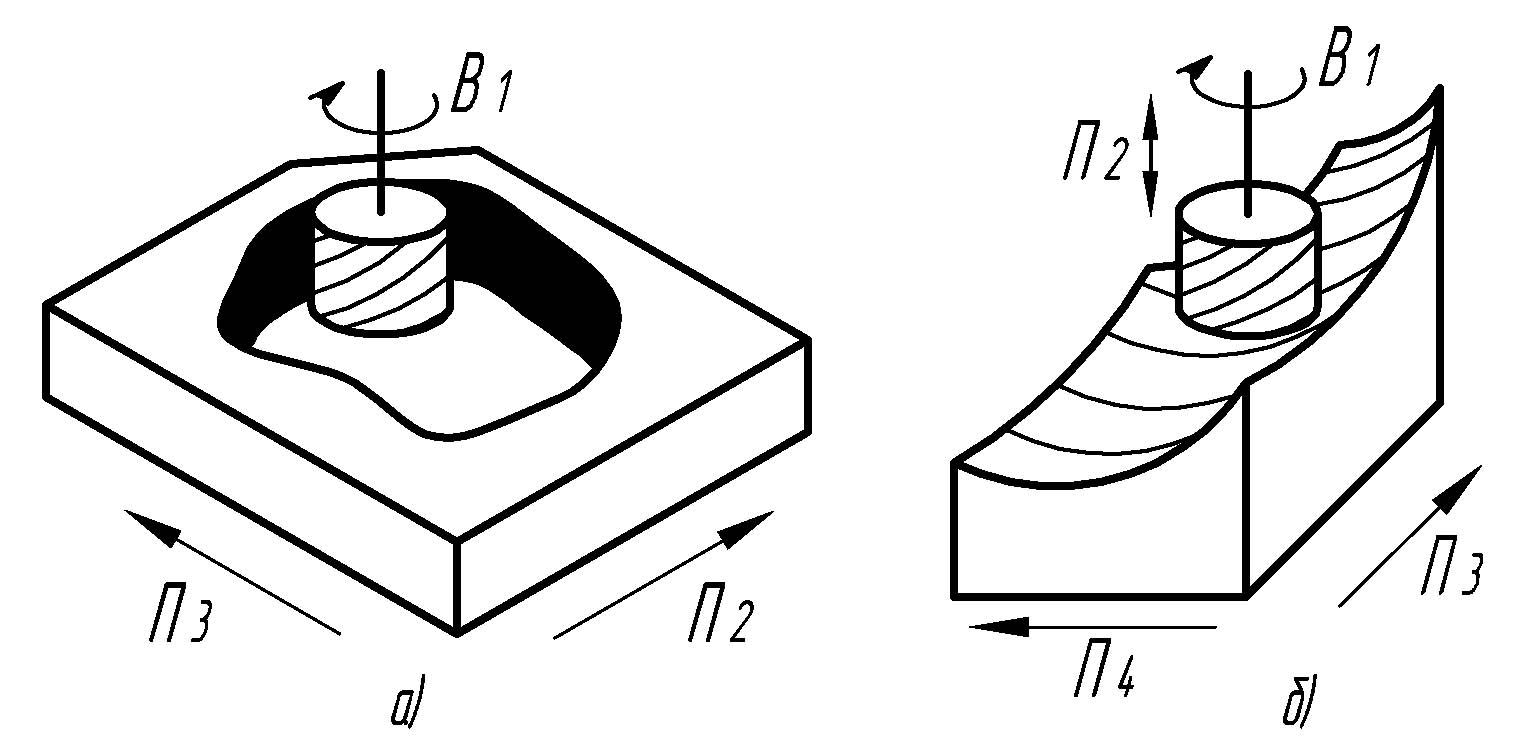

Станки с ЧПУ выпускаются преимущественно вертикально-фрезерные станки. Обработка фасонных поверхностей по контуру требует программирования движения в двух взаимно перпендикулярных направлениях П 2 и П 3 (рис.42,а). При фрезеровании объемных фасонных поверхностей программируется три взаимно перпендикулярных движения, выпускаются станки с подвижными в вертикальном направлении столом или фрезерной головкой.

Рис.42.Фрезерование объемных фасонных поверхностей:

а – при движении в двух взаимно перпендикулярных плоскостях;

б – при движении в трех плоскостях

Основным недостатком отдельных фрезерных станков с ЧПУ является отсутствие автоматизации загрузочно-разгрузочных работ, а так же смены инструмента. Примером (полуавтомат) мод. ЛФ-260.

Вертикально фрезерный полуавтомат модели ЛФ-260 предназначен для многооперационной обработки деталей сложной формы в условиях мелкосерийного производства и обеспечивает выполнение следующих операций:

– фрезерование поверхностей, пазов, бобышек, уступов;

– фрезерование криволинейных поверхностей;

– сверление, зенкерование и развертывание отверстий;

– нарезание резьбы в отверстиях метчиком.

Полуавтомат (рис.43) состоит из следующих основных узлов: основания 1, салазок 3, стола 4, шпиндельной балки 7 и приводов 8, инструментального магазина 2 и устройства автоматической смены инструмента (манипулятора) 5.

Шпиндельная балка 7 включает в себя двухступенчатый редуктор и шпиндельный узел 6 с механизмом зажима инструмента. Редуктор обеспечивает бесступенчатое изменение частоты вращения шпинделя в пределах 31...1600 об / мин.

Наиболее ответственными узлами станка являются привод подач. В станке мод. ЛФ-260 имеется три идентичных по своей конфигурации привода, обеспечивающих перемещение стола 4 (координата Х), салазок 3 (координата Y) и шпиндельной балки 7 (координата Z). Кинематическая система привода по координате Y (рис.43) содержит силовой шаговый электродвигатель М 1 типа ШД – 4 с дискретностью порта 1,5°, редуктор Z 20: Z 60, задающий винт В 1 с шагом t = 8 мм, следящий золотник С 31 и силовой гидроцилиндр Ц 1. Кинематическая связь между золотником и ходовым винтом осуществляется с помощью двуплечего рычага Р.

Таким образом, задающий винт со следящим золотником и гидроцилиндром в совокупности представляют собой гидравлическую копировальную систему, обеспечивающую дискретность перемещения 0,01 мм.

Для обеспечения возможности автоматической смены инструмента по управляющей программе в станке используется инструментальный магазин 2 и механизм системы инструментов 5. Вначале по управляющей программе (по адресу “Т”) производится поиск инструмента, а затем (по команде М06) происходит его смена.

Инструментальный магазин предназначен для хранения, поиска и смены режущих инструментов. Он имеет 14 фиксированных положений.

Смена инструмента содержит следующие элементы цикла:

1 – поиск инструмента;

2 – захват инструмента манипулятором;

3 – расфиксация инструмента;

4 – смена инструмента.

Поиск инструмента и установка его в положение смены происходит во время работы станка и программируется номером инструмента, например, Т12.

2015-01-13

2015-01-13 854

854