В состав сварочной головки входят: механизм правки и подачи сварочной проволоки, мундштук, токоподводяший наконечник и устройство для защиты зоны горения дуги.

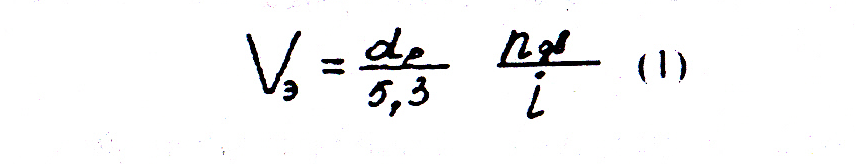

Подача электродной проволоки в автоматах и полуавтоматах дуговой сварки осуществляется протягиванием (проталкиванием) её между вращающимися роликами, прижатыми к проволоке. Существуют механизмы со ступенчатым и плавным регулированием скорости подачи. В первом случае редуктор снабжен набором сменных шестерен, а во втором в качестве двигателя используется электродвигатель постоянного тока регулируемым числом оборотов. Скорость подачи электродной проволоки может быть рассчитана по формуле:

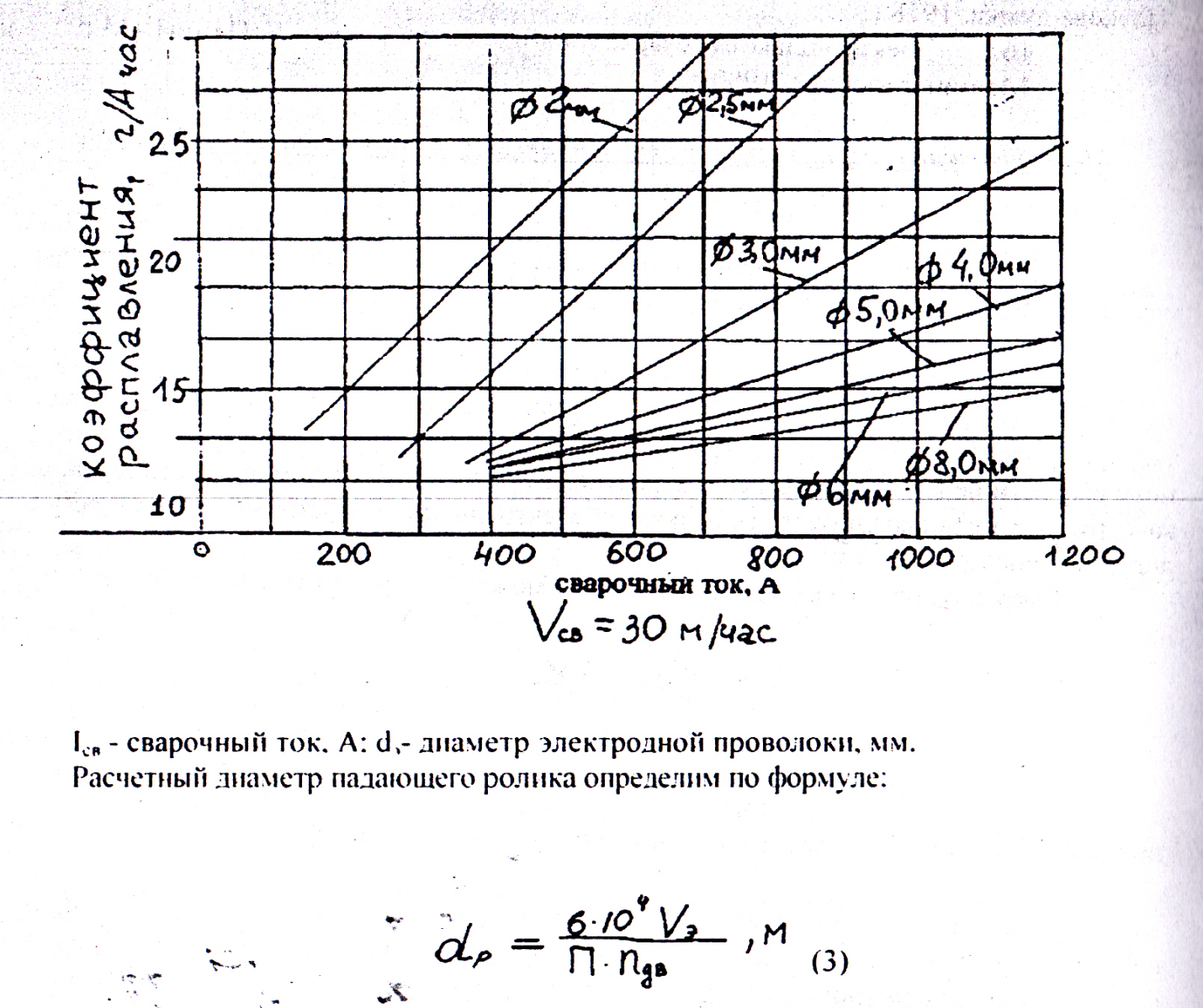

где dр - расчетный диаметр падающего ролика, мм. nдв - число оборотов двигателя, об/мин.: i - передаточное число редуктора: 5.3 - коэффициент.

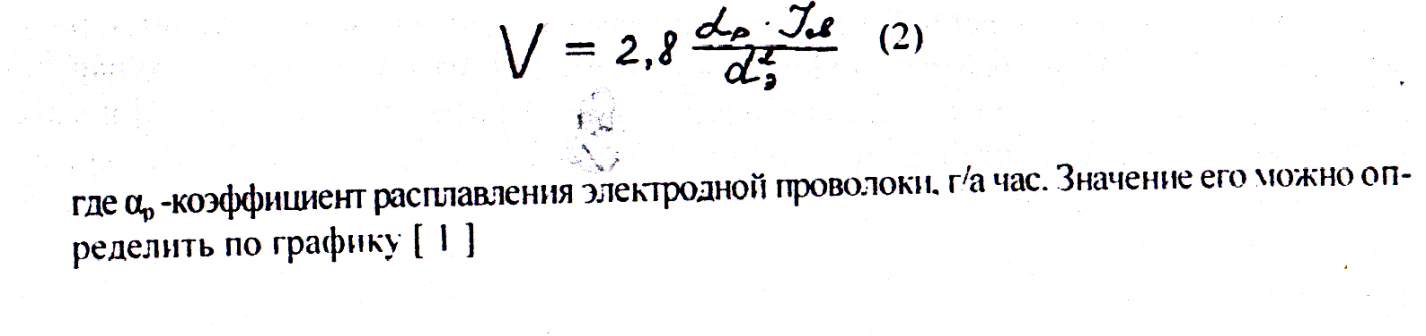

В формуле (1) две неизвестные величины: диаметр падающего ролика dp и передаточное отношение i механизма подачи проволоки. Поэтому целесообразно воспользоваться формулой, где скорость подачи проволоки находится в зависимости от требуемых режимов сварки:

В современных сварочных аппаратах и полуавтоматов диаметр падающих роликов принят равным 40 мм. [4]

Наиболее ответственной частью механизма подачи проволоки является роликовое устройство. Используют механизмы, состоящие из одной или двух пар падающих роликов. Тип механизма определяется видом подаваемой проволоки и материалом: сплошного сечения или порошковая; стальная или алюминиевая. Основными параметрами механизма являются усилие прижатие роликов к проволоке, жесткость упругого элемента, диаметр роликов и форма их рабочих поверхностей, контактирующих с проволокой.

Форма рабочей поверхности падающего ролика может быть гладкой цилиндрической, цилиндрической с канавкой, цилиндрической с насечкой, цилиндрической с канавкой и насечкой, шестеренчатой, обрезиненной. Выбор той или иной рабочей поверхности ролика зависит от диаметра проволоки её вида сопротивления движению.

Проволока при ее подачи встречает сопротивление в автоматах при прохождении её через правильный механизм и токоподвод, а в полуавтоматах - через направляющий канал и токоподвод.

Принято, что максимум результирующего касательного усилия протягивания проволоки пропорционален усилию прижатия падающих роликов к электродной проволоке. [4]

где F - тяговое усилие, Н: \|/ - коэффициент сцепления роликов с проволокой: N -усилие прижатия роли

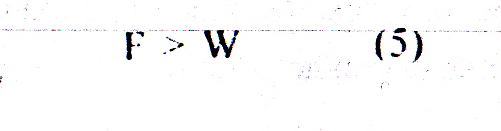

Условие нормальной работы падающего механизма можно записать в виде

где W - усилие сопротивления подаче проволоки. Н.

Зная усилие сопротивления подачи и коэффициент сцепления, можно получить необходимое усилие поджатая роликов к проволоке, а значит определить параметры упругого элемента механизма поджатая.

Усилие сопротивления подаче в автоматах, как известно, складывается из сопротивления в правильном механизме и в токоподводе.

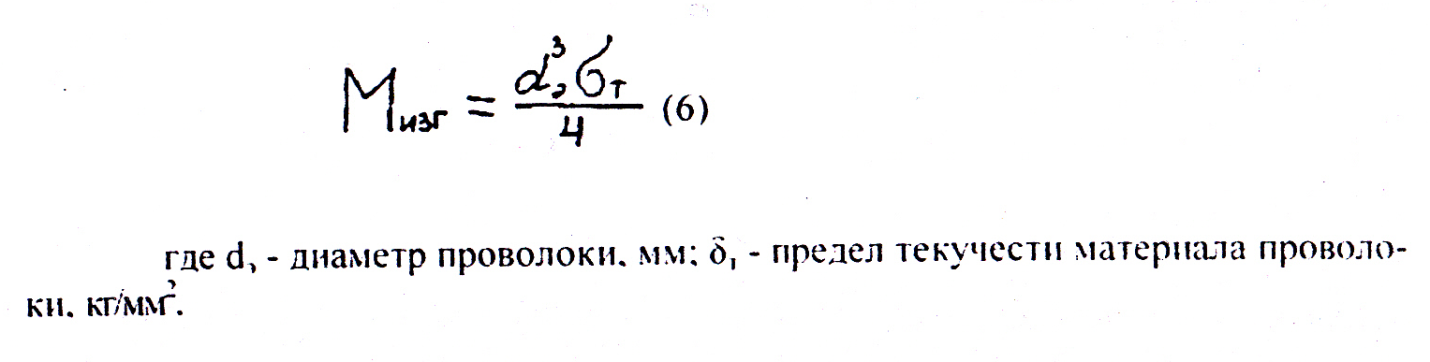

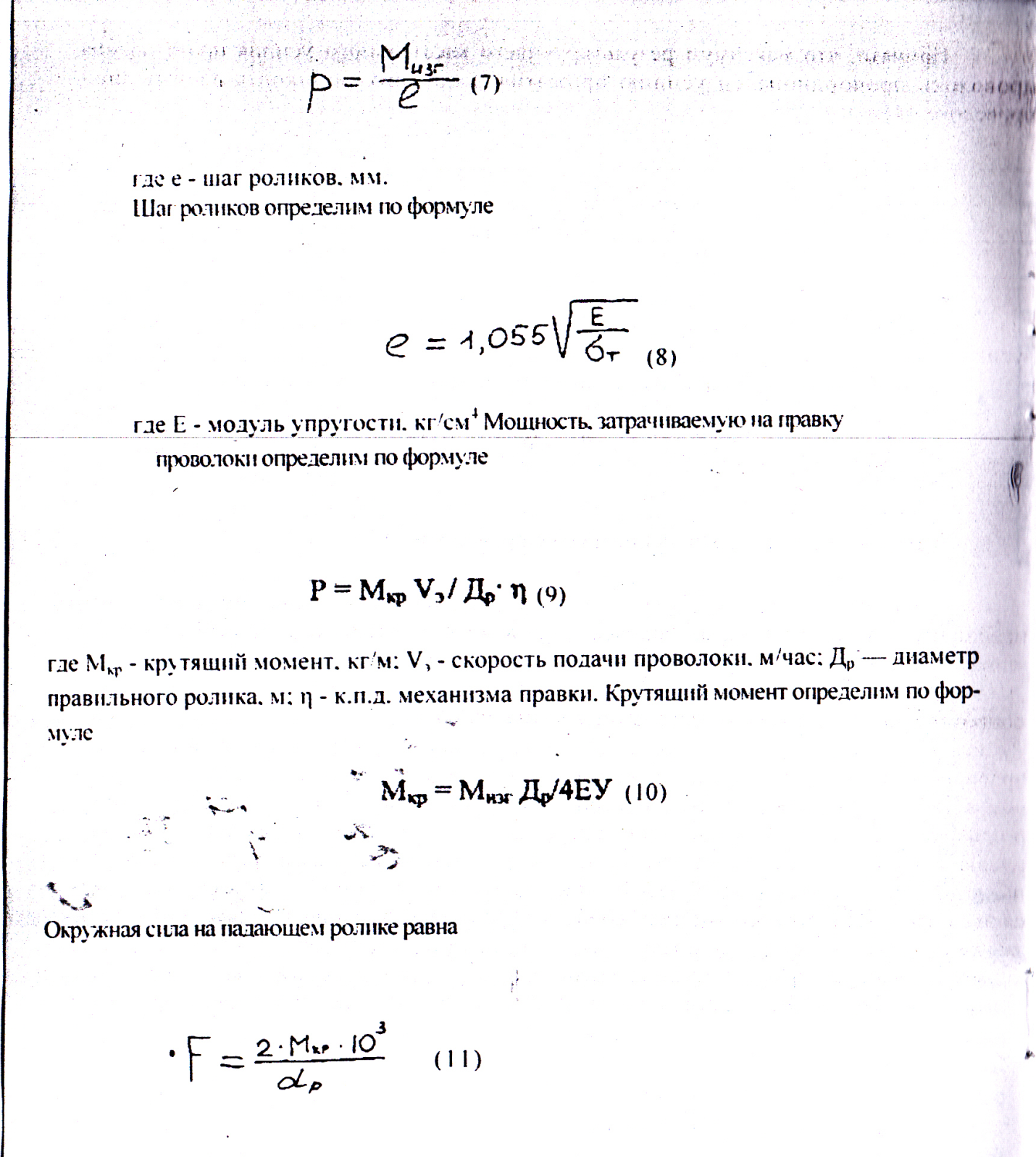

Правка электродной проволоки осуществляется плоским пластическим изгибом между правильными роликами. Число правильных роликов определяется минимальным числом изгибов. Применяются трех или пятироликовые правильные механизмы. В трехроликовом механизме производится только однократный изгиб проволоки. Качество правки в данном случае недостаточное, т.к. не учитывается изменение начальной кривизны проволоки при сматывании с бухты. В пятироликовом правильном механизме осуществляется два изгиба. При этом первый изгиб сообщает проволоке постоянный радиус кривизны не зависимо от начального радиуса кривизны, а второй изгиб правим этом постоянный радиус кривизны и качество правки значительно выше. Поэтому в современных автоматах применяется пятироликовый правильный механизм. Величину изгибающего момента определим по формуле

Усилие на изгибающем ролике определим по формуле:

\

где dр - диаметр падающего ролика

Согласно выражению (5) окружная сила приравнивается или берется больше силы сопротивления движению проволоки. Тогда задаваясь коэффициентом сцепления роликов с проволокой (величина его колеблется в широком диапазоне и зависит от скорости движения проволоки и состояния поверхности проволоки и падающих роликов равным 0.2. определим силу прижатия ролика к проволоке

Далее ведется расчет упругого элемента (падающего механизма) роликового устройства.

2015-01-21

2015-01-21 4348

4348