C.И. Вольфсон, Ю.М. Казаков,

ОСНОВЫ КУРСОВОГО И ДИПЛОМНОГО ПРОЕКТИРО-ВАНИЯ ПРОИЗВОДСТВ ПО ПЕРЕРАБОТКЕ ЭЛАСТОМЕРОВ

Учебное пособие

УДК 547.3 + 661.7: 678.7

Руководство по основам курсового и дипломного проектирования производств по переработке эластомеров: Учебное пособие/ C.B. Вольфсон, Ю.М. Казаков, Казан. гос.технол.ун-т.Казань, 2006.112 с.

Предназначено для студентов, обучающихся по специальности 24050265 «Технология переработки пластических масс и эластомеров».

Изложены вопросы, подлежащие рассмотрению при курсовом и дипломном проектировании, выполнении научно - исследовательских работ.

На конкретных примерах приведен подробный разбор методики проведения материальных расчетов, поверочных тепловых и механических расчетов.

Подготовлено на кафедре химии и технологии переработки эластомеров.

Печатается по решению методической комиссии института полимеров

Рецензенты:

ОБЩИЕ ПОЛОЖЕНИЯ

Дипломное проектирование – заключительный этап обучения студентов, имеющий своей целью систематизацию, закрепление и расширение теоретических и практических знаний по специальности. Дипломное проектирование базируется на навыках, приобретенных при выполнении курсового проекта.

Главной задачей курсового и дипломного проектирования является развитие навыков ведения самостоятельной работы при разработке конкретной производственной (исследовательской) темы и подготовка студентов для самостоятельной работы в условиях современного производства.

Темы курсовых и дипломных проектов определяются профилирующей кафедрой. Закрепление за студентом темы производится распоряжением декана факультета перед направлением студента на практику. В соответствии с темой студенту выдается задание на изучение и сбор материала.

Руководитель проекта проводит со студентами систематические предусмотренные расписанием, консультации; проверяет выполнение работы; оказывает помощь в подборе литературы.

При работе студент должен руководствоваться календарным графиком выполнения проекта (см. приложение), утвержденным заведующим кафедрой. В установленные сроки студент отчитывается перед руководителем, который фиксирует степень готовности проекта и сообщает об этом заведующему кафедрой и декану факультета.

Выполнив все части курсового и дипломного проектов, студент должен получить подписи руководителя проекта и консультантов по отдельным разделам.

Допущенный к защите проект утверждается заведующим кафедрой, что является основанием для представления его к защите. После этого дипломный проект направляется на рецензию, а затем представляется в ГАК для защиты.

СОДЕРЖАНИЕ ДИПЛОМНОГО И КУРСОВОГО ПРОЕКТОВ

Курсовой и дипломный проекты состоят из расчетно-пояснительной записки и графической части. Объем пояснительной записки должен быть не более: курсовой проект – 100 с., дипломный проект -150 с., дипломная работа – 100 с. Графическая часть (формат А1) для курсового проекта – 3-4 листа и 5-6 листов для дипломного проекта.

В расчетно-пояснительную записку входят следующие разделы:

Титульный лист

Лист нормоконтролера

Задание

Содержание

Введение

1.Технико-экономическое обоснование метода производства.

1.1.Технико-экономическое сравнение существующих методов производства.

1.2.Выбор района и площади для строительства.

2.Технологическая часть.

2.1.Теоритические основы проектируемого производства.

2.1.1.Химические и физико-химические основы производства.

2.1.2.Технологические основы производства.

2.1.3.Математическое моделирование процесса.

2.3.Характеристика исходного сырья и готовой продукции.

2.4.Описание технологической схемы производства (участка, цеха).

2.5.Описание и обоснование принятых в проекте изменений.

2.6.Материальный расчет производства.

2.7.1. Расчет количества оборудования.

2.7.2. Технологический расчет основного оборудования.

2.7.3.Механический расчет.

2.7.4.Тепловой расчет.

2.8.Описание устройства.

2.9.Химический и физико-механический контроль производства. Виды и причины брака.

3.Автоматическое регулирование и управление процессом.

4.Безопасность и экологичность процесса.

5.Экономическая часть.

6.Выводы по проекту.

7.Стандартизация.

8.Список используемой литературы.

9.Ведомость проекта

10.Спецификация графической части:

а) перечень элементов схемы общей, комбинированной;

б) основного аппарата.

Объем разделов пояснительной записки для курсового проекта: технологическая часть (60%), экономика (15%), автоматизация (15%), безопасность и экологичность процесса (10%).

Для дипломного проекта: технологическая часть (60%), экономика (15%), автоматизация (10%), безопасность и экологичность процесса (10%).

Дипломная работа: исследовательская часть (65%), экономика (10%), метрологическая проработка и обсчет экспериментальных данных (10%), безопасность и экологичность процесса или продукта (10%), патентоведение (5%).

ОФОРМЛЕНИЕ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ.

Расчетно-пояснительная записка к проекту является документом, на который распространяется соответствующий ГОСТ [1]. Оформляется она по требованиям, предъявленным к документам [2]. Машинописный или рукописный текст выполняется на одной или обеих сторонах листа. При этом должны оставляться поля по 5 мм со всех сторон. Внизу каждого листа, кроме названия раздела, делается штамп для текстовых документов (последующие листы):

| ||||||

| Лист | ||||||

| Изм | Лист | №докум | Подп | Дата |

Первый лист каждого раздела имеет штамп текстовых документов для заглавного листа.

На титульном листе после названия темы необходимо указать индекс проекта (работы):

| ||||||||||||

| ПБК Д 10 00 00 00 ПЗ | ||||||||||||

| Изм | Лист | № докум | Подп | Дата | ||||||||

| Разраб | Арсеньев | Назва ние раздела | Литер | Лист | Листов | |||||||

| Провер | Зенитова | |||||||||||

| Н.контр | Попова | КГТУ каф.СК гр.52-41 | ||||||||||

| Утв. | Лиакумович | |||||||||||

ДП-20696359-25.06.02-№-95,

где ДП - дипломный проект (ДР-дипломная работа);

20696359 – код КГТУ, который является общим для всех студентов;

25.06.02 – шифр специализации;

№ - порядковый номер студента по ведомости;

95 – год выпуска специалиста.

На титульном листе, задании, пояснительной записки, чертежах обязательно наличие всех подписей (студента, руководителя, консультантов, зав.кафедрой, рецензента).

Титульный лист, задание, лист нормоконтролера включаются в общую нумерацию страниц, но на них номера страниц не проставляются.

Наименование разделов записывают прописными буквами симметрично тексту. Наименование подразделов выполняют строчными буквами (кроме первой - прописной). Переносы слов в заголовках не допускаются. Точку в конце заголовка не ставят. Если заголовок состоит из двух предложений, их разделяют точкой. Заголовки не подчеркиваются. Каждый раздел начинается с нового листа.

Содержание записки разбивается на разделы и подразделы, приведенные выше, и нумеруются арабскими цифрами с точками. Подразделы могут разбиваться на пункты, а пункты – на подпункты. Подпункты обозначаются строчной буквой русского алфавита.

Расстояние между заголовками и текстом должно быть 10 мм. Расстояние между последующей строкой предыдущего текста и заголовком нового текста должно быть 15 мм. Записка иллюстрируется таблицами, графиками, рисунками. Сокращение слов в тексте и подписях не допускается, кроме общепринятых, например, т.е., т.д., рис. Таблицы, схемы, графики выполняются согласно ГОСТ [2] на кальке, миллиметровке или листах записки. Допускается использование фотографий.

Расчетно-пояснительная записка пишется с использованием глаголов 1-го лица множественного числа (например, “принимаем”, “выбираем”, “устанавливаем”) или же в безличной форме глагола настоящего времени (например “принимается”, “устанавливается”, “рекомендуется”).

Все приводимые формулы и уравнения пишутся в общем виде с расшифровкой их буквенных значений и указанием размерностей. Затем производится подстановка чисел и дается окончательный результат. Формула нумеруется в том случае, если на нее в тексте в дальнейшем дается ссылка. Первая цифра - номер раздела; вторая – номер формулы. Номер формулы ставят в правой стороне листа в круглых скобках.

Каждая таблица должна иметь заголовок. Он выполняется строчными буквами, не подчеркивается, точку в конце не ставят. Справа над заголовком помещается слово “Таблица” с указанием ее номера. При переносе таблицы на другой лист пишут слово “Продолжение”. Например: “Продолжение табл.1.3.”. Графу № п/п в таблицу не включают. Кавычки вместо повторяющихся цифр, символов не допускаются. Если цифровые данные в таблице не приводятся, то в графе ставят прочерк. Если в таблице повторяющийся текст состоит из двух и более слов, то при первом повторении его заменяют словами “То же”, а далее – кавычками.

Номер иллюстрации состоит из номера раздела и порядкового номера иллюстрации, разделенных точкой. В конце номера точка не ставится. Рисунки выполняются черной тушью или черными чернилами. Рисунки желательно располагать после первой ссылки на них. Название рисунка помещается над рисунком, поясняющие данные – под ним. Номер рисунка помещают ниже пояснительных данных.

Если в работе принята специфическая терминология, то в конце (перед списком литературы) должен быть приведен перечень принятых терминов с соответствующими разъяснениями.

СОДЕРЖАНИЕ РАСЧЕТНО-ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение

1. Технико-экономическое обоснование метода

производства

Дается обоснование темы, где раскрывается значимость и целесообразность проектируемого производства, его народнохозяйственное значение.

1.1. Технико-экономическое сравнение существующих

методов производства.

В этом разделе следует показать динамику развития данного производства по методу производства и используемому оборудованию, привести сравнительные технико-экономические показатели. На основании проведенного анализа необходимо обосновать выбранное производство как наиболее современное и экономически целесообразное. Содержание подраздела может сопровождаться пояснительными графиками, таблицами.

При написании подраздела необходимо просмотреть учебники, монографии и периодическую литературу за последние 5-10 лет.

1.2. Выбор района и площади под строительство

От выбора места строительства во многом зависят экономические, технологические, экологические показатели предприятия. При выборе необходимо учитывать следующие факторы: наличие сырьевой базы и расстояние до нее; энергетические, тепловые и водные ресурсы района; наличие трудовых ресурсов; расстояние до потребителей продукции; пути сообщения; возможность кооперирования с другими предприятиями на базе использования сырья, отходов и полуфабрикатов; климатические условия; розу ветров, среднюю температуру воздуха и т.д.; равномерное распределение промышленности по территории России.

Этот раздел выполняется только в дипломном проекте.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Теоретические основы принятого метода производства

В подразделе подробно рассматриваются способ и метод выбранного производства (химизм, механизм, кинетика процесса, математическое моделирование), влияние различных технологических факторов (температура, давление, время), аппаратурное оформление (аналитический метод расчета). Данный подраздел является теоретическим обоснованием выбранного производства. При его написании необходимо широко использовать оригинальную и учебную литературу как отечественных, так и зарубежных авторов, а также ознакомиться с патентами и изобретениями. По глубине и уровню проработанного вопроса судят с готовности студента к выполнению проекта.

Этот подраздел относится только к дипломным работам.

Патентные исследования проводятся по выбранному индексу МКИ по промышленно развитым странам за последние 10 лет для подбора и анализа технических решений с целью получения новых композиций (технологий) с улучшенными свойствами и сопоставлении их с решением, выбранным за основу при выполнении дипломных работ. Для выявлении и составления полной подборки изобретений необходимо использовать текущие и годовые систематические указатели авторских свидетельств и патентов к официальному бюллетеню и реферативному сборнику “ Изобретения за рубежом ”.

2.3. Характеристика сырья и готовой продукции.

Обоснование рецептуры резиновых смесей

В этом подразделе следует привести: характеристику ингредиентов, материалов и готовой продукции; химические формулы, физические и химические свойства; технические условия или ГОСТ на сырье материала и готовую продукцию; назначение и использование готовой продукции.

Особое внимание следует уделить рецептуре резиновых смесей, обосновать, почему именно эти ингредиенты и материалы используются для получения продукции.

2.4. Описание технологической схемы производства

(участка, цеха)

К разработке технологической схемы приступают после критического анализа существующих методов и способов производства, проведенного в подразделе 2.1. Описание технологической схемы должно отражать сущность и последовательность технологического процесса, взаимосвязь между отдельным оборудованием и узлами технологической схемы. Предпочтение следует отдавать непрерывным процессам производства с современным высокопроизводительным оборудованием.

При описании технологической схемы излагается последовательность производственных операций с указанием используемого оборудования, режима каждой операции (температуры, давления, времени и т.д.), а также средства контроля и регулирования процесса. Нумерация аппарата производится последовательно по ходу основного материального потока и должна соответствовать номеру на технологической схеме и строительно-монтажном чертеже.

2.5. Описание и обоснование принятых в проекте изменений

В данном подразделе описываются принятые изменения в технологической схеме, конструкции оборудования, рецептуре резиновой смеси и т.д.

При обосновании на первый план выдвигаются вопросы повышения технического уровня производства, производительности оборудования, эффективности его использования, уменьшения или ликвидации потерь. При работе над проектом студенты должны использовать новейшие достижения науки и техники, внедрить научную организацию труда, автоматическую систему управления и т.д.

Сделав выбор оптимального варианта схемы производства, необходимо показать, что дает данное новшество с точки зрения улучшения процесса, повышения качества, уменьшения затрат материалов, улучшения условий труда, уменьшения энергозатрат и т.д.

2.6. Материальный расчет производства

Этот подраздел является основой всех расчетов. Материальный баланс для заводов резиновой промышленности может рассчитываться по двум вариантам: исходя из заданной производительности готового продукта (производственная программа) или на единицу продукции. Для заводов резиновой промышленности за единицу продукции принята величина 1000 шт. или 1000 кг, 1000 пог.м, 1000 усл.ед.

Рассмотрим порядок расчета материального баланса:

1. Дана мощность производства А (усл.ед., пог.м., шт., кг). Напомним перевод одних размеренностей в другие:

а) перевод условных единиц в штуки:

,

,

где К – переводной коэффициент, который берется по заводским данным.

б) перевод штук в погонные метры:

,

,

где l – длина одного изделия (например, ремня);

в) перевод погонных метров в килограммы:

,

,

где r - плотность, кг/м3;

2. Для расчета материального баланса определяем потери по операциям (стадиям) производства (табл.1):

Таблица 1 Потери по операциям

| Операции производства | Каландрование | Шприцевание | Вулканизация | ОТК |

| Потери, % | X1 | X2 | X3 | X4 |

Находим количество резиновой смеси с учетом потерь. При этом расчет ведем с конца на начало технологического процесса;

а) количество резиновой смеси с учетом потерь на ОТК:

А - 100%

а1 - X4%  ;

;

б) количество резиновой смеси с учетом потерь на вулканизацию:

(А+а1) - 100%

а2 - X3%  ;

;

в) количество резиновой смеси с учетом потерь при шприцевании:

(А+а1+а2) - 100%

а3 - X3

г) количество резиновой смеси с учетом потерь при каландровании:

(А+а1+а2+а3) - 100%

1. Рассчитываем новую норму расхода резиновой смеси с учетом потерь. Ее необходимо определить и в том случае, если в результате внесенных в проект изменений изменились и потери по операциям:

(А+а1+а2+а3+…+аn) - В, кг× рез,

1000 - y

2. Если известны нормы чистого расхода сырья на единицу изделия (без учета потерь) и потери по операциям (п.2), то определяем норму расхода на единицу изделия с учетом потерь (табл. 2)

Таблица 2 Расчет нормы расхода с учетом потерь

| Чистый расход на ед.изделия | Потери, % | Норма расхода на ед.изделия с учетом потерь | |||

| Смешение X1 | Шприцевание X2 | ….. ….. | ОТК Xn | ||

Расчет производится аналогично п.2 с той лишь разницей, что вместо величины А подставляется величина чистого расхода.

5. Зная норму расхода на единицу изделия с учетом потерь, расчитываем годовую и суточную потребность резиновой смеси для реализации производственной программы.

6. После нахождения годового и суточного расхода резиновой смеси составляем таблицу, куда заносим все данные (табл.3):

Таблица 3 Расход резиновой смеси

| Шифр резиновой смеси | Норма чистого расхода на ед.изделия | Потери по операциям | Норма расхода с учетом потерь на ед.изделия | Годовой расход | Суточный расход | |

| % | кг | |||||

7. Расчет нормы расхода и расхода прорезиненной ткани и корда производим аналогичым путем (таб. 4 и 5).

Таблица 4 Расход ткани

| Наименование прорез. ткани | Норма чистого расхода прорез. ткани на ед. изделия | Потери по операциям | Норма расхода прорез. ткани с учетом потерь на изделия, м2 | Ширина ткани, м | Норма расхода прорез.ткани с учетом потерь, пог.м | Годов. расход ткани, пог.м | Сут. расход ткани, пог.м | |

| % | кг | |||||||

Таблица 5 Расход корда, корда-суровья

| Марка корда | Норма чистого расхода обрез. корда на ед.изделия, м2 | Потери по операциям | Норма расхода обрез. корда с учетом потерь на ед. изделия | Расход обрез.корда | Коэф. Изменения площади корда при обрезинке | Расход корда-суровья | |||

| % | кг | годовой | суточный | годовой | суточный | ||||

| В1 | В2 | К |  |  |

Производим расчет каждой резиновой смеси по ингредиентам (табл. 6)

Таблица 6 Расход резиновой смеси по ингредиентам

| Наименование ингредиентов | Мас. ч. на 100 мас.ч. каучука | % мас. | Норма чистого расхода на ед. резин. смеси | Потери по операциям | Норма расхода с учетом потерь на ед. резин. смеси | Расход ингредиентов | ||

| % | кг | Год | Сутки | |||||

9. Составляем сводную табл. 7 расходов основных и вспомогательных материалов, где суммируются все ингредиенты и материалы, рассчитанные по всем резиновым смесям.

Таблица 7 Сводная таблица

| Наименование материала | Единица измерения | Годовой расход | Суточный расход |

| Каучук | |||

| Сера | |||

| Тех.углерод | |||

| Ткань | |||

| Проволока | |||

| Бензин | |||

| и т.д |

Для заводов РТИ можно рассчитать нормы чистого расхода материалов, исходя из конструкции изделия.

Пример 1. Рассчитать нормы чистого расхода материалов для клинового ремня – Д-10000 на единицу продукции (1000пог.м). Внутреняя длина ремня, снятого со станка, 9600 мм. Внутрений диаметр ремня 3057 мм. Расчет производится по слоям в соответствии с конструкцией ремня.

Конструкция ремня:

Брекер - 0.5 мм (1 слой)

Резина С-1 - 1.3 мм (1 слой)

Резина С-2 - 0.65 мм (2 слоя)

Резина С-3 - 0.65 мм (1 слой)

Капрон К-8-3 - 1.3 мм (5 слоев)

Резина С-4 - 0.65 мм (1 слой)

ДСР - 0.65 мм (1 слой)

ОТ-10 - 1.3 мм (1 слой)

Высота заготовки 23 ± 0.2 мм, шаг резки 27.5 мм, обертка ОТ-40 и два слоя (ленточкой шириной 110 мм, толщиной 0.65 мм).

Расчетные диаметры и длины:

Брекер  L1=9600;

L1=9600;

d1=3057+0.5=3057.5 мм;

резина С-1: d2=3057.5+0.5+1.3=3069.7 мм L2=9630 мм

резина С-2: d3=3069.7+11.7+1.3=3082.7 мм L3=9690 мм

резина С-3: d4=3082.7+1.3+0.65=3084.7 мм L4=9700 мм

капрон К-8-3: d5=3084.7+0.65+5×1.3=3091.8 мм L5=9710 мм

резина С-4: d6=3091.8+6.5+0.65=3098.95 мм L6=9720 мм

ДСР: d7=3098.95+0.65+0.65=3100.25 мм L7=9750 мм

ОТ-40: d8=3100.25+0.65+1.3=3102 мм L8=9750 мм

Чистый расход материала на 1 ремень:

Брекер: 9600×27.5=264000 м2 =0.264 м2;

резина С-1: 9630×27.5×9×1.3=3100000 мм=3.1 кг (для простоты расчета приняли r=1кг/м3)

резина С-2: 9690×27.5×2×0.65=346417.5 мм3=0.346 кг при r=1

резина С-3: 9700×27.5×0.65=183387 м3=0.173кг при r=1

капрон К-8-3: 9710×27.5×5=1335125 мм2=1.335 м2

резина С-4: 9720×27.5×0.65=173745 мм3=0.173 кг при r=1

ДСР: 9750×27.5=268125 мм2=0.268 м2

ОТ-40: 9750×110×2=2145000 мм2=2.145 м2

Чистый расход материала на 1000 пог.м. Примем, что 1 ремень равен 10 пог.м.:

брекер: 0.264×100=26.4 м2,

резина С-1: 3.1×100=310 кг,

резина С-2: 0.346×100=34.6 кг,

резина С-3: 0.173×100=17.3кг,

капрон К-8-3: 1.335×100=133.5 м2,

резина С-4: 0.173×100=17.3 кг,

ДСР: 0.268×100=26.8 м2,

ОТ-40: 2.145×100=214.5 м2

Пример 2. Рассчитать нормы расхода материалов для рукавов.

1. Расход резиновой смеси на 1000 пог.м.:

кг,

кг,

где Д – наружный диаметр слоя по спецификации, см; d – внутренний диаметр слоя по спецификации, см; К=1.04 – коэффициент, учитывающий создание гофра для рукавов с проволочной спиралью.

Расход резиновой смеси считают для каждого слоя.

2. Расход пряжи для одной оплетки:

, г/пог.м.,

, г/пог.м.,

где l – число нитей в потоке; n – число потоков; q – вес 1 пог. м. пряжи, г; К – коэффициент, учитывающий непрямолинейность нитей в оплетке (К-1,0.5¸1.1).

1. Расход проволоки для спиралей:

а) число витков на 1000 пог. м.:

,

,

где L – общая длина рукавов, мм; l – длина двух манжет, мм; К – шаг спирали; N – число рукавов в 1000 пог. м.;

б) длина витка:

, м

, м

где Dср – средний расчетный диаметр (по средней линии), мм; Н – шаг витка;

в) длина спирали на 1000 пог. м. рукава:

где l – длина витка, м; n – число витков на 1000 пог. м.;

г) вес спирали на 1000 пог. м. рукава:

,

,

где q – вес 1 пог. м. проволоки.

2. Расход ткани:

,

,

где Dср – средний диаметр тканевого слоя; 0.01 – припуск на состыковку; l – 1000 пог. м.; 1.045 – припуск на усадку; 1.04 – припуск на образование гофр (для спиральных рукавов).

2.7.1. Расчет количества оборудования

Исходными для технологического расчета являются следующие данные: материальный баланс, технологическая схема, эффективный фонд работы оборудования, производительность оборудования.

В случае количество оборудования определяют по формуле

,

,

где ФЭ – эффективный фонд работы оборудования: ФЭ= ФН-SФР,

ФН – номинальный фонд времени работы оборудования (выбирается с учетом сменности работы предприятия и количества праздничных и выходных дней); SФР – суммарное время в году, затраченное на текущий, средний, капитальный ремонт и простои (берется на основании графика планово-предупредительного ремонта).

На каждой стадии технологического процесса представляется соответствующая величина годового расхода с учетом безвозвратных потерь и данных из расчетного материального баланса.

2.7.2. Технологический расчет основного оборудования

Производительность оборудования рассчитывается по соответствующим формулам. В том случае, если формулы для расчета производительности отсутствуют, последнюю можно рассчитать по нормам выработки.

Производительность определяется следующим образом:

для вальцов

, кг/ч

, кг/ч

где V – объем единовременной загрузки, дм3; r - плотность резиновой смеси, кг/дм3; a - коэффициент использования оборудования; t – время всего цикла, ч;

для каландров

, кг/ч

, кг/ч

где V- линейная скорость материала при выходе его из области деформации, м/ч; b – ширина ленты при выходе из области деформации, м; a - коэффициент использования оборудования; h – величина зазора, м; r - плотность материала, кг/м3; a - коэффициент использования оборудования или

, кг/ч

, кг/ч

где D – диаметр валка, м; Z – частота вращения валка, об/ч;

h – толщина материала, выходящего из зоны деформации, дм; b - ширина ленты при выходе из области деформации, дм; r - плотность материала, кг/м3; a - коэффициент использования оборудования или

, кг/ч

, кг/ч

где x - коэффициент опережения (x= 1.1); U – окружная скорость валка, м/ч; b – ширина входящей ленты, м; h – величина зазора, м; r - плотность материала, кг/м3; a - коэффициент использования оборудования;

Для резиносмесителя периодического действия:

, кг/ч

, кг/ч

где где V – объем единовременной загрузки, дм3; r - плотность резиновой смеси, кг/дм3; a - коэффициент использования оборудования; t – время всего цикла, ч;

Для червячных машин производительность рассчитывается исходя из геометрии червяка [ 4 ].

Для диагонально-резательных машин:

, м/ч

, м/ч

где b=c/cos a - шаг резки; с – ширина раскроенной полосы, м; a - угол раскроя; n – количество резок в час;

Для оплеточных машин:

, м/ч

, м/ч

где l – шаг оплетки, м; n – число оборотов в час;

Для барабанных вулканизаторов:

, кг/ч

, кг/ч

где где D – диаметр барабана, м; d - толщина вулканизуемого изделия, м; b – ширина вулканизуемого изделия, м;; r - плотность материала, кг/м3; a - угол обхвата; t – продолжительность вулканизации, ч;

Для вулканизации котлов:

, кг/ч

, кг/ч

где m – количество деталей; q – вес одной детали, кг; t – время всего цикла, ч;

Для линии вулканизации в расплаве солей:

а) выбираем температуру вулканизации,

б) определяем продолжительность вулканизации:

где t0, t0 – время и температура вулканизации по заводским данным; К=2 – температурный коэффициент скорости вулканизации;

в) рассчитываем скорость подачи изделия в ванну с расплавом солей:

, м/ч,

, м/ч,

где l – длина ванны;

г) определяем производительность линии:

, кг/ч,

, кг/ч,

где q – вес 1 пог.м.; n – число потоков.

Ориентировочные значения часовой производительности некоторого оборудования:

установка ТВЧ для распарки каучуков 1200кг,

станок для расшнуровки рукавов 55 рукавов,

агрегат для освинцевания 910 пог.м;

агрегат для снятия свинца 746 пог.м.

2.7.3. Механический расчет

Предлагается производить следующие расчеты основного оборудования.

Резиносмесители периодического действия:

а) расчет мощности привода [3,4,5].

Расчет мощности резиносмесителя

Для расчета мощности при смешении чаще используют формулу Губера, которая наиболее точно учитывает геометрические параметры резиносмесителя [3]:

где k, n – реологические константы резиновой смеси,  ;

;

wср – средняя частота вращения роторов, об/мин;

l1,l2 – длина длинного и короткого гребня ротора, l1 = (0,60–0,72) l, l2 = (0,35–0,45) l, м;

l – длина ротора, м;

h0 – зазор между гребнем ротора и стенкой камеры (для смесителя со свободным объемом камеры 250 дм3 составляет от 3–5 мм), м;

Дк – внутренний диаметр камеры смесителя, м;

d – ширина кромки гребня ротора, м;

F – эффективное сечение серповидного пространства между гребнем ротора и стенкой камеры:

,

,

где i – число элементов, на которое разбивается серповидный зазор между ротором и камерой;

fi – площадь сечения i – го элемента, м2.

Пример. Рассчитать мощность привода резиносмесителя РСВД 250–40 при следующих данных: w1=33,5 об/мин; w2=40 об/мин; Дк=0,56 м; h0=3 · 10 -3м; δ=0,05 м; l1=0,55 м; l2=0,325 м; n=0,3;

.

.

Решение:  .

.

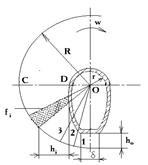

Разобьем серповидное пространство области деформации в полукамере закрытого резиносмесителя на 14 элементов (см. рис. 1) через каждые 100 (центральный угол).

Площадь i –го элемента определим как площадь кольцевого сектора толщиной hi.

Рис.1 Схема изменения зазора в серповидной зоне деформации камеры резиносмесителя

Результаты расчета величины площади F полукамеры сведем в таблицу 8.

Таблица 8 Расчет величины площади F полукамеры

| № эл-та | hi,см | (Дк /hi –2)1..3 | fi= (R2–(R–hi)2)π/36, см2 | (Дк/hi–2)1.3.fi, см2 |

| 2,1 | 64,50 | 9,88 | ||

| 4,2 | 23,50 | 19, | ||

| 6,0 | 13,30 | 26,2 | ||

| 7,3 | 9,55 | 31,0 | ||

| 8,5 | 7,25 | 35,2 | ||

| 9,2 | 6,23 | 37,6 | ||

| 9,9 | 5,40 | 39,8 | ||

| 10,3 | 4,98 | 41,1 | ||

| 10,5 | 4,78 | 41,7 | ||

| 10,7 | 4,59 | 42,3 | ||

| 10,9 | 4,42 | 42,9 | ||

| 11,1 | 4,25 | 43,4 | ||

| 11,3 | 4,09 | 44,1 | ||

| 11,5 | 3,94 | 44,7 |

,

,

Рассчитанное значение мощности относится к установившемуся режиму в конце процесса смешения. Учитывая перегрузки во время введения ингредиентов в резиносмеситель, мощность определяем:

где K – коэффициент перегрузки, 1,5;

η – КПД редуктора, 0,8.

Выбираем электродвигатель мощностью 700 кВт.

Вальцы:

а) расчет распорного усилия и удельного давления [4, 9, 30];

б) расчет мощности привода [6, 9, 20];

в) расчет валка на механическую прочность [4, 6, 8, 9].

Расчет распорных усилий вальцев по методике основанной на гидродинамической теории вальцевания

где P1 - составляющая распорного усилия, направленная против вектора скорости вращения валков (горизонтальная составляющая), Н;

k, n -реологические константы материала, Н×сn/м2;

h0 - минимальный зазор между валками, м;

V1 - окружная скорость валка медленного (переднего), м/с;

R, L- радиус, длина валка, соответственно; м;

αэф – коэффициент, 1/м;

f- фрикция;

В1- коэффициент зависящий от D и С.

где a - эффективный угол захвата.

Таблица 9 Зависимость коэффициентов С и δ1 от Δ

| D | |||||

| С | 0.406 | 0.464 | 0.477 | 0.502 | 0.502 |

| d1 | 1.202 | 1.213 | 1.215 | 1.222 | 1.222 |

Таблица 10 Зависимость коэффициента В1 от D и С

| С | В1 при D | ||||

| 0.49 | 2.567 | 2.699 | 2.754 | 2.775 | 2.776 |

| 0.477 | 2.503 | 2.623 | 2.644 | 2.67 | - |

| 0.464 | 2,438 | 2.548 | 2.573 | - | |

| 0.406 | 2.152 | 2.21 | - | - | - |

Коэффициент αэф может быть рассчитан по формуле:

, [1/м]

, [1/м]

где Т - коэффициент, зависящий от D (см. таблицы 11).

Таблица 11 Зависимость Т от D

| D | ||||||

| Т | 0.405 | 0.506 | 0.613 | 0.715 | 0.781 | 0.862 |

Равнодействующего распорного усилия:

Р=1,015 Р1, [Н]

Расчет мощности привода вальцев по методике основанной на гидродинамической теории вальцевания

Случай, когда фрикция f = 1

, [Вт]

, [Вт]

где Е- коэффициент, зависящий от D и f (см. таблица 12).

Таблица 12 Зависимость Е от D и f

| Е | f | D | |||||

| Е | 0.147 | 0.1824 | 0.245 | 0.292 | 0.325 | 0.365 | |

| Е | 1.2 | 0.1518 | 0.186 | 0.2507 | 0.298 | 0.329 | 0.371 |

| Е | 1.4 | 0.1518 | 0.197 | 0.2607 | 0.309 | 0.342 | 0.384 |

Случай, когда фрикция f > l

Для медленного валка (переднего):

Для быстрого валка (заднего):

| табл.5 |

где T1 и T2 – коэффициенты, зависящие от D и f (см. таблица 13).

Таблица 13 Зависимость T1 и T2 от D и f

| f | Коэф-т | D | |||||

| T1 | 0.608 | 0.765 | 0.923 | 1.07 | 1.163 | 1.288 | |

| 1.2 | T1 | 0.425 | 0.554 | 0.716 | 0.801 | 0.959 | 1.072 |

| 1.4 | T1 | 0.265 | 0.399 | 0.542 | 0.685 | 0.779 | 0.889 |

| Продолжение таблицы 13 | |||||||

| T2 | 0.608 | 0,765 | 0.923 | 1.07 | 1.169 | 1.288 | |

| 1.2 | T2 | 0.783 | 0.952 | 1.117 | 1.269 | 1.375 | 1.492 |

| 1.4 | T2 | 0.915 | 1.09 | 1.262 | 1.42 | 1.527 | 1.650 |

Рассчитываются крутящие моменты переднего и заднего валков:

где V1 - окружная скорость медленного валка, м/с;

δ1 – коэффициент зависящий от Δ (см. таблицу 9).

Мощность

где R – радиус валка, м.

Расчет валка на механическую прочность

1. Определяются реакции от действия распорного усилия

где Р- равнодействующая распорного усилия, Н.

2. Крутящий момент в сечениях I, II, III со стороны приводного колеса

где N – мощность потребляемая двигателем, Вт;

n - частота вращения валка, об/с.

3. Осевой момент сопротивления изгибу сечений I, II, III

где di - наружный диаметр i-го сечения валка, м;

di - внутренний диаметр i-го сечения валка, м.

4. Полярный момент сопротивления кручению I, II, III

5. Изгибающие моменты в сечениях I, II, III

где l1, l2 - конструктивные параметры валка, м;

а и в – расстояние между опорными подшипниками и длина нагруженной части валка соответственно, м.

6. Изгибающие напряжения в сечениях I, II, III

7. Напряжение кручения в сечениях I, II, III

8. Считаем приведенные напряжения для валка:

где n-коэффициент Пуассона (для чугуна n =0,23)

9. Наибольшее приведенное напряжение сравниваем с допускаемым для чугуна:

sпр. max £ sд = 368×105 Н/м2

Далее по методике приведенной в [8] рассчитывается запас прочности.

Для вальцев обсчитывается задний валок, для каландров на который приходится наибольшее распорное усилие и мощность. Так как на них приходятся максимальные механические напряжения.

Каландры:

а) расчет распорных усилий каландра [8];

а) расчет мощности привода [4, 6, 8, 9, 20];

б) расчет прогиба и компенсации прогибов валков [ 19];

в) расчет валка на механическую прочность [4, 6, 8, 9];

Расчет распорных усилий каландров

1 Определяем величину калибрующего зазора:

где d1 из таблицы;

tпл - толщина каландрируемой пленки, м.

2 Определяем величину начального зазора:

если V1>V2... >Vn - окружные скорости валков

где f- фрикция между 1-м и 2-м валками, f I – фрикция между 2-м и 3-м валками, f II – фрикция между 3-м и 4-м валками.

если V1 <V2...<Vn

Все это при условии f ¹f I ¹fII

3 Определяем величину промежуточного зазора

ecли V1>V2...>Vn

ecли V1<V2...<Vn

4 Рассчитывается оставляющая распорного усилия в начальном зазоре:

V1 – окружная скорость наиболее медленного валка из пары 1-2 валок, м/с; Т, В1 – коэффициенты зависящие от Δ и находящиеся из таблиц соответственно; остальные величины расшифровываются аналогично распорным усилиям вальцев.

5 Рассчитывается составляющая распорного усилия в промежуточном зазоре:

V2 – окружная скорость наиболее медленного валка из пары 2-3 валок, м/с; Т΄, В1΄ – коэффициенты зависящие от Δ1 и находящиеся из таблиц соответственно.

6 Рассчитывается составляющая распорного усилия в калибрующем зазоре:

V3 – окружная скорость наиболее медленного валка из пары 3-4 валок, м/с; Т΄΄, В1΄΄– коэффициенты зависящие от Δ2 и находящиеся из таблиц соответственно.

Вышеприведенные формулы относятся к четырехвалковому каландру, трехвалковый каландр рассчитывается аналогично, однако не рассчитывается промежуточный зазор и соответственно распорное усилие в нем.

Мощность привода каландров

1 Определяем крутящий момент первого валка:

где V1 – окружная скорость наиболее медленного валка из пары 1-2 валок, м/с; T2 (D, f) из таблицы, C2(D, f) из таблицы 14.

Таблица 14 Зависимость C1,C2 от D и f

| f | D | ||||||

| С1 | 0.1472 | 0.1824 | 0.2451 | 0.2923 | 0.3252 | 0.365 | |

| CI | 1.2 | 0.08 | 0.1241 | 0.1745 | 0.2203 | 0.2525 | 0.2917 |

| С1 | 1.4 | -0.023 | 0.016 | 0.064 | 0.107 | 0.133 | 0.175 |

| С2 | 0.1472 | 0.1824 | 0.2451 | 0.2923 | 0.3252 | 0.365 | |

| С2 | 1.2 | 0.233 | 0.280 | 0.337 | 0.3883 | 0.423 | 0.465 |

| С2 | 1.4 | 0.295 | 0.350 | 0.406 | 0.458 | 0.4933 | 0.534 |

2 Определяем крутящий момент второго валка:

где V2 – окружная скорость наиболее медленного валка из пары 2-3 валок, м/с; Т1(D, f) и T2΄ (D1, f1) из таблицы, C1 (D, f) и C2΄ (D1, f1) из таблицы 14.

|

|

3 Определяем крутящий момент третьего валка:

где V3 – окружная скорость наиболее медленного валка из пары 3-4 валок, м/с; Т1΄(D1, f1) и T2΄΄ (D2, f2) из таблицы, C1΄ (D1, f1) и C2΄΄ (D2, f2) из таблицы 14.

|

|

4 Определяем крутящий момент четвертого валка:

где T1΄΄ (D2, f2) из таблицы, C1΄΄ (D2, f2) из таблицы 14.

5 Определяем мощность:

где ni - мощность на i-го валке, Вт; V - скорость валка, м/с; Mi - крутящий момент i-го валка, Н*м; R - радиус валка, м.

Суммарная технологическая мощность

Вышеприведенные формулы относятся к четырехвалковому каландру, трехвалковый каландр рассчитывается по аналогичной методике.

Расчет прогиба и компенсации прогибов валков [ 19]

При известных значениях распорных усилий максимальный прогиб валка может быть найден:

, [см]

, [см]

где Р – распорное усилие, Н;

Е – модуль упругости материала, Н/см2;

G – модуль сдвига материала, Н/см2;

Jб, Jш – моменты инерции бочки и шейки, см4;

а, b, с – геометрические размеры, определяемые из схемы нагружения, см;

Fб, Fш – площади поперечных сечений бочки и шейки, см2.

Прогиб в конце бочки от распорного усилия:

, [см]

, [см]

Прогиб валка, подлежащий компенсации, определяется:

Δf = fmax – f1, [см]

В случае использования метода пространственного перекоса перемещение подшипника для компенсации прогиба определяется из равенства:

, [см]

, [см]

где D – диаметр валка, см.

При использовании метода контризгиба валков усилие, создаваемое компенсационным цилиндром, рассчитывается по формуле:

S = 0,3 P*b/c, [Н]

Расчет валка на механическую прочность [4, 6, 8, 9]

Производится аналогично валков вальцев.

Червячные машины и агрегаты на их основе:

а) расчет мощности привода [4, 10, 11];

б) расчет червяка на механическую прочность [8, 10, 11];

Расчет мощности привода червячной машины [4, 10, 11]

Мощность привода червячной машины рассчитывается по следующей формуле:

где Z1=  – мощность, затрачиваемая на преодоление силы трения материала в нарезке червяка, Вт;

– мощность, затрачиваемая на преодоление силы трения материала в нарезке червяка, Вт;

Dв – диаметр сердечника червяка, м;

N – частота вращения червяка, об/c;

L – длина нарезной части червяка, м;

h – глубина нарезки червяка, м;

– мощность, затрачиваемая на преодоление противодавления головки, Вт;

– мощность, затрачиваемая на преодоление противодавления головки, Вт;

Qd – производительность прямого потока (из расчета производительности), м3/с;

Рг – противодавление головки (из расчета производительности), МПа;

φ – угол подьема винтовой линии нарезки, 20-30˚;

– мощность, затрачиваемая на преодоление сил вязкого трения перерабатываемого материала в зазоре между червяком и цилиндром, Вт;

– мощность, затрачиваемая на преодоление сил вязкого трения перерабатываемого материала в зазоре между червяком и цилиндром, Вт;

– зазор между вершиной гребня нарезки червяка и стенкой цилиндра, составляет (0,002 – 0,005) D, м;

– зазор между вершиной гребня нарезки червяка и стенкой цилиндра, составляет (0,002 – 0,005) D, м;

Dв, Dн – диаметр сердечника и наружный диаметр червяка, м;

e – толщина гребня нарезки в осевом направлении, м;

,

,  ,

,

где  – эффективная вязкость в винтовой нарезке червяка, Н× с/м2;

– эффективная вязкость в винтовой нарезке червяка, Н× с/м2;

– эффективная вязкость в зазоре между цилиндром и червяком, Н× с/м2;

– эффективная вязкость в зазоре между цилиндром и червяком, Н× с/м2;

k, n – реологические константы.

Недостаток формулы в том, что она рассчитана на червячную машину с однозаходным червяком и с постоянными по длине геометрическими параметрами. Поэтому при расчете червячных машин с червяком переменной геометрии следует брать средние геометрические размеры шага нарезки или высоты нарезки червяка.

ПРИМЕР. Рассчитать мощность привода МЧТ – 250 при следующих данных:

Dн = 0,25 м; Dв=0,2 м; L = 1,06 м; N=40 об/мин; d=0,00125 м; h=0,025 м; Qd=0,00032488 м3/с; Рг=7,4×105 Па; е=0,02 м; k=130000  ;

;

n=0,3.

Решение.Находим  и

и  :

:

,

,

.

.

Рассчитываем первое, второе и третье слагаемые мощности:

1-ое с

2015-01-21

2015-01-21 1695

1695