Различными авторами было предложено не менее шести методов расчета потерь давления. В 1893 г. проф. Г. Ритшель разработал метод определения потерь давления на единицу длины воздуховода, в 1911г.проф. Блесс — метод эквивалентных отверстий, в 1931 г. инж. Г. Жеравов — метод динамических давлений, в 1933 г. проф. А. Панченко — метод полных давлений, в 1948 г. проф. С. Бутаков — метод характеристик.

Каждый из предложенных методов отличается формой и способом выражения расчета потерь давления.

В настоящее время наибольшее применение имеют два метода: метод потерь давления на единицу длины воздуховода и метод полных и динамических давлений.

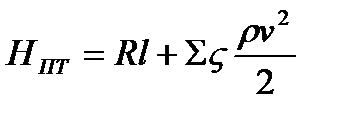

Расчетная формула потерь давления Н пт (Па) на участке воздуховода по методу потерь давления на единицу длины имеет следующий вид:

,

,

где R — потери давления на 1 м длины воздуховода, Па/м; l — расчетная длина участка, м; ∑ζ – сумма коэффициентов местных сопротивлений на участке; V — скорость воздуха на участке, м/с.

Расчетная длина участка включает, кроме длины прямых воздуховодов, длину отводов и конфузоров.

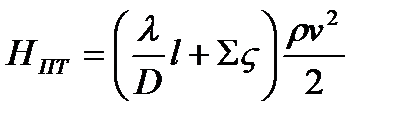

Расчетная формула для определения потерь давления на участке воздуховода по методу полных и динамических давлений имеет следующий вид:

,

,

где λ/D — находят из номограммы.

11.4 Расчет диаметров воздуховодов и выбор скоростей воздуха.

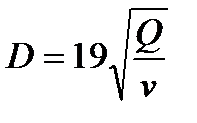

Диаметры воздуховодов D (мм) рассчитывают с учетом уравнения неразрывности по формуле:

,

,

где Q — расход воздуха на участке, м3/ч; V — скорость воздуха на участке, м/с; значение скорости принимают из условий экономической рациональности и эксплуатационной надежности.

Экономически рациональную скорость выбирают из следующих соображений: чем ниже скорость воздуха, тем меньше потери давления, а следовательно, и расход энергии на установку. Но со снижением скоростей увеличиваются диаметры, расход металла на их изготовление и монтаж, что удорожает первоначальную стоимость установки. Рациональной скоростью, с экономической точки зрения, например, в общеобменных системах вентиляции на незапыленном воздухе является скорость в пределах 5...7 м/с.

В промышленных аспирационных установках при запыленном воздухе такие низкие значения скорости недостаточны, так как частицы мелкой пыли налипают на стенки воздуховодов, повышают сопротивление сети и нарушают ее работу.

Поэтому при расчете диаметров аспирационных воздуховодов производственных установок принимают эксплуатационно надежную скорость воздуха, не позволяющую частицам пыли отлагаться в воздуховодах. В соответствии с Указаниями ОАО «ЦНИИпромзернопроект» рекомендуется принимать эту скорость на горизонтальных участках не менее 16... 18 м/с на запыленном воздухе до циклонов и фильтров и 10...12 м/с на малозапыленном воздухе после фильтров и циклонов. При этом большие значения скоростей принимают в горизонтальных и длинных воздуховодах на элеваторах и в зерноочистительном отделении мукомольных заводов и крупозаводов, меньшие — в вертикальных и коротких воздуховодах в размольном, шелушильном и выбойном отделениях.

В соответствии с Указаниями ОАО «ЦНИИпромзернопроект» при вертикальном и наклонном (более 60 °) расположении воздуховодов рекомендуется принимать скорости воздуха в зерноочистительном отделении мельниц не менее 12 м/с, в размольном и выбойном отделениях мельниц, а также в шелушильном отделении крупозавода не менее 10 м/с. При отсутствии горизонтальных участков допускается скорость не менее 8 м/с.

В комбикормовых заводах в зависимости от технологической линии, для которой рассчитывается аспирационная установка, скорости воздуха на горизонтальных участках принимают не менее 16...18 м/с, кроме линии подготовки минерального сырья, где скорость принимают не менее 21 м/с.

Диаметры воздуховодов в боковых участках рассчитывают из условия выравнивания потерь давления в тройниках. Поэтому скорости воздуха в боковых участках сети могут быть значительно больше, чем в главной магистрали.

Максимальную скорость в боковом участке определяют по наименьшему допустимому диаметру, равному 80 мм.

Для наладки и регулирования сети во всех точках отсоса предусматривают регулировочные шайбы (диафрагмы) или поворотные заслонки (дроссели).

11.5 Способы выравнивания потерь давления в тройниках. Потери давления в тройниках выравнивают двумя способами: повышают потери давления в боковом участке, уменьшая диаметр воздуховода и увеличивая скорость воздуха, или применяют дополнительное сопротивление в виде диафрагмы или поворотной заслонки (дросселя).

Первый способ более экономичен: снижается расход металла, так как меньше диаметр воздуховода и в расходы не включается стоимость диафрагмы. Преимущество второго способа состоит в том, что диафрагма позволяет регулировать расход воздуха при наладке аспирационной установки.

11.6 Определение общего сопротивления сети и подбор вентилятора. Общее сопротивление сети Н сети (Па) равно сумме всех потерь давления на участках главной магистрали:

Н сети = ∑ Н ПТ.Г.М. = Н М1+∑ Н ПТ.В+ Н П+ Н ВЫХ+ Н вак,

где Н М1 – потери давления в аспирируемой машине первого участка главной магистрали, Па; ∑ Н ПТ.В – суммарные потери давления в воздуховодах на участках главной магистрали, Па; Н П – потери давления в пылеуловителе, Па; Н ВЫХ – потери давления на выхлоп, Па; Н вак – вакуум в рабочем помещении, Па.

Давление (Па), по которому подбирают вентилятор:

р В = 1,1 Н сети = 1,1 ∑ Н ПТ.Г.М.

Расход воздуха (м3/ч), необходимый для подбора вентилятора:

Q В = ∑ Q М + Q ПОДС,

где ∑ Q М – полезный расход воздуха в сети, равный сумме расходов аспирируемых машин; Q ПОДС – подсос воздуха в сети.

Вентилятор подбирают по давлению р В (Па) и расходу Q В (м3/ч), используя характеристику вентилятора. На пересечении линий р В и Q В находят точку, которая определяет КПД и частоту вращения рабочего колеса вентилятора. Просматривая характеристики нескольких номеров и типов вентиляторов, окончательно принимают такой вентилятор, который дает наибольший КПД.

После этого определяют мощность на валу вентилятора и мощность электродвигателя, необходимого для привода вентилятора.

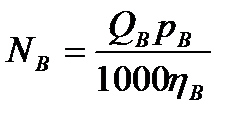

Мощность на валу вентилятора (кВт):

,

,

где Q в — объемный расход воздуха (производительность), м3/с; рв — действительное давление вентилятора, Па; η в — КПД вентилятора; принимают его по аэродинамической характеристике.

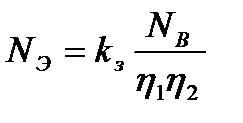

Мощность электродвигателя (кВт) для привода вентилятора:

,

,

где η 1 – КПД подшипников вентилятора; η 1=0,98; η 2 – КПД передачи; для клиноременной передачи η 2 =0,95; при соединении валов вентилятора и электродвигателя через муфту η 2 =0,98; к з – коэффициент запаса: принимают его при мощности Nв до 5 кВт равным к з=1,15, при мощности Nв более 5 кВт к з=1,1.

Для осевых вентиляторов принимают к з=1,1 независимо от мощности.

Рисунок 51 – Плоскостная схема аспирационной сети

2015-02-24

2015-02-24 5555

5555