4.2.1. Общие положения

Аппараты воздушного охлаждения должны изготовляться в соответствии с требованиями настоящего стандарта и комплекта конструкторской документации, утвержденной в установленном порядке. Конструкторская документация сборочных единиц и деталей, работающих под давлением или вакуумом, должна быть разработана с учетом требований [4] и [6]. Конструкторская документация на металлические несущие конструкции должна учитывать требования [5] и [6].

В конструкторской документации на аппарат должны быть учтены специальные требования заказчика в соответствии с разделом 1.

4.2.2. Требования к теплообменной секции

4.2.2.1. Теплообменная секция должна представлять собой законченную сборочную единицу и может быть поставлена заказчику как в сборе с аппаратом, так и отдельно.

Трубы теплообменной секции могут быть изготовлены в соответствии с приложениями А и Б (ИСО 6758 и ИСО 6759).

4.2.2.2. В конструкции секции должны быть предусмотрены строповые устройства, обеспечивающие удобство транспортирования и монтажа.

4.2.2.3. Конструкция теплообменной секции должна быть жесткой и исключать прогиб трубного пучка, что достигается установкой поперечных опор под нижним рядом труб и дистанционирующих элементов, располагающихся между рядами труб над опорами.

Допускается плавный прогиб труб в рабочем положении не более 0,6 внутреннего диаметра трубы.

4.2.2.4. В конструкции секции должна быть предусмотрена возможность компенсации теплового расширения труб.

4.2.2.5. Конструкция секций должна обеспечивать возможность удаления воздуха и продукта, для чего в верхней и нижней точках камеры должны быть предусмотрены специальные резьбовые отверстия, заглушаемые пробками, либо могут быть использованы штуцеры камер, установленные в этих точках.

4.2.2.6. Трубы аппаратов, предназначенных для охлаждения продукта с конденсирующимися фракциями, должны иметь уклон не менее 1:100 в сторону выхода продукта.

4.2.2.7. В зависимости от температуры охлаждаемой среды и материального исполнения теплообменной секции, условное обозначение которого принято в соответствии с приложением В, в аппаратах могут применяться теплообменные трубы с различными способами оребрения в соответствии с таблицей 2.

Таблица 2

| Способ оребрения | Условия применения |

| 1 Поперечно-винтовое накатывание ребер на алюминиевой трубе, надетой на гладкую несущую трубу, с образованием биметаллической оребренной трубы | До 300°С при материальных исполнениях Б1,Б2.1, Б3, Б3.1, Б4, Б4.1. |

| До 250°С при материальных исполнениях Б5 иБ5.1 | |

| 2 Образование ребер методом навивки алюминиевой ленты с последующей завальцовкой ее в винтовую канавку на поверхности несущей трубы | До 350°С при материальном исполнении Б1. |

| Способ не применяется в аппаратах исполнения Т1 | |

| 3 Образование L-образных ребер методом навивки с натягом алюминиевой ленты на несущую трубу: | |

| а) с насечкой наружной поверхности несущей трубы | До 200°С |

| б) без насечки наружной поверхности несущей трубы | До 150°С |

| 4 Образование ребер методом навивки стальной ленты с обваркой | До 400°С при материальном исполнении Б1 |

| Примечание - Допускается применять трубы с другим типом оребрения или без него. |

4.2.2.8. Перед нанесением оребрения наружная поверхность несущих труб материального исполнения Б1 должна быть очищена от ржавчины, коррозии и консервационных смазок.

Технология и контроль качества очистки поверхности несущих труб должны определяться технологической инструкцией предприятия-изготовителя.

4.2.2.9. При навивке под натягом L-образных ребер концы ребер должны быть закреплены для того, чтобы предотвратить ослабление или разматывание ребер при эксплуатации.

4.2.2.10. Для оребрения труб методом навивки с завальцовкой алюминиевой ленты в канавку рекомендуется использовать трубы с предельными отклонениями по наружному диаметру и толщине, соответствующими группе А по ГОСТ 550 или требованиям приложения Б.

Толщина трубы при этом способе оребрения должна измеряться от дна канавки до внутренней поверхности трубы.

4.2.2.11. Дефекты поверхности оребренных труб, возникающие в процессе оребрения и изготовления секции, ограничиваются требованиями технологических инструкций предприятия-изготовителя, согласованных с организацией, специализированной по технологии изготовления аппаратов воздушного охлаждения (см. приложение Д). Дефекты не должны выводить площадь поверхности теплообмена за пределы минусового допуска, указанного в конструкторской документации.

4.2.2.12. По требованию Заказчика после проведения операции оребрения оребренные поверхности должны быть очищены от продуктов смазочно-охлаждающей жидкости.

Технология очистки и методы контроля оребренных поверхностей определяются технологической инструкцией предприятия-изготовителя, степень очистки - по согласованным со специализированной технологической организацией образцам-эталонам.

4.2.2.13. Трубы не должны иметь стыковых швов.

При изготовлении аппаратов с длиной труб свыше 6 м допускается один кольцевой сварной шов, выполняемый на оребренной трубе, при условии проведения радиографического контроля сварного шва в объеме 100 % с последующим гидроиспытанием каждой трубы: для труб, применяемых в АВО с рабочим (условным) давлением:

- до 6,3 МПа - пробным давлением 10 МПа, но не большим, чем предусмотрено по стандарту на конкретную трубу;

- свыше 6,3 МПа - двухкратным рабочим давлением, но не большим, чем предусмотрено по стандарту на конкретную трубу.

Длина неоребренного участка труб в месте сварного шва не должна превышать 100 мм. Для улучшения распределения воздуха в секции (исключения проскока воздуха в зоне сварных швов) швы соседних рядов труб должны быть смещены относительно друг друга, а неоребренный участок верхнего ряда закрыт дефлектором.

4.2.2.14. Крепление труб в трубных решетках цельносварных и разъемных камер - в соответствии с инструкцией предприятия-изготовителя, разработанной в соответствии с требованиями [7] и [8] и согласованной со специализированной технологической организацией.

В теплообменных секциях для охлаждения взрывоопасных и токсичных сред должны быть использованы трубы с отклонениями по наружному диаметру, регламентированными стандартами, указанными в [7], приложение 1, а для классов точности соединения труб с трубной решеткой 2 и 3 - также международными стандартами. При использовании труб, не обеспечивающих класс соединения, рекомендованный [7], приложение 2, в инструкции предприятия-изготовителя по контролю качества крепления труб в трубных решетках должны быть предусмотрены зависимые допуски на размер внутреннего диаметра трубы после развальцовки, обеспечивающие соответствие степени развальцовки, указанной в [7], таблица 8.

Развальцовка труб без автоматического ограничения крутящего момента с контролем степени развальцовки только измерением внутренних диаметров труб допускается при обмере и паспортизации всех трубных отверстий в решетках и всех вальцуемых концов труб.

Крепление труб в трубчатых камерах должно производиться сваркой.

4.2.2.15. Зазор от края оребрения до трубной решетки или дефлектора должен быть (15 ±5) мм, ширина дефлектора - не более 30 мм.

4.2.2.16. При изготовлении теплообменной секции допускается заглушать трубы в количестве:

- одной трубы - в секции с числом труб до 124;

- двух труб - в секции с числом труб свыше 124 до 200;

- трех труб - в секции с числом труб свыше 200.

В отдельных секциях многосекционных аппаратов допускается увеличивать число заглушаемых труб, если суммарное число заглушаемых в аппарате труб не превышает нормированного.

4.2.3 Требования к камерам

4.2.3.1. В многоходовых аппаратах, где разность температур среды в начале одного хода и конце последующего превышает 100°С, камеры должны быть выполнены раздельными.

4.2.3.2. Площадь проходного сечения отверстий в усиливающей перегородке для прохода среды должна быть в 1,2 раза больше площади внутреннего сечения труб одного хода за перегородкой.

4.2.3.3. Расчет на прочность камер секций - по ГОСТ 25822 и ГОСТ 14249.

4.2.3.4. Разъемные камеры

Шероховатость уплотнительных поверхностей в соединениях разъемных камер должна быть не ниже Ra 6,3 в соответствии с ГОСТ 28759.3 для давления до 6,3 МПа.

Тип прокладок камер разъемной конструкции должен быть определен в нормативной документации предприятия-изготовителя.

Ширина прокладки крышки должна быть не менее 9 мм.

Для облегчения демонтажа в крышке должны быть предусмотрены отжимные болты или зазор между крышкой и решеткой не менее 5 мм.

Номинальный диаметр шпилек должен быть не менее 16 мм.

4.2.3.5. Цельносварные камеры

Для обеспечения доступа к теплообменным трубам напротив каждой трубы должны быть предусмотрены отверстия под пробки.

Разность диаметров отверстия под пробку и номинального наружного диаметра теплообменной трубы должна быть не менее 1 мм.

Шероховатость уплотнительньгх поверхностей отверстий под пробки должна быть не ниже Ra 6,3.

Пробки должны быть с буртиком и с цилиндрической резьбой.

Пустотелые пробки не допускаются.

Пробки должны иметь шестигранную головку. Минимальный размер головки «под ключ» должен быть не более диаметра буртика пробки.

Уплотнение пробки должно выполняться с помощью прокладки, размещенной между буртиком и стенкой камеры.

Длина резьбового участка пробки должна быть равна толщине решетки (без учета глубины выточки под прокладку) минус 1,5 мм.

4.2.4. Требования к подогревателю воздуха

4.2.4.1. Подогреватель воздуха в общем случае должен представлять собой самостоятельную сборочную единицу, состоящую из однорядного прямотрубного пучка оребренных труб, вваренных в коллекторы.

4.2.4.2. Контроль сварных швов в подогревателе производится в соответствии с требованиями [4], предъявляемыми к сосудам группы 4.

4.2.5. Требования к патрубкам и другим соединениям

4.2.5.1. Патрубки диаметром от 40 мм и более должны быть выполнены с фланцами.

4.2.5.2. Размеры фланца и его присоединительной поверхности должны быть выполнены в соответствии с нормативной документацией.

4.2.6. Требования к вентиляторам

4.2.6.1. Применяемые в аппаратах вентиляторы должны быть осевого типа.

4.2.6.2. Размер колеса вентилятора и расположение его в аппарате должны соответствовать следующим требованиям:

- площадь проходного сечения вентилятора должна быть не менее 40 % площади фронтального сечения перед теплообменной секцией, обдуваемой этим вентилятором;

- расстояние от коллектора вентилятора до теплообменной секции должно быть не менее 0,4 диаметра вентилятора;

- номинальный радиальный зазор между концом лопасти и внутренней поверхностью коллектора вентилятора не должен превышать 0,5 % диаметра колеса вентилятора, при этом отклонение не должно быть более 25 %, номинальный радиальный зазор должен быть не более 25 мм.

4.2.6.3. Окружная скорость концов лопастей вентилятора не должна превышать 65 м/с.

4.2.6.4. Допускаемые отклонения линейных размеров проточной части вентилятора должны быть в пределах полей допусков не ниже 14-го квалитета по ГОСТ 25346 и ГОСТ 25348. Неравномерность зазора не должна превышать:

3 мм - при диаметрах колеса до 2250 мм;

5 мм - при диаметрах свыше 2250 мм.

4.2.6.5. Материалы концов лопастей и коллектора вентилятора должны исключать возможность искрообразования в случае касания лопастей поверхности коллектора.

4.2.6.6. Вариант регулирования угла поворота лопастей вентилятора - вручную при остановленном вентиляторе или автоматически с помощью пневмопривода без остановки вентилятора - должен быть предусмотрен в технической документации на аппарат воздушного охлаждения конкретного типа.

4.2.6.7. Вентиляторы аппаратов должны быть оснащены съемным защитным ограждением. Размер ячейки ограждения вентилятора не должен превышать 50 мм.

4.2.6.8. Минимальное расстояние от ограждения вентилятора до его лопастей при их максимальном рабочем угле должно быть 150 мм.

4.2.6.9. После сборки перед окраской колесо вентилятора должно быть статически сбалансировано. Допустимый остаточный дисбаланс Д, г/см, не должен превышать рассчитываемого по формуле:

,

,

где М - расчетная масса колеса вентилятора, кг;

п - частота вращения вентилятора, мин-1.

Балансировочные грузы должны привариваться к внутренней поверхности ступицы вентилятора. Допускается их крепление с помощью заклепок.

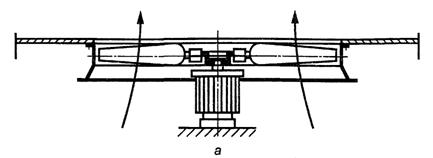

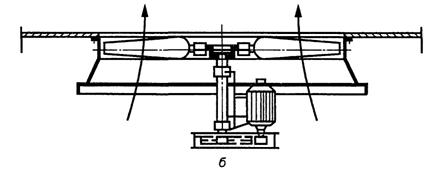

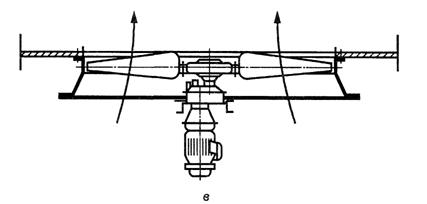

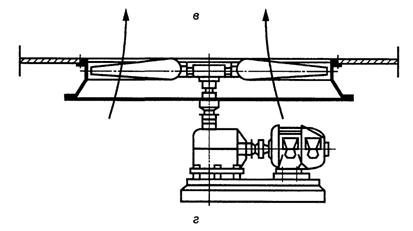

4.2.6.10. Вентиляторы могут быть оснащены следующими видами приводов:

- непосредственный (колесо вентилятора установлено на вал электродвигателя с использованием шпоночного соединения);

- с клиноременной передачей;

- редукторный.

Типы приводов приведены на рисунках 5 и 6.

2015-02-04

2015-02-04 523

523