1) Обработка деталей типа “Валы”. Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз при обработке наружных поверхностей затруднительно. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах. Центровые отверстия стандартизированы. Существует несколько типов центровых отверстий, из которых для валов чаще всего применяются три (табл.22).

Рабочими участками являются конуса, которыми вал опирается на центры станка в процессе обработки. Цилиндрические участки диаметром d необходимы для предотвращения контакта вершины станочных центров с заготовкой.

Если передний центр выполнен неподвижным в осевом направлении, то он будет выполнять функции технологической базы в направлении оси Z - опорная точка5 на схеме базирования (рис.2). Измерительная база (пов. А) не совпадает с технологической (пов. Б конуса центрового отверстия), а следовательно будет возникать погрешность базирования (εб) продольных размеров, заданных от торца вала, величина которой будет определяться погрешностью выполнения глубины центрового отверстия (lц),то есть εбl=Тlц, где – Тlц погрешность размера lц.

Для исключения погрешности базирования при выдерживания длины ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки.

Таблица 22

Формы центровых отверстий

| Эскиз | Обозначение | Назначение |

| А (без предохранительного конуса) | Изделия, после изготовления которых необходимость в центровых отверстиях отпадает |

| В (с предохранительным конусом) | Изделия, в которых центровые отверстие являются базой для повторного или многократного использования, либо сохранятся в готовых изделиях |

| R (с дугообразными образующими) | Изделия повышенной точности |

С этой целью заготовку устанавливают на плавающий передний центр 1, который за счет пружины 2 имеет возможность смещаться в осевом направлении (по оси Z) и независимо от колебания глубины центрового отверстия торец А заготовки под действием силы Р со стороны заднего центра 4 всегда будет опираться на неподвижную (в осевом направлении) часть шпинделя станка 3 (рис. 3). Торец А будет являться одновременно и технологической (опорная точка 5) и измерительной базой размера l. Погрешность базирования размера l будет равна нулю.

Рисунок 2. Схема базирования детали в центрах с жестким передним центром

Рисунок 3. Схема базирования детали в центрах с “плавающим” передним центром

Выбор технологических баз для первой операции зависит от серийности производства и имеющегося в распоряжении оборудования. Для равномерного распределения припусков наиболее оптимальным является использование в качестве технологических баз поверхностей опорных шеек с установкой заготовки в самоцентрирующих призмах (рис. 4). При большой программе выпуска данная операция выполнятся, как правило, на фрезерно-центровальных полуавтоматах последовательного действия или барабанного типа.

Рисунок 4. Схема базирования вала в самоцентрирующих тисках с призматическими губками

Полуавтоматы предназначены для двухстороннего фрезерования и зацентровки валов. Обеспечивают параллельность торцов и перпендикулярность их к оси детали, что дает возможность в дальнейшем их не обрабатывать.

Основное машинное время операции на полуавтоматах последовательного действия складывается из основного времени выполнения первого перехода - фрезерования торцов и второго перехода - зацентровки.

На полуавтоматах барабанного типа время выполнения обоих переходов совмещено, и основное время операции определяется длительностью лимитирующего перехода. На этих полуавтоматах стол с заготовками вращается непрерывно, установка заготовки и снятие обработанной детали выполняется “на ходу”. По производительности они превосходят однопозиционные полуавтомат последовательного действия в 2 - 2.5 раза.

Если заготовка устанавливается на неподвижные призмы, то упрощается конструкция приспособления, но при зацентровке вала возникает погрешность базирования (εб),

, (13)

, (13)

где  допуск диаметра опорных шеек, используемых в качестве технологической базы на первой операции; α - угол призмы.

допуск диаметра опорных шеек, используемых в качестве технологической базы на первой операции; α - угол призмы.

В этом случае необходимо увеличить общий припуск на величину 2l=ТД/  и сниматься он будет неравномерно:

и сниматься он будет неравномерно:

Разность между Zmax и Zmin (рис. 5) будет

Zmax – Zmin=2l= ТД/  .

.

При небольшой программе выпуска деталей операция выполняется обычно на токарном станке за две установки последовательно, сначала с одной стороны вала, потом- с другой. Заготовка закрепляется в кулачковом патроне с базированием по одной из основных цилиндрических поверхностей.

Рисунок 5. Схема базирования заготовки на неподвижные призмы и её влияние на величину снимаемого припуска: Ι-Ι - общая ось симметрии опорных шеек; ΙΙ-ΙΙ - общая ось симметрии центровых отверстий

Помимо обработки торца и зацентровки вала в первую установку протачивается начерно одна из цилиндрических поверхностей с обеспечением соосности её с центровым отверстием, и которая после переустановки будет использоваться в качестве технологической базы при обработке второго центрового отверстия и торца вала. Такая подготовка технологических баз для выполнения большинства операций требует назначения повышенных припусков и не обеспечивает его равномерного распределения.

2) Обработка корпусных деталей. При обработке корпусных деталей могут быть использованы следующие способы базирования:

- по трем взаимно перпендикулярным плоским поверхностям (в координатный угол);

-по двум взаимно перпендикулярным плоским поверхностям и отверстию;

-по плоской поверхности и двум отверстиям.

Наиболее распространена схема базирования по плоской поверхности и двум отверстиям с использованием цилиндрического (поз.1) и срезанного (поз. 2) пальцев (рис. 6).

Данная схема базирования проста, удобна, не требует приложения дополнительных сил для обеспечения гарантированного контакта базовых поверхностей заготовки с установочными элементами, что выполняется при базировании в “координатный угол” (рис. 7).

W1 и W2 - дополнительные силы для предотвращения возможного отрыва заготовки от технологических баз приспособления.

Схема базирования по плоской поверхности и двум отверстиям широко применяется в автоматизированном производстве для непосредственного базирования корпусных деталей (блоков цилиндров, головок блоков цилиндров, корпусов редукторов и т.д.), а также для базирования приспособлений- спутников (П-С), а также палет в гибких производственных системах (ГПС).

Рисунок 6. Схема базирования по плоской поверхности и двум отверстиям

Рисунок 7. Схема базирования по трем взаимно-перпендикулярным плоским поверхностям (в “координатный угол”)

Если по служебному назначению на плоской поверхности не предусмотрены отверстия, то они вводятся в конструкцию детали дополнительно в качестве технологических баз. Отверстия должны быть точными (7-8 квалитет), с шероховатостью поверхности Ra 0.8…1,6 мкм на максимальном удалении друг от друга (L max). Таким образом, на первой операции необходимо обработать плоскую поверхность и два отверстия, которые в дальнейшем будут использованы в качестве технологических баз при выполнении большинства операций. Плоская поверхность является установочной базой, а в качестве установочной базы рекомендуется принимать поверхность наибольших габаритных размеров, которая обеспечит достаточную устойчивость и жесткость заготовки.

После выбора баз для большинства операций необходимо решить следующий важный вопрос: выбрать технологические базы для выполнения первой операции. Решение этого вопроса зависит от конструкции корпуса и требований предъявляемых к нему. Возможны 2 случая:

1) все поверхности корпуса подлежат обработке;

2) часть поверхностей корпуса подлежат обработке, другая часть - остается необработанной.

В первом случае в качестве технологических баз могут быть использованы поверхности основных отверстий, которые часто обрабатываются по 7-8 квалитетам с высокими требованиями к форме отверстий и их взаимному расположению с другими поверхностями корпуса. Если отверстия в заготовке корпуса получены не грубее 14 квалитета, для базирования по основным отверстиям могут быть использованы разжимные пальцы и оправки с кольцевыми мембранами (тарельчатыми пружинами).

Если отверстия в заготовке грубее 14 квалитета, можно использовать грибковые центра. На рис. 8 показана одна из возможных схем базирования корпусной детали с использованием разжимной оправки.

Рисунок 8. Схема базирования корпусной детали с использованием разжимной оправки, самоустанавливающейся (поз. 1) и подпружиненной (поз. 2) опор приспособления

Разжимная оправка является двойной направляющей технологической базой, лишающей заготовку 4-х степеней свободы. Прилегающий к отверстию торец может быть только опорной технологической базой (опорная точка 5). Чтобы компенсировать неперпендикулярность торцевой поверхности и отверстия и обеспечить” плоскостной” контакт её с опорой приспособления, последняя (поз. 1 и рис. 8) должна быть ”самоустанавливающейся”. Контакт такой опоры с торцевой поверхностью корпуса будет “плоскостным” (условных точек контакта - 3), но при 2-х степенях свободы (поворотах вокруг осей У.Z) она будет лишать заготовку одной степени свободы - опорная точка 5. Шестой степени свободы (поворот вокруг оси Х - главного отверстия - технологической базы) можно лишить с помощью подпружиненной опоры (поз. 2) - линейной подвижной опоры (условных точек контакта с поверхностью корпуса - две, но имеющей одну степень свободы (перемещение по оси Z).

Во втором случае, когда одна часть поверхностей корпуса подлежит обработке, а другая – остается необработанной, при выборе технологических баз на первой операции необходимо исходить из решения следующих задач:

1) обеспечение требуемой точности взаимного расположения обрабатываемых и необрабатываемых поверхностей;

2) обеспечение равномерного распределения припуска на поверхности, подлежащей обработке.

Рассмотрим пример выбора технологических баз при обработке корпусной детали (рис. 9), где 1 - ось симметрии боковых поверхностей корпуса; 2 - ось симметрии отверстия.

В результате обработки необходимо обеспечить точность положения главного отверстия – требуемые расстояние А и параллельность λ оси отверстия основанию. Необходимо обеспечить также симметричность положения отверстия относительно наружного контура (Е=±0,5 мм) и требуемый размер Б полки.

В качестве технологических баз при обработке большинства поверхностей деталей примем плоскую поверхность основания, которая является основной базой корпуса, и перпендикулярные к ней два отверстия.

Эти поверхности (плоскую поверхность основания и два перпендикулярных к ней отверстия) необходимо обработать на первой операции.

Рисунок 9. Эскиз корпусной детали

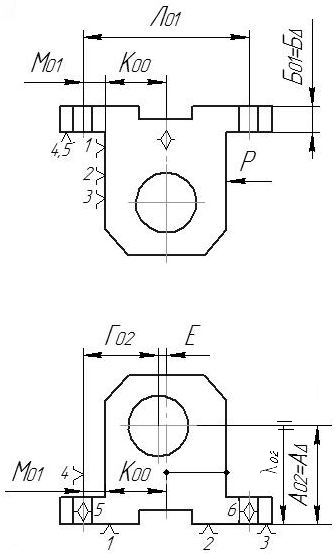

При выборе технологических баз на первой операции рассмотрим 2 варианта: по варианту 1 на первой операции 01 принята следующая схема базирования (рис. 10): боковая поверхность корпуса - установочная база (опорные точки 1, 2 и 3), поверхность полок – направляющая база (опорные точки 4 и 5); поверхность одного торца - опорная база (опорная точка 6). Данная схема базирования может быть реализована при установке корпуса в приспособлении тисочного типа с одной неподвижной губкой и второй - подвижной, с помощью которой на заготовку передается сила закрепления ”P”.

На первой операции обрабатывается основание корпуса - выдерживается размер Б полок, который является окончательным, т.е. Б01=Б Δ,ТБ01=ТБ Δ (ТБ01 - допуск размера Б01) и обрабатываются 2 технологических отверстия, которые, в дальнейшем будут использованы в качестве технологических баз при обработке большинства других поверхностей. Выдерживаются размеры М01 и размер Л01. Размером М01 координируется положение одного из технологических отверстий относительно установочной базы - боковой поверхности корпуса, которая в свою очередь координируется размером К00 относительно оси симметрии корпуса. Данный размер выдерживается на заготовительной операции (операция «00»). На второй операции (операция «02») производится обработка главного отверстия.

Технологические базы на второй операции: Основание корпуса - установочная база; первое технологическое отверстие – двойная опорная база (опорные точки 4 и 5); второе технологическое отверстие – опорная база (опорная точка 6).

Выдерживаются размеры: А02 и λ02-координирующие положение главного отверстия относительно основания корпуса - технологической базы: А02=А Δ и λ02= λ Δ ; размер Г02, связывающий ось главного отверстия и ось первого пальца – технологической базы приспособления.

Размер Е, определяющий симметричность главного отверстия относительно внешнего контура, является замыкающим звеном размерной цепи, составляющими звеньями которой является размеры Г02,М01 и К00 (рис. 10, б)

[Е]+Г02-М01-К00=0 (14)

[Е]=М01+К00-Г02 (15)

ТЕ=ТМ01+ТК00+ТГ02 (16)

При TМ01 =0,5мм; ТК00=0,8мм; ТГ02=0,2мм

ТЕ=0,5+0,8+0,2=1,5мм

Таким образом, принятая в первом варианте схема базирования, не обеспечивает выполнение требования по симметричности Едоп=1мм.

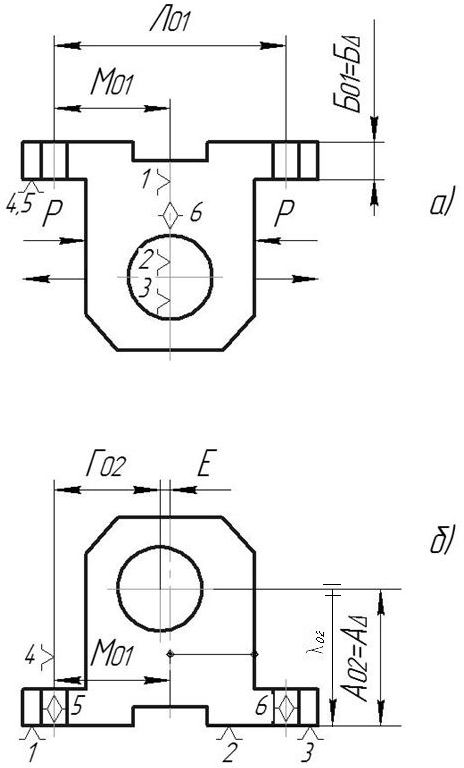

По второму варианту в качестве технологических баз на первом операции приняты: плоскость симметрии внешнего контура корпуса – установочная база (рис. 11);

поверхность полок - направляющая база;

поверхность одного торца – опорная база.

| б |

| а |

Рисунок 10. Операционные эскизы обработки корпуса по первому варианту:

а – операция 01; б – операция 02

Такая схема базирования может быть реализована установкой заготовки корпуса в самоцентрирующих тисках.

На первой операции, как и в первом варианте обрабатываются поверхности, которые в дальнейшим используется в качестве технологических баз при выполнении других операций.

Выдерживаются размеры Б01 = Б Δ,М01 и Л01.

На второй операции (операция 02) производится обработка главного отверстия. Выдерживаются размеры: А02=А Δ, λ02= λ Δ и размер Г02.

Рисунок 11. Операционные эскизы обработки корпуса по второму варианту:

а – операция 01; б – операция 02

Размер Е характеризующий симметричность расположений главного отверстия относительно внешнего контура является замыкающим звеном размерной цепи, составляющими звеньями которой является размеры Г02 и М01.

[E] +Г02-М01=0 (17)

[E]=М01 –Г02 (18)

TE=TM01+TГ02 (19)

При ТМ01 = 0,4мм; ТГ02 = 0,2 м; TE = 0,4 +0,2=0,6 мм.

Принятая во втором варианте схема базирования на первой операции обеспечивает выполнение требования по симметричности расположения главного отверстия относительно внешнего контура корпуса.

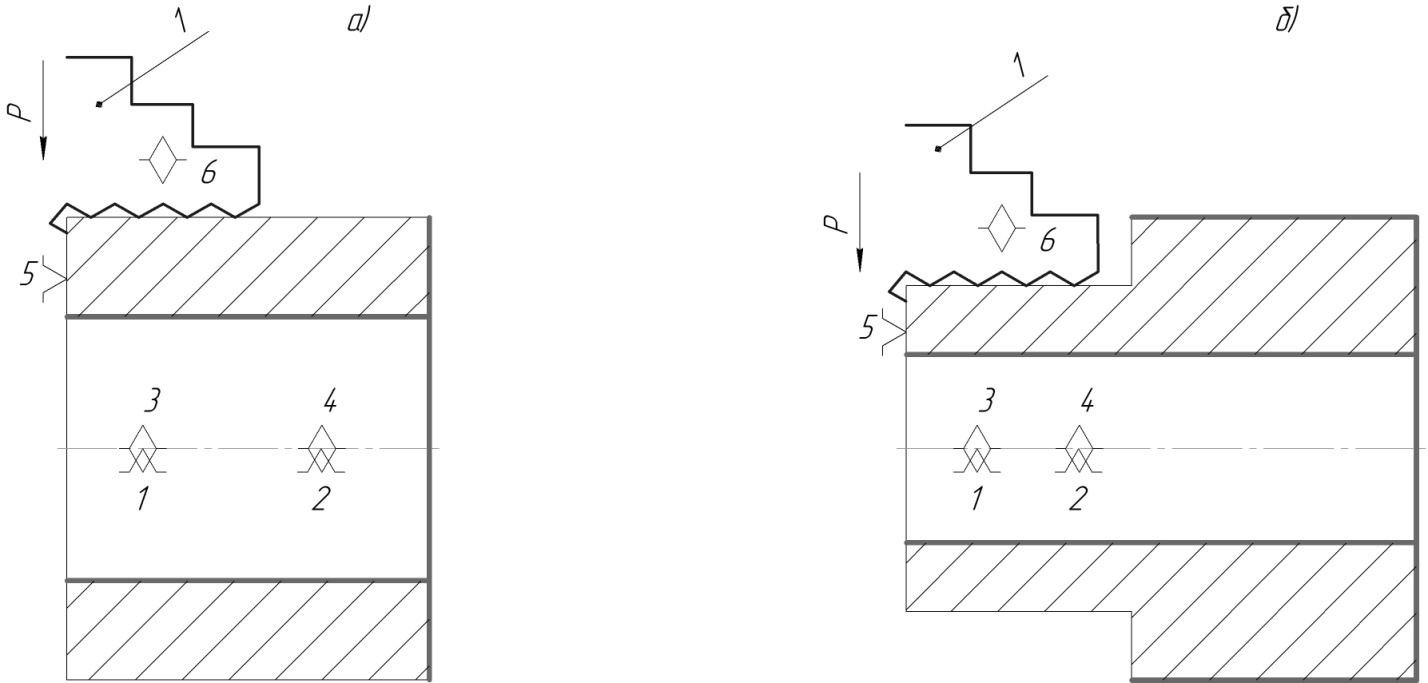

3) Выбор технологических баз при обработке зубчатых колес. Основными базами при выполнении большинства операций механической обработки зубчатых колес с отношением длины главного отверстия к его диаметру l/d≥1 является

1) поверхность главного отверстия - двойная направляющая база (базирование на разжимные оправки различной конструкции);

2)поверхность одного из торцов - опорная база;

3)поверхность отверстия или торца - опорная база (обеспечивается силами трения при закреплении);

На первой операции технологическими базами являются:

1)поверхность зубчатого венца (рис. 12, а) или ступицы (рис. 12, б) - двойная направляющая база;

Рисунок 12. Схемы базирования при выполнении 1-ой операции обработки зубчатых колес: а – без ступицы; б - со ступицей

2)поверхность одного из торцов - опорная база;

3) поверхность зубчатого венца - опорная база.

Такая схема базирования реализуется закреплением в 3-х кулачковом самоцентрирующем патроне с длинными кулачками (поз. 1, рис. 12).

2015-02-27

2015-02-27 7576

7576