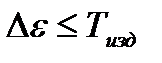

При обработке деталей на металлорежущих станках возникают отдельные элементарные погрешности, которые складываются в суммарную погрешность обработки. При этом должно выполнено условие:

(39)

(39)

где  .-.суммарная погрешность обработки;.

.-.суммарная погрешность обработки;.  - допуск на размер изделия, выдерживаемый на данной операции.

- допуск на размер изделия, выдерживаемый на данной операции.

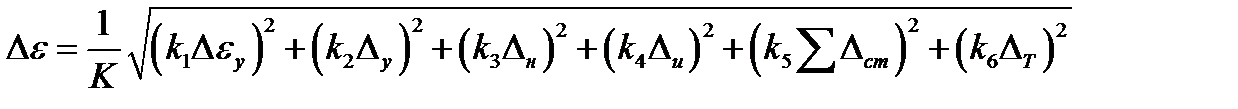

В работе [22] приводится сдедующая формула для подсчета суммарной погрешности обработки координирующих размеров, то есть размеров, характеризующих положение обрабатываемого профиля относительно другой поверхности

(40)

(40)

где  - погрешность установки заготовок в приспособлении;

- погрешность установки заготовок в приспособлении;  - погрешность, вызываемая упругими деформациями технологической системы;

- погрешность, вызываемая упругими деформациями технологической системы;  - погрешность наладки станка;

- погрешность наладки станка;  - погрешность, вызываемая размерным износом инструмента;

- погрешность, вызываемая размерным износом инструмента;  - погрешность, вызываемая геометрическими неточностями станка;

- погрешность, вызываемая геометрическими неточностями станка;  - погрешность, вызываемая температурными деформациями технологической системы;

- погрешность, вызываемая температурными деформациями технологической системы;  - коэффициенты, характеризующие поле рассеяния размеров.

- коэффициенты, характеризующие поле рассеяния размеров.

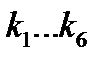

Приравнивая суммарную погрешность обработки допуску изделия, можно определить допустимую по точности обработки погрешность установки детали в приспособлении (εдоп)

(41)

(41)

Так как аналитический расчет составляющих суммарной погрешности обработки весьма трудоемкая задача, то на практике при проектировании приспособления часто принимают

(42)

(42)

Погрешность установки заготовки в приспособлении (ε) вычисляют с учетом погрешностей: погрешностей базирования (εб), закрепления заготовки (εз), изготовления и износа опорных элементов приспособления (εпр).

Так как указанные выше погрешности являются случайными величинами, то

(43)

(43)

При правильно спроектированном приспособлении должно выполняться условие:

(44)

(44)

где εрас – расчетная погрешность установки заготовки в проектируемом приспособлении.

Таким образом, сущность точностных расчетов при проектировании приспособлений сводится к последовательному определению составляющих погрешности установки (εб, εз, εпр), суммированию их и сравнении расчетной погрешности (εрас.) с допустимой по точности (εдоп), величину которой можно принять равной (0,1…0,4) Тизд.

Погрешность базирования. Согласно ГОСТ 21495-76 погрешность базирования – «отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого». Погрешность базирования (εб) возникает, если измерительная база не совпадает с технологической. Если эти базы совпадают, то εб =0. При несовпадении указанных баз εб ≠ 0, и её необходимо рассчитать.

Для этого необходимо выявить размерную цепь (РЦ), в которой выдерживаемый на данной операции размер является замыкающим звеном, и решить задачу по определению допуска замыкающего звена – погрешности базирования операционного размера.

В размерную цепь в качестве составляющих звеньев включаются:

1. Б1- размер, связывающий режущую кромку инструмента с технологической базой (настроечный размер);

2. Б2- размер, связывающий измерительную базу с технологической;

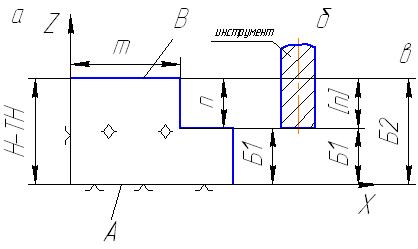

Пример. На детали требуется обработать угловой уступ, выдержав размеры: по оси X- размер m, по оси Z- размер n (рис. 45). Работа выполняется на настроенном оборудовании. Метод достижения точности обработки- автоматическое получение размеров.

Базирование детали осуществляется по трем взаимно перпендикулярным поверхностям (в «координатный угол»). Для размера m измерительная и технологическая базы совпадают (пов. Г является одновременно и технологической и измерительной базой), следовательно Еδm=0. Для размера n измерительная база (пов. В) не совпадает с технологической (пов. А). Следовательно εδn≠0. Для определения величины погрешности базирования размера n (εδn) выявляем размерную цепь, в которой размер n будет замыкающим звеном.

1. Б1- размер, связывающий измерительную базу (пов.В) с технологической (пов. А).

[n]= Б2-Б1 (45)

εδn=ТБ2+ТБ1 (46)

Размер Б1, определяет положение инструмента при обработке партии деталей и при обработке отдельной детали его положение не изменяют, то есть рпзмер Б1, остаётся постоянным.

При расчете погрешности базирования принимают ТБ1=0, тогда εδn=ТБ2.

Б2=Н – размер заготовки, полученный на предыдущей операции; таким образом εδn=ТН.

Рисунок 45. Схема к определению погрешности базирования: а) схема базирования детали; б) настройка инструмента при выполнении размера; в) размерная цепь (для размера n)

Погрешность закрепления ( ε з). Погрешность закрепления (εз) возникает вследствие изменения контактных деформаций стыка: заготовка - опоры приспособления.

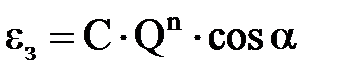

Смещение заготовки вследствие контактных деформаций вычисляют по эмпирическим зависимостям типа:

(47)

(47)

где С - коэффициент, характеризующий условие контакта, шероховатость и твердость поверхностного слоя заготовок (значение С приведены в таблицах технической литературы [22], [24]; Q - сила, действующая на опору; α- угол между направлением выдерживаемого размера и направления смещения.

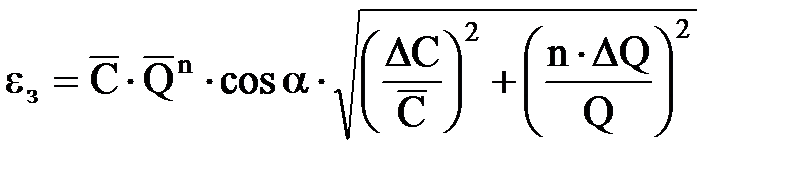

Погрешность закрепления [22]:

(48)

(48)

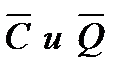

где  - средние значения параметров; ∆C и ∆Q – предельные рассеяния значений С и Q.

- средние значения параметров; ∆C и ∆Q – предельные рассеяния значений С и Q.

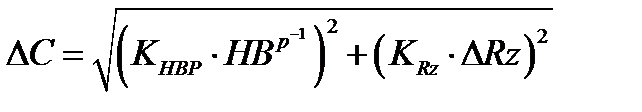

Если при закреплении используется механизированный привод, то можно считать силу закрепления величиной стабильной, тогда учитывается при расчетах только колебания твердости ∆НВ и шероховатости ∆Rz поверхности заготовок, используемой в качестве базы [24], получим

. (49

. (49

Коэффициенты KHB и KRz определяют по таблице [22], [24]. Показатель степени p при установке на опоры и пластины принимать р=1; на призму

р= -1 [24].

Подробнее методику расчета погрешности закрепления см. [22], [24].

Погрешность приспособлений. Погрешность приспособлений (εпр) возникает в результате неточности изготовления установочных элементов приспособления и их изнашивания при эксплуатации. Установочные элементы, как правило, изготавливают с жесткими допусками (по 6, 7 квалитету точности). Часто учитывается при расчете погрешности базирования (например, при базировании на установочные пальцы и оправки).

К установочным элементам предъявляются высокие требования по износостойкости. Высокая износостойкость достигается выбором материала и соответствующей химико-термической обработки. Для повышения износостойкости установочные элементы хромируют, на них напаивают пластинки твердого сплава.

На производстве износ контролируется и при достижении предельной величины опоры заменяются новыми. Заканчиваются точностные расчеты сравнением расчетной погрешности установки с допустимой по точности обработки, то есть выполнением условия (44).

Если это условие не выполняется, вносятся коррективы в конструкцию приспособления:

- ужесточаются допуски на изготовление элементов приспособления вплоть до изменения схемы базирования и закрепления обрабатываемой детали.

При обработке деталей типа «тела вращения», как указывалось ранее, широко используются самоцентрирующие механизмы, выполняющие базирующие и зажимные функции одновременно. Для таких механизмов отдельно не определяют погрешность базирования и закрепления, а устанавливают общую погрешность установки в радиальном и осевом направлениях, которая приводится в таблицах справочно-технической литературы, например, табл. 12…13 работы [22].

Согласно указанной работе наиболее совершенными по точности центрирования являются:

- патроны и оправки с упругими втулками и роликами, опирающимися на тела, имеющие форму гиперболоида вращения;

- мембранные патроны;

- патроны и оправки с гофрированными втулками.

Указанные механизмы обеспечивают погрешность установки от 0,002 до 0,005 мм при 5…8 квалитете базы заготовки.

Следующими являются:

- патроны и оправки с гидропластом;

- патроны и оправки с пластинчатыми (тарельчатыми) пружинами, которые обеспечивают погрешность установки ≈ 0,01…0,02 мм при 7-11 квалитете базы заготовки;

- цанговые патроны и оправки в зависимости от качества базовой поверхности заготовки обеспечивают погрешность установки от 0,01 до 0,06 мм;

- кулачковые патроны специальные с незакаленными кулачками (расточенными на месте) обеспечивают погрешность установки от 0,01 до 0,03 мм. Более подробнее об этих механизмах см. [22], [25].

2015-02-27

2015-02-27 1604

1604