Назначение – гидроочистка применяется в основном для осветления масляных фракций, уменьшения их коксуемости и содержания в них серы. Индекс вязкости обычно несколько увеличивается (на 1-2 единице); температура застывания масла может повышаться на 1-30С.

Сырье, нагнетаемое насосом 1, проходит теплообменник 2 и перед теплообменником 3 смешивается с предварительно нагретыми в теплообменнике 4 газами: свежим техническим водородом и водородсодержащим циркуляционным газом (который подается компрессором 5). По выходе из змеевиков печи 6 смесь сырья с газами при температуре 320-3500С и общем давлении 3-4 Мпа поступает в заполненный катализатором реактор 7, где осуществляется процесс гидроочистки. В высокотемпературном сепараторе высокого давления 8 разделяется несколько охлажденная в теплообменнике 3 смесь: горячие газы через теплообменник 4 и холодильник 9 в низкотемпературный сепаратор высокого давления 10, а горячее гидроочищенное масло после дросселирования поступает в отпарную колонну 11, где из очищенного продукта удаляются растворенные газы и легкие фракции. Под нижнюю тарелку этой колонны вводится водяной пар. Выходящая сверху колонны 11 смесь газов и паров охлаждается в конденсаторе-холодильнике 12. Образовавшийся водный конденсат выводится снизу из левой половины сепаратора 13. Сконденсированная часть углеводородов (отгон) откачивается снизу из правой половины сепаратора 13. Газы поступают

|

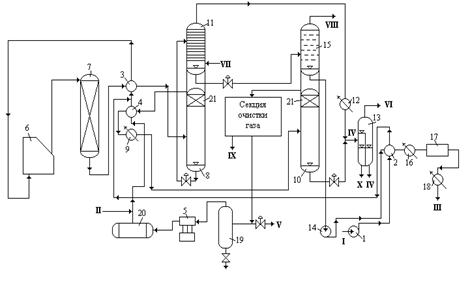

Технологическая схема установки гидродоочистки масел:

1-сырьевой насос; 2-4 –теплообменники; 5-компрессор циркулирующего газа; 6-трубчатая печь; 7-реактор; 8-высокотемпературный сепаратор высокого давления; 9-холодильник циркулирующего газа; 10-низкотемпературный сепаратор высокого давления; 11-отпарная колонна; 12-конденсатор-холодильник; 13-газосепаратор и водоотделитель;14-насос для откачки масла; 15-колонна вакуумной сушки; 16-18-холодильники; 17-фильтр; 19-сепаратор-каплеотделитель; 20-сборник; 21-каплеотбойник.

I –сырье(депарафинированное масло); II- свежий водородсодержащий газ; III – доочищенное масло; IV – отгон; V – газы отдува; VI – углеводородные газы; VII – водяной пар; VIII – к вакуумной системе; IX – сероводород; X-конденсат водяного пара.

из того же сепаратора в топливную линию.

Горячее осушенное масло, откачиваемое насосом 14 снизу колонны 15 вакуумной осушки, работающей под остаточным давлением около 13,3 кПа, охлаждается в теплообменнике 2 и холодильнике 16 и через фильтр 17 и концевой холодильник 18 направляется в резервуар гидроочищенного базового масла. Фильтр 17 служит для улавливания катализаторной пыли и продуктов коррозии. Конденсат, собирающийся в сепараторе10, проходит через дроссельный клапан в сепаратор 13. Циркулирующий газ высокого давления, уходящий из низкотемпературного сепаратора очищается от сероводорода, регенерируемым полотителем в секции очистки газа. Часть очищенного газа (отдув) отводится в топливную сеть; основная же его масса по выходе из сепаратора 19 сжимается компрессором 5 и пройдя сборник 20 и теплообменник 4 присоединяется к потоку сырья.

Температура в реакторе не выше 3500С, в высокотемпературном сепараторе от 210 до 2500С, в сепараторе 10 около 40 0С. Рабочее давление в сепараторах 8 и 10 несколько ниже, чем в реакторе. Отпарная колонна 11 и сепаратор 13 работают под небольшим избыточным давлением. Катализатор – алюмокобальтмолибденовый или другой, близкий по эффективности. Абсорбент для очистки газа от сероводорода – водный раствор моноэтаноламина. Расход циркулирующего газа (объемная концентрация водорода не менее 75 %) от 300 до 600 нм3/м3. Объемная скорость подачи сырья 1-3 ч-1. Продолжительность рабочего пробега составляет минимум несколько месяцев. Катализатор регенерируют в течении приблизительно 1,5 суток; примерно такое же время требуется для выполнения вспомогательных операций.

2015-02-27

2015-02-27 1868

1868