Металлургическое производство характеризуется сложными физико-химическими процессами, протекающими при высоких температурах. Под влиянием различных возмущающих воздействий эти процессы стремятся отклониться от заданных параметров. Для их стабилизации и достижения наиболее высоких технико-экономических показателей в черной металлургии нашло широкое применение автоматическое управление тепловыми и технологическими процессами.

Однако дальнейшее развитие автоматического управления производственными процессами на основе применения вычислительных машин затруднено, так как до настоящего времени нет точного математического описания их динамики, отсутствуют датчики и методы контроля многих параметров процессов. Нет также достаточно надежных вычислительных устройств, удовлетворяющих всем требованиям, которые предъявляются к управляющим машинам.

Действующие доменные печи оснащены автоматическими регуляторами температуры и влажности дутья, давления газа под колошником, а также регуляторами теплового режима воздухонагревателей. Автоматические регуляторы стабилизируют основные параметры доменного процесса, но задания регуляторам устанавливаются вручную.

В настоящее время на доменных печах весь цикл загрузки автоматизирован и выполняется по заданной программе.

Разработаны системы комплексного автоматического контроля и регулирования хода доменной печи. Основное назначение этих систем – форсирование доменной плавки, снижение расходных коэффициентов, а также облегчение и повышение производительности труда.

В систему контроля и регулирования колошниковой зоны печи (Лист 1) входят такие параметры как:

· температура периферийных газов – датчики расположены по окружности на периферийной площадке шахты печи, в количестве 8 штук, в качестве датчиков используются хромель-алюмелевые термопары;

· температура в газоотводах (колошникового газа) – датчики установлены на газоотводах по одному на каждом, т.е в количестве 4 штук, в качестве датчиков используются хромель-алюмелевые термопары;

· температура термозондов 1 и 2 (над уровнем засыпи) – термозонды установлены между периферийной и колошниковой площадками, 1 термозонд установлен с северной стороны, 2 с южной, в каждом термозонде имеются по 8 хромель-алюмелевых термопар различной длины;

· давление колошникового газа – отборы установлены на двух газоотвода, импульсные трассы от которых подведены к помещениям датчиков, регулирование давления колошникового газа осуществляется с помощью исполнительного механизма установленного на дросселе ø 400 мм дроссельной группы, расположенной на газоочистке ГО-5 [4].

Система контроля и регулирования давления колошникового газа доменной печи №5, состоит из следующих средств автоматизации:

· датчик давления – измерительный преобразователь Сапфир – 22М-ДИ;

· вторичный прибор – показывающий и регистрирующий ДИСК-250;

· задатчик;

· регулятор – устройство регулирующее РП4;

· пускатель бесконтактный реверсивный ПБР-2;

· механизм исполнительный электрический однооборотный постоянной скорости МЭО-630.

Датчик давления Сапфир-22М-ДИ обеспечивает непрерывное преобразование значения измеряемого параметра в унифицированный токовый выходной сигнал дистанционной передачи 0-5 mA. Преобразователи предназначены для работы со вторичной регистрирующей и показывающей аппаратурой, регуляторами и другими устройствами, работающими от стандартного выходного сигнала 0-5 mA постоянного тока. Класс точности данного датчика 0,5. Питание датчика 36 В постоянного напряжения и осуществляется от блока питания БП-36 [14].

Измеряемое давление подается в камеру измерительного блока и линейно преобразуется в деформацию чувствительного элемента и изменение электрического сопротивления тензорезисторов тензопреобразователя, размещенного в измерительном блоке.

Электронное устройство преобразователя преобразует это изменение сопротивления в токовый выходной сигнал 0-5 mA.

Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами, прочно соединенная с металлической мембраной тензопреобразователя.

Токовый сигнал с Сапфира по линиям связи поступает на вторичный прибор ДИСК-250 и регулятор РП4, включенные последовательно в цепь датчика.

Приборы показывающие и регистрирующие ДИСК-250, предназначены для измерения и регистрации активного сопротивления, силы и напряжения постоянного тока, а также неэлектрических величин, преобразованных в указанные сигналы.

Основная погрешность приборов, выраженная в процентах от нормирующего значения, не выходит за пределы допускаемых значений, равных:

· ± 0,5 – по показаниям и по преобразованию;

· ± 1,0 – по регистрации, регулированию и по сигнализации [13].

Регистрация на диаграммном диске производится непрерывной линией. Ширина линии регистрации не превышает 0,8 мм.

В основу работы прибора положен принцип электромеханического следящего уравновешивания. Входной сигнал от датчика предварительно усиливается и лишь после этого производится уравновешивание его сигналом компенсирующего элемента (реохорда).

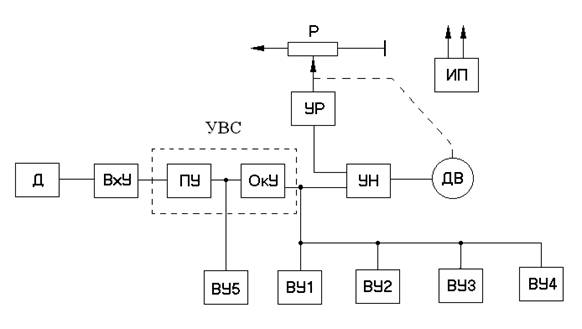

Электрическая функциональная схема прибора ДИСК-250 представлена на рисунке 1.1.

В приборе ДИСК-250 входной сигнал от датчика поступает во входное устройство, где он нормализуется по нижнему пределу измерения для удобства его дальнейшей обработки.

Затем сигнал поступает на усилитель УВС с жесткой отрицательной обратной связью, где сигнал нормализуется по верхнему пределу измерения. Таким образом, с выхода УВС снимается сигнал, нормализованный по нижнему и верхнему пределам измерений.

С предварительного усилителя ПУ УВС снимается сигнал, изменяющийся в пределах от 0 до плюс 4 В при изменении входного сигнала от нижнего до верхнего пределов измерений.

Сигнал с реохорда, усиленный усилителем до уровня от плюс 0,5 до плюс 8,5 В, сравнивается на входе усилителя небаланс УН с сигналом УВС. При изменении значения измеряемого параметра на входе усилителя УН появляется сигнал небаланса, который усиливается этим усилителем и управляет работой двигателя ДВ, который, в свою очередь, перемещает ползунок реохорда до тех пор, пока сигнал с усилителя УР не станет равным сигналу с усилителя УВС. Таким образом, каждому значению измеряемого параметра соответствует определенное положение ползунка реохорда и связанного с ним указателя прибора (стрелки).

Рис. 1.1 Схема электрическая функциональная прибора ДИСК-250:

Д – датчик; ВхУ – входное устройство; УВС – усилитель входного сигнала (ПУ – предварительный усилитель, ОкУ – оконечный усилитель); УР – усилитель сигнала реохорда; Р – реохорд; ДВ – двигатель; УН – усилитель небаланса; ВУ1 – ВУ5 – выходные устройства; ИП – источник питания

Сопротивление обмотки реохорда для всех градуировочных характеристик и диапазонов измерений одинаково и составляет приблизительно 940 Ом ± 10% [13].

Сигнал с усилителя УВС поступает на входы усилителей выходных устройств ВУ1 – ВУ5.

Питание всех функциональных узлов осуществляется от источника стабилизированного напряжения ИП.

Устройство регулирующее РП4 с импульсным выходным сигналом предназначено для формирования динамических свойств П,ПИ – законов регулирования автоматических регуляторов, содержащих электрические исполнительные механизмы постоянной скорости.

На входы регулятора подаются два сигнала, регулируемого параметра и задания (от задатчика), поступающие на вход сумматора, в котором происходит их алгебраическое суммирование и формируется сигнал рассогласования.

Сигнал рассогласования через масштабирующее устройство поступает на демпфер, представляющий собой инерционное звено RC – звено с регулируемой постоянной времени Тф. С выхода демпфера сигнал рассогласования поступает на вход операционного усилителя-сумматора, с выхода которого поступает на вход трехпозиционного нуль-органа, имеющего регулируемую зону нечувствительности «∆». При сигнале рассогласования, превышающем порог срабатывания устройства регулирующего, нуль-орган срабатывает и скачком подает сигнал в цепь отрицательной обратной связи, представляющей активное инерционное RC – звено и на выходные ключи, коммутирующие цепи внешней нагрузки. При срабатывании соответствующего полярности сигнала рассогласования ключа на выходе появляется напряжение.

Устройство регулирующее РП4 формирует на своем выходе импульсы чередующиеся паузами. Интегрирование этих импульсов при помощи исполнительного механизма постоянной скорости позволяет получить пропорционально-интегральный ПИ – закон регулирования.

Длительность первого импульса t1 (пропорциональная часть) зависит от величины сигнала рассогласования и коэффициента передачи КП инерционного звена.

Интегрирование последующих импульсов tи дает интегральную часть регулятора, которая характеризуется величиной постоянной времени интегрирования ТИ инерционного звена [12].

Управляющий сигнал с выхода регулятора по линиям связи поступает на пускатель бесконтактный реверсивный ПБР-2, который в свою очередь вырабатывает управляющий сигнал на исполнительный механизм МЭО-630.

Напряжение питания для МЭО-630 220 В и частотой 50 Гц [11].

Принцип работы механизмов заключается в преобразовании электрического сигнала, поступающего от регулирующих и управляющих устройств, во вращательное перемещение выходного вала.

Наличие планетарной ступени в редукторе механизмов позволяет использовать ручной привод независимо от включения или выключения электропривода.

Описанная автоматическая система регулирования давления колошникового газа доменной печи №5, работающая в настоящее время, не позволяет осуществлять регулирование с заданной точностью 1% от величины задания. Препятствуют точной работе АСР давления колошникового газа, следующие факторы:

· износ трущихся частей исполнительного механизма и увеличивающийся из-за этого люфт на рычаге МЭО-630;

· недостаточный момент на валу двигателя исполнительного механизма (питание 220В) из-за износа регулирующего органа;

· регулятор РП4 вырабатывает управляющее воздействие по ПИ – закону регулирования, что бывает недостаточно при нестабильной работе печи для точного регулирования;

· при наложении всех перечисленных выше факторов перерегулирование составляет 1,3-2,1%, что неприемлемо для устойчивой работы печи [4].

Также оказывает негативное влияние и то обстоятельство, что оборудование является морально устаревшим и выработавшим свой рабочий ресурс времени.

1.2.3 Обоснование выбора варианта АСР давления

2015-02-27

2015-02-27 2311

2311