При работе парового котла в переходных режимах и при постоянном режиме всегда имеет место колебание параметров: расхода топлива, переход с одного топлива на другой, включение и отключение горелок, изменение давления и расхода среды из-за работы питательных насосов, при повышении или снижении нагрузки, изменение температуры питательной воды, при включении или отключении ПВД и т. д. В конечном итоге все возмущения сказываются на расходе водного теплоносителя и могут вызвать общекотловые или межтрубные пульсации.

|

Общекотловые пульсации представляют собой колебания расхода среды в ряде последовательно включенных элементов котла (контуры циркуляции, экономайзер или пароперегреватель в барабанном котле, участки между впрыскивающими пароохладителями или промежуточный пароперегреватель в прямоточном котле) или во всем котле. В параллельно включенных элементах котла расход среды изменяется синхронно. Общекотловые пульсации могут возникать при резких колебаниях рас

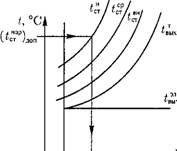

хода топлива, воды и пара, давления в котле, при неустойчивой работе системы регулирования основных параметров. Эти пульсации являются затухающими (рис. 10.34, а), прекращаются после устранения возмущения. Если амплитуда^ колебаний велика, то может произойти аварийный разрыв какой-либо трубы. Амплитуда колебаний зависит от амплитуды возмущения, следовательно, основной путь борьбы с вредными последствиями общекотловой пульсации — уменьшение амплитуды и частоты возмущений.

Рис. 10.34. Характер затухающих колебаний (а) и автоколебаний (б) расхода среды в трубе элемента котла при нанесении возмущения параметром N. Рис. 10.34. Характер затухающих колебаний (а) и автоколебаний (б) расхода среды в трубе элемента котла при нанесении возмущения параметром N. |

Межтрубная (межвитковая) пульсация заключается в периодическом изменении расхода среды на входе и выходе трубы, причем колебания расхода на входном и выходном участках трубы находятся в противофазе. Колебания расхода в данной трубе компенсируются колебанием расхода в других параллельных трубах элемента, т. е. эти колебания расхода охватывают практически все трубы элемента. Пульсации потока в параллельных трубах сдвинуты по фазе, поэтому общий расход среды через элемент котла и перепад давления в нем остаются почти постоянными. Межтрубная пульсация самопроизвольно не затухает, имеет автоколебательный характер. На рис. 10.34,6 показано изменение расхода среды на входе и выходе трубы после нанесения возмущения параметром N. В первом полупериоде расход среды на входе трубы уменьшается до минимального значения, а затем возрастает до максимального значения во втором полупериоде. Расход среды на выходе трубы, наоборот, увеличивается в первом полупериоде, а во втором — принимает минимальное значение. Температура металла стенки при снижении расхода возрастает, при увеличении — уменьшается, т. е. находится в противофазе с расходом среды (рис. 10.34,6).

Межвитковые пульсации могут возникать в трубах с резким изменением удельного объема среды: в испарительных поверхностях при ДКД и в зоне большой теплоемкости при СКД. При этом в металле труб возникают переменные температурные напряжения; критические тепловые потоки qKp резко падают; в горизонтальных трубах возможно периодическое (при малых расходах) расслоение двухфазного потока с повышением температуры на верхней образующей; ухудшаются условия отвода теплоты от поверхности трубы — все это резко ухудшает температурный режим трубы и может привести к ее аварийному разрыву Поэтому межтрубная пульсация в испарительных поверхностях нагрева и в ЗБТ не допускается.

Межтрубная пульсация может возникнуть в элементе, трубы которого имеют неоднозначную гидравлическую характеристику Следовательно, первое требование, предъявляемое к трубам для предотвращения межтрубной пульсации, — они должны иметь однозначные гидравлические характеристики или разверочные характеристики.

0 с, GjTc, G О Gx GHOMG2 G 0 Cr^G, G 0 с, GjTc, G О Gx GHOMG2 G 0 Cr^G, G |

| Рис. 10.35. Определение допустимой крутизны гидравлической характеристики. |

| 6) |

| В) |

| A) |

Второе требование — о крутизне гидравлической характеристики.

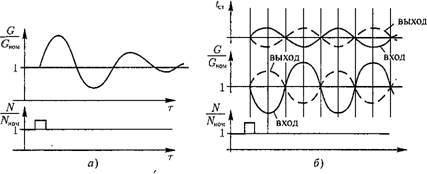

На рис. 10.35 показаны три вида гидравлических характеристик: многозначная (а), с пологим участком (б) и крутая однозначная (в). Номинальный перепад давления Арнш одинаков во всех случаях (сделано для удобства построения графиков, на самом деле Ариом для разных поверхностей различен). Допустим, в какой-то трубе началась пульсация, она вызывает дополнительные потоки среды вдоль коллекторов, статические давления в коллекторах также пульсируют и перепады давлений в трубах колеблются около среднего значения Арном ± 5Ар (рис. 10.35). Расход среды в трубах колеблется от Gi до G2. При неоднозначной характеристике (а) в этих пределах возможны большие изменения расходов G G2, что может

Привести к перегреву трубы. Эта характеристика недопустима. Вторая характеристика (рис. 10.35,6) такова, что на пологом участке изменение перепада давления от Арі до Ар2 вызывает существенное изменение расхода среды от Gі до G2. На графике заштрихован диапазон изменения расхода Сном і 5G, составляющей 1/3 от диапазона изменения перепада давления

((2 • SG) = А(2 • 5Ар)). Этот диапазон находится внутри участка G - f - G2.

Следовательно, такая гидравлическая характеристика не препятствует развитию межтрубной пульсации. Третья, крутая, гидравлическая характеристика допускает изменение расхода среды от G до G2, причем, Gi и G2 находятся внутри диапазона колебаний расхода ОНОм і 5G. В этом случае гидравлическая характеристика не «разрешает» осуществляться колебаниям расхода, необходимым для межтрубной пульсации, и она не развивается, затухает.

Из проведенного анализа вытекает второе требование к гидравлической характеристике труб для предотвращения межтрубной пульсации: производная dAp/dG должна быть не только положительной, но и удовлетворять неравенству

^/f,, (10.87)

Практически, крутизна гидравлической характеристики может оцениваться по отношению изменения перепада давления к перепаду расхода в элементе:

АР2 - Ар, С2-Сг

АР1 ■ Сг >2' (1(Ш)

Крутизна определяется по участку характеристики с наименьшим углом наклона. Приемлемые значения гидравлической разверки и пульсаций получаются при крутизне не менее 2.

На развитие межтрубных пульсаций значительное внимание оказывает СООТНОШеНИе Дрэк и Дрисп: для предотвращения межтрубных пульсаций сопротивление экономайзерного участка должно быть больше сопротивления испарительного участка:

^ 1. (10.89)

Это неравенство является жестким, завышенным. В действительности, из-за инерционности системы, сил трения и местного сопротивления и других факторов заметная (по температурному режиму) пульсация не возникает при Држ/Др„сп ^ Ь, где L < 1. Величина L зависит от массовой скорости (расхода) среды, давления, недогрева воды на входе, теплового потока, гидравлического сопротивления, пространственного расположения элемента. Повышение массовой скорости снижает вероятность пульсаций; вероятность их возрастает с ростом тепловой нагрузки.

Расчетная массовая скорость при всех режимах работы котла должна быть больше граничной скорости (pw)fp9 меньше которой появляются межтрубные пульсации. На основании опытных данных граничную массовую скорость в горизонтальном элементе рекомендуется определять по формуле

{pw)[р = 6,26 • 10~6(рш)"р • двн • 1 (10.90)

Где q — средняя тепловая нагрузка (на внутреннюю поверхность трубы), кВт/м, /, d — длина и внутренний диаметр трубы, м; (pw)"p — граничная массовая скорость.

Величина (pw)"p зависит от давления р и недогрева А/гНед среды, а также от гидравлического сопротивления начального участка трубы (до обогрева), включая дроссельную шайбу, если она установлена:

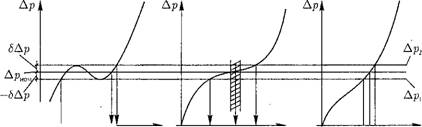

£нач — £вх + + Л —- b •  Рис. 10.36. Зависимость граничной массовой скорости для горизонтального элемента при р = 16 МПа от гидравлического сопротивления на начальном участке трубы. Рис. 10.36. Зависимость граничной массовой скорости для горизонтального элемента при р = 16 МПа от гидравлического сопротивления на начальном участке трубы. |

Из рис. 10.36 видно, что с увеличением сопротивления на входе £нач граничная массовая скорость снижается. Если в какой-либо трубе и элементе возможно возникновение пульсации, то путем установки на входе дроссельной шайбы можно уйти из опасной зоны. Влияние недогрева Д/гнед на (рш)"р неоднозначно: с увеличением ДЛНед длина экономайзерного участка и Држ растут, что уменьшает вероятность пульсации, но гидравлическая характеристика становится менее крутой, что увеличивает вероятность пульсации. Оптимальная величина Д/гиел порядка 80 - г - 100 кДж/кг.

С повышением давления гидравлические характеристики становятся более стабильными, возможность возникновения межвитковых пульсаций снижается и величина граничной массовой скорости уменьшается. При сверхкритическом давлении межтрубные пульсации могут появляться при энтальпии среды на входе менее 2000-2100 кДж/кг и приращения энтальпии в элементе более 1400 кДж/кг.

В вертикальных трубах нивелирная составляющая изменяется, главным образом, на испарительном участке за счет колебания хВыХ, но так как процессы идут не мгновенно, а протекают вовремени, то изменение Аршв запаздывает по сравнению с изменением расходов и хВЬ1Х, что усиливает пульсацию и увеличивает ее амплитуду. Поэтому в вертикальных трубах межтрубная пульсация более вероятна, чем в горизонтальных, и возникает при более высоких значениях граничной массовой скорости:

ОН* = C(pw)%, (10.91)

Где коэффициент С зависит от давления и энтальпии на входе (от недогре - ва). При р — 16 МПа значения коэффициента с увеличением недогрева до 160-200 кДж/кг увеличиваются примерно до 1,5, а затем снижаются (при = 400 кДж/кг С — 1,35). С ростом давления коэффициент С и (pw)r? уменьшаются.

При расчете паровых котлов необходимо обеспечить беспульсацион - ный режим работы поверхностей нагрева во всем диапазоне нагрузок — от растопочных (пусковых) до номинальных. Следовательно, уже при пуске прямоточного котла должен быть обеспечен такой расход среды через испарительные поверхности нагрева и зону больших теплоемкостей й выбрано давление в элементах таким образом, чтобы (pw)nyCK > (pw)^. Практически это означает, что при пуске котла давление в этих поверхностях нагрева близко к номинальному, а расход среды составляет не менее 30% от номинального расхода.

Пример.

Р = 16 МПа; вертикальная панель; Д/іНед — 80 кДж/кг; I — 10 м; d = 0,020 м; q = 500 кВт/м2; £вх = 80.

Решение: (pw)"p = 300 кг/(м2-с);

(pw)»р = 6,26 • 10"6 • 300 • 500 • ^ = 469'5 кг/(м2 ' с)' (pw)*р - 1,23 • 469,5 - 577, 5 кг/(м2 • с). Отсюда, если принять, что при пуске (pw)n = 0, $(piu)H0M, (pw)n = то

(рш)ІЮМ - 577, 5/0, 3 - 1925 кг/(м2 • с).

10.7. Пример. Расчет теплогидравлической разверки в трубах ширмового пароперегревателя

Задачи расчета: определить гидравлическую разверку в трубах ширмы, расход и температуру пара в трубах.

Исходные данные:

А) конструктивные данные (рис. 10.37, а):

— высота ширмы (обогреваемая) Н°б = 7,8 м; полная высота труб ширмы Нш = 8,1 м; ширина ленты Сл = 0,825; расстояние между лентами ДС — 0,12 м; диаметр труб d х s = 32 х б мм; лучевоспринимающая поверхность jFJj m = 513 м2; количество ширм пш = 20; число труб в ширме птр = 24; шаг труб Si = 34,5 мм;

Б) из теплового расчета ширмы:

— давление (среднее) рш — 26,0 МПа; температура и энтальпия пара на входе t = 430°С, hi = 2809 кДж/кг; тепловосприятие пара Ahlu — = 217,7 кДж/кг; расход пара = 257 кг/с; средняя массовая скорость пара в ширме (элементе) (pw)cр = (pw)эл = 1705 кг/(м2-с); средний воспринятый тепловой поток

Qcp = Д/іш Dm/Fn, m = 217, 7 • 257/513 - 109 кВт/м2.

Для решения поставленной задачи проводится сопоставление режимов работы трех труб ширмы: средней (элемент), внутренней и наружной (лобовой). Принимаем, что воспринятый тепловой поток на лобовой трубе равен <7лб = 1, 3<7ср, а на внутренней - qBH =0, Sqcp.

Расчет теплогидравлической разверки

1. Коэффициент неравномерности тепловосприятия

Vf = Яяб/qcp = 1,3; V? = 1; r? TBH - qm/qcp = 0, 8.

2. Расчетная длина труб:

— полная длина средней трубы (элемента)

/эл = 2# - 2 ■ 0,5 • Сл + Сл + АСЛ =

- 2 • 8,1 - 2 • 05 • 0,825 + 0,825 + 0,12 - 16,32 м;

— обогреваемая длина элемента

I* - /1Л - 2(#ш -- #°б) - 16, 32 — 2 • 0,3 — 15, 72 м;

— другие трубы (аналогично):

' /лб = 17,97 м; 1*1 - 17,37 м;

1ви = 14.67 м; С 14,07 м:

| УТР.7 |

~77777

| 120 825 |

|

| Рт 1,05- 1,0- 0,95- 0,9 |

| Н- |

| 0,8 1 1,2 б) |

| Ут |

| А) І ДЛШ, кДж/кг |

| Ч- |

| 4- |

|

| Ч- |

| 0.8 1 1.2 в) |

| Vr |

Рис. 10.37. К расчету теплогидравлической разверки в ширме.

3. Расчетные коэффициенты: — конструктивной нетождественности

V? = С/С = 17, 37/15,72 = 1,1; 77? = 1: Г]Г = - L4- 07/15,72 = 0,895:

— гидравлического сопротивления

*г — sbx пов + А ok + Z вых 5

Где коэффициенты сопротивления принимаются по справочной литературе (Нормы гидравлического расчета парового котла и др.):

— вход в трубу £вх = 0,7; выход из трубы £Вых = 1,1; трения А0 = 1,5 г/м; поворотов £ПОв = 0,2 (на 90°); £ПОв = 0,3 (на 180°);

*лб = 0, 7 + 2 ■ 0,2 + 1,5 ■ 17,97 + 1,1 = 29,155; гэл = zcp =і 0,7 + 2 • 0, 2 + 1,5 • 16,32 + 1,1 = 26,68; zBH = 0,7 + 0,3 + 1, 5 • 14,67 + 1,1 = 24, Ю5;

— гидравлической нетождественности

R/f = глб/гэл = 29,155/26,68 = 1,093;,

Vr = 1;

77™ = 24,105/26,68 = 0,903;

4. Принимаем (предварительно) отношение средних удельных объемов пара в трубах

^эл/Чб = 0,984; УЭЛ/УВН = 1,012.

После определения температуры пара в рассчитываемых трубах это отношение необходимо уточнить.

5. Гидравлическая разверка в вертикальном ширмовом пароперегревателе может оцениваться с достаточной точностью по формуле

- м *м0,5

РгІ - Г}ГІ ' Vi J '

Т. к. значения ДрКол, 6Артв и Аруск малы по сравнению со средним перепадом давления в ширме.

^(щ'0'984)0,5 = °-949; = = (оТШ'1'012)0,5 = 1'059-

Строим разверочную кривую рГ = /(г/г) — см. рис. 10.37,6.

10.7. Пример. Расчет теплогидравлической разверки в трубах 373 Расчет расхода и температуры пара в трубах ширмы

6. Расход пара по трубам:

— массовый расход:

{pw)i = p(pw)3 л;

(pw)лб = 0,949 • 1705 = 1618 кг/(м2 • с);

(pw)3л = 1705 кг/(м2 • с);

(ргу)вн = 1,059 • 1705 = 1805,7 кг/(м2 • с);

— расход пара:

Di = (pw)i • /о, где /о = 7Trf2H/4 = 7Г • 0,02. % = 0,000314 м2;

Df = 0,000314 • 1618 = 0,508 кг/с; D;р = 0,000314 • 1705 = 0,535 кг/с; = 0,000314 • 1805,7 = 0,567 кг/с.

7. Коэффициент тепловой разверки

= ^чї/РП

Pf = 1,3.1,1/0,949 = 1,505; р™ = 1 -1/1 = 1; р»» - 0,8-0,895/1,059 = 0,677;

8. Лучевоспринимающая поверхность средней трубы (элемента)

F3n = 2 • Si - lfn = 2-0,0345 • 15,72 = 1,07 м2.

(Проверка F3n = ^л. ш/(пшпгр) = 513/(20 • 24) = 1,07 м2.)

9. Тепловосприятие средней трубы (элемента)

Q3n = qBF3л = 109 • 1,07 = 116, б кДж/с (кВт).

10. Тепловосприятие пара в трубах:

— в элементе:

Д/гэл = Qn/Dyjt = 116, 6/0, 535 = 218 кДж/кг (сравните: Д/?,ш = 217, 7 кДж/кг; различие — за счет округления чисел);

— в лобовой трубе:

Д/глб = pf Д/Ьл = 1, 505 • 218 = 328 кДж/кг;

— во внутренней трубе:

ДЛВ„ = р™ ДДЭЛ = 0,677 • 218 = 147, 5 кДж/кг.

11. Энтальпия пара на выходе из труб ширмы:

— средняя труба:

Лср = hi+ Д/Ьл = 2809 + 218 = 3027 кДж/кг;

— лобовая труба:

Ллб = 2809 + 328 = 3137 кДж/кг;

— внутренняя труба:

Лвн - 2809 + 147,5 = 2956,5 кДж/кг.

12. Температура пара на выходе из труб ширмы (определяем при давлении 26 МПа по таблицам теплофизических свойств воды и водяного пара):

— средняя труба Щ — 470°С;

— лобовая труба = 498°С;

— внутренняя труба = 45б°С.

Строим графики Ah = f{r}T) и t2 — f{r}T)см. рис. 10.37,в и 10.37,г. Проводим анализ полученных данных.

Рекомендация: рассчитать температуру стенки лобовой трубы:

— в среднем сечении толщины стенки и определить толщину стенки по условиям ее прочности (сталь — 12Х1МФ);

— наружной поверхности и сравнить с допустимой по окалинообразованию (575°С).

Вопрос

В паровых котлах для превращения питательной воды в пар применяются различные схемы циркуляции теплоносителя: естественная, многократная принудительная и прямоточная. Наибольшее распространение получили котлы с естественной циркуляцией.

Технология получения пара предполагает последовательность нескольких физических процессов. Все начинается с подогрева питательной воды, которая поступает в котел при определенном давлении, создаваемом питательным насосом. Этот процесс происходит при однократном прохождении воды через трубы конвективной поверхности нагрева, называемой экономайзером (рис.1).

После экономайзера вода поступает в испарительные поверхности нагрева, которые располагают, как правило, в топочных камерах паровых котлов. Из названия этого элемента котла понятно, что здесь происходит образование пара, который затем в некоторых котлах поступает в пароперегреватель. Через обогреваемые дымовыми газами трубы пароперегревателя пар проходит однократно, а вот парообразующие поверхности нагрева могут быть разными. Чаще всего в котлах пароводяная смесь многократно проходит через обогреваемые трубки топочных экранов за счет естественной циркуляции или в результате многократно-принудительной циркуляции (с использованием особого насоса). В котлах, которые называют прямоточными, пароводяная смесь проходит через испарительные поверхности нагрева однократно, за счет давления, создаваемого питательным насосом.

Остановимся подробнее на особенностях процесса получения пара в котлах с естественной циркуляцией.

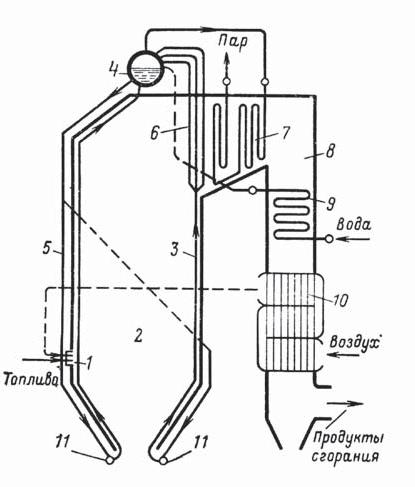

На рис. 1 приведена схема барабанного котла с естественной циркуляцией, выполненного по традиционной П-образной схеме. Питательная вода поступает в экономайзер, расположенный в конвективной шахте. Экономайзер является первой частью водопарового тракта котла: нагретая в нем вода поступает в барабан, который, в своей нижней части, соединен как с необогреваемыми опускными, так и с обогреваемыми подъемными трубами. По необогреваемым трубам котловая вода опускается к коллекторам, размещенным у нижней кромки топочной камеры. Из этих коллекторов вода поступает в вертикальные трубки топочных экранов. Именно здесь, благодаря мощному тепловому потоку от сгорания органического топлива, начинается собственно процесс парообразования. При однократном прохождении через топочные экраны испаряется не вся вода: в барабан возвращается пароводяная смесь. В объеме барабана происходит сепарация воды и пара. Пар поступает к потребителю или во входной коллектор пароперегревателя, а котловая вода вновь попадает в опускные трубы циркуляционного контура.

Рис. 1. Схема барабанного котла с естественной циркуляцией, работающего на пылевидном топливе:

1 – горелки; 2 – топочная камера; 3 – топочный экран; 4 – барабан; 5 – опускные трубы; 6 – фестон; 7 – пароперегреватель; 8 – конвективный газоход; 9 – экономайзер;10 – трубчатый воздухоподогреватель; 11 – нижние коллектора топочных экранов

Подъемно-опускное движение по контуру естественной циркуляции (т.е. по необогреваемым опускным и обогреваемым подъемным трубам) происходит вследствие разности плотностей котловой воды и пароводяной смеси.

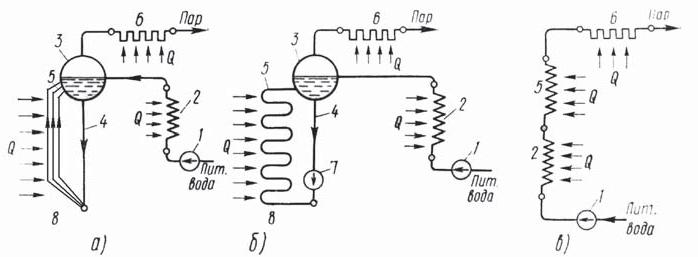

Для повышения надежности циркуляции на барабанных котлах повышенного давления (17–18 МПа) применяют принудительное движение пароводяной смеси в топочных экранах (рис. 2, б). Как видно из приведенных схем, котел с принудительной циркуляцией отличается от котла с естественной циркуляцией (рис.2, а) наличием насоса для котловой воды. На этом же рисунке (2, в) показана схема прямоточного котла.

Рис. 2. Схема движения воды и водяного пара:

а) барабанный котел с естественной циркуляцией; б) барабанный котел с принудительной циркуляцией; в) прямоточный котел

1 – питательный насос; 2 – экономайзер; 3 – верхний барабан котла; 4 – опускные трубы; 5 – испарительные подъемные трубы; 6 – пароперегреватель; 7 – циркуляционный насос; 8 – нижний коллектор

В прямоточных котлах, которые не имеют барабана, а контур разомкнут, превращение воды в пар происходит за один проход нагревателя, и кратность циркуляции равняется единице. В барабанных котлах этот показатель выше. В котлах с принудительной циркуляцией, у которых имеются нагреватели в виде змеевиков, кратность циркуляции составляет обычно от 3 до 10. В котлах с естественной конвекцией этот параметр обычно составляет 10–50, а при малой тепловой нагрузке труб – 200–300.

2015-02-04

2015-02-04 2870

2870