1.Конструктивные параметры станка. Станок модели 16К20 содержит следующие узлы и механизмы: станину, две тумбы, переднюю бабку, заднюю бабку, коробку скоростей, коробку подач, суппорт, фартук, ходовой винт, ходовой валик, гитары сменных шестерен, электро–пусковая аппаратура, шпиндель.

При изучении конструктивных параметров станка необходимо установить, с помощью каких рукояток или кнопок осуществляется управление перечисленными узлами.

2.Эскиз станка. Это общий вид станка со стороны рабочего места в масштабе приблизительно 1:100. При разработке эскиза необходимо обратить внимание на места сопряжения узлов между собой.

Эскиз содержит перечень узлов станкас указанием позиции на эскизе и таблицу органов управления с указанием номера позиции на эскизе.

3.Технологические параметры рабочей зоны. Размерные характеристики рабочей зоны определяют с помощью универсальных измерительных средств – штангенциркуля, линейки и рулетки и проставляют размеры на соответствующих эскизах.

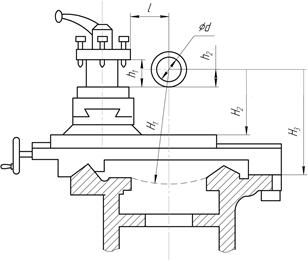

Рис. 4.Технологические возможности токарного станка по диаметру обработки:

H1 – максимально возможный радиус детали типа диск, устанавливаемой на станке; H2 – максимально возможный диаметр детали типа вал, устанавливаемой на станке; Н3 – расстояние от оси центров (ОЦ) до плоской направляющей; l – максимальный ход поперечного суппорта; d – максимальный диаметр прутка, проходящий в отверстие шпинделя; b – ширина площади резцедержателя; h1 – максимальная высота резца, устанавливаемого в резцедержатель; h2 – высота от опорной плоскости установки резцов до оси центров

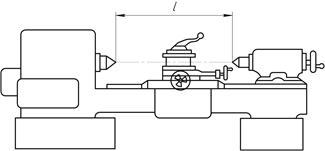

Рис. 5. Технологические возможности станка по длине обработки:

l – максимальная длина детали, устанавливаемой в центрах

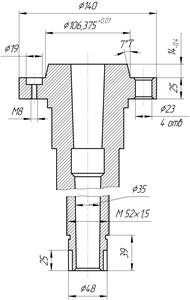

4.Шпиндель. При изучении конструкции шпиндельного узла необходимо обратить внимание на присоединительные размеры концов шпинделя и составить соответствуйте эскизы. Замеры осуществляют с помощью штангенциркуля и линейки.

5.Задняя бабка. Величину хода пиноли определяют путем перемещения пиноли с одного крайнего положения в другое. При этой замеряют расстояние линейкой от торца пиноли до торца корпуса задней бабки. Номер конуса определяют путем замера максимального диаметра конуса штангенциркулем и сравнением этого замера с табличными значениями (табл. 2).

Таблица 2

Конусы шпинделей по ГОСТ 2847–78

| Показатель | Параметр Морзе | Метрический параметр | ||||||||

| Номер конуса | ||||||||||

| Диаметр у торца, мм | 9,05 | 12,06 | 17,28 | 23,83 | 31,27 | 44,40 | 63,35 |

| |||

| Рис. 6. Концы шпинделя токарного станка |

6. Кинематическая схема. Изучение кинематической схемы станка начинают с определения числа ступеней скорости вращения шпинделя. В структурной формуле для определения числа ступеней оборотов шпинделя должен учитываться не только конструктивный, но и кинематический порядок:

,

,

где  – число передач в первой, второй и m -й группах, а показатель х называется характеристикой множительной группы передач.

– число передач в первой, второй и m -й группах, а показатель х называется характеристикой множительной группы передач.

Для составления таблицы чисел оборотов шпинделя необходимо составить уравнения кинематического баланса, количественно равные числу ступеней оборотов шпинделя. Запись удобно начинать с уравнения для максимального числа оборотов. Диапазон регулирования коробки скоростей определяют по формуле

, , | (5) |

а знаменатель геометрической прогрессии – по формуле

. . | (6) |

Знаменатель геометрической прогрессии можно определить и другим путем, сравнивая по формуле

. . | (7) |

На основании полученных расчетов составляют график чисел оборотов.

При составлении таблиц нарезаемых резьб учитывают следующие соотношения: для метрической резьбы  , модульных

, модульных  , дюймовых

, дюймовых  и питчевых резьб

и питчевых резьб  .

.

Таблицу продольных и поперечных подач составляют, приняв за основу кинематическую цепь для нарезания метрических резьб.

Уравнения кинематического баланса для продольных и. поперечных подач составляют с учетом передаточного отношения фартука.

7. Класс точности. Закладываемся при конструировании путем применения подшипников для шпиндельных опор. Существует пять классов точности подшипников: Н – нормальный, П – повышенный, В – высокий, А – особо высокий и С – сверхвысокий.

Ошибки обработки на станках различных классов точности имеют следующие отношения:

| (8) |

8. Установочный чертеж. Служит для учета занимаемой площади станком в цехе, а также для устройства фундамента под станок. Установочный чертеж выполняют путем обмера основания станка.

9. Фактические числа оборотов шпинделя. Фактические числа оборотов шпинделя могут отличаться от расчетных на 10–15%. Ошибка связана с точностью инженерных расчетов и колебаниями напряжения в сети.

10. Габариты. Определяют путем обмера с помощью рулетки, при этом учитывают все выступающие части. Изображается контур станка в трех проекциях. На основании эскиза определяется длина, ширина и высота станка.

11. Масса станка. При отсутствии достоверных сведений о массе станка ее приблизительно определяет по формуле

| (9) |

где  – объем узла, определяемый с помощью замеров длины, ширины и высоты; k – коэффициент заполнения пространства, k=0,3; g – удельная маccа стали, g=7,8 г/см3.

– объем узла, определяемый с помощью замеров длины, ширины и высоты; k – коэффициент заполнения пространства, k=0,3; g – удельная маccа стали, g=7,8 г/см3.

2015-02-14

2015-02-14 1188

1188