Отечественные насосы имеют следующие номинальные диаметры цилиндров (мм):

НГН-1 – 28; 32; 43; 55; 68.

НГН-2 – 28; 32; 38; 43; 55; 68; 82; 93.

НГВ-1 – 28; 32; 38; 43; 55; 68.

Цилиндры насосов собираются из коротких 0,3 м стальных или чугунных втулок, от 2 до 27, что обеспечивает ход плунжера до 6 м.

Все насосы по зазору между плунжером и цилиндром делятся на три группы посадки:

I- 20-70 мкм II – 70-120 мкм III – 120-170 мкм

Насос НСН-1 применяется для эксплуатации «кважин с глубиной подвески насоса до 1500 м.

Вставные насосы типа НСВ-1 чаще применяются для эксплуатации скважин с глубиной подвески до 2500 м

НКТ: бывают с гладкими и высаженными концами. По длине НКТ делятся на 3 группы:

I –от 5,5 до 8 м II – 8-8,5 м III – 8,5-10 м

Изготавливаются из стали 5 групп прочности: Д, К, Е, Л, М.

Маркировка: условный диаметр, толщина стенки (мм), товарный знак завода, группа прочности, месяц и год выпуска.

НКТ несут большую нагрузку: растяжение от собственного веса, столба жидкости и т.д.

Насосные штанги: выпускаются 4-х номинальных размеров по диаметру тела штанги: 16, 19, 22 и 25 мм. Соединяются штанговыми муфтами, концы штанг имеют утолщенные головки с квадратным сечением для захвата ключами, Кроме штанг нормальной длины (8 м) выпускаются укороченные длиной 1; 1,2; 1,5; 2; 3 м. Верхний конец колонны штанг заканчивается утолщенным полированным штоком, проходящим через сальниковое устройство

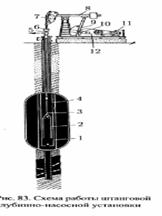

1 – насос; 2 – плунжер насоса; 3 – штанги; 4 – НКТ; 5 – тройник; 6 – сальник; 7 – СК; 8 – балансир; 9 – шатун; 10 – кривошип; 11 – эл.двигатель СК; 12 - редуктор

1 – насос; 2 – плунжер насоса; 3 – штанги; 4 – НКТ; 5 – тройник; 6 – сальник; 7 – СК; 8 – балансир; 9 – шатун; 10 – кривошип; 11 – эл.двигатель СК; 12 - редуктор

3. Метод жидкофазного окисления жидких, лёгких углеводородов (С3-С12) в призабойной зоне. Эффективность, осложнения.

Успешное промышленное проведение обработок карбонатных коллекторов продуктами жидкофазного окисления легких жидких углеводородов (С3-С12), полученных непосредственно в пласте, и достигаемая при этом высокая эффективность позволили провести теоретические и экспериментальные исследования, обосновать и создать новый метод повышения степени нефтеизвлечения на месторождениях с карбонатными коллекторами (патент № 1572089), суть которого заключается в следующем. В пласт последовательно закачивается расчетное количество оксидата, образующего оторочку, затем нефтерастворимые легкие углеводороды, вновь оксидат и в конце - воду. Известен способ, когда в нефтенасыщенный пласт в качестве вытесняющего агента закачивают легкие углеводороды. Недостатком данного метода является то, что из-за высокой подвижности легких углеводородов и больших вязкостных различий происходит быстрый прорыв вытесняющего агента к добывающим скважинам, вследствие чего достигается высокий охват пласта воздействием, что в конечном итоге не позволяет получать высоких коэффициентов нефтеизвлечения. Кроме того, закаченные в пласт легкие углеводороды могут быть в последующем полностью извлечены существующими методами, что приводит к потере дорогостоящего продукта. В новой технологии с использованием оксидата перечисленные недостатки удается избежать. Основным преимуществом новой технологии является то, что закачиваемая оторочка оксидата оказывает комплексное воздействие на продуктивный пласт и насыщающую его нефть. Процесс вытеснения нефти осуществляется в следующей последовательности. Вначале в пласт закачивается расчетное количество первой порции оксидата, который разрушает пограничный слой пленочной нефти на поверхности пород и переводит его в подвижное состояние. Одновременно с этим карбоновые кислоты, входящие в состав оксидата, реагируют с карбонатным коллектором, освобожденным от блокирующей поверхности пород нефтяной пленки. В результате этого улучшаются условия прохождения реакции кислот с породой и, как следствие, улучшается гидродинамическая характеристика пласта. Важным фактором является снижение вязкости нефти и повышение ее подвижности за счет нагрева от выделенного тепла во время реакции оксидата с породой и растворения в ней при этом СО2. В то же время водный раствор оксидата с нейтрализованной кислотной группой представляет собой высоковязкую систему (10-15 мПа-с), обладающую поверхностно-активными свойствами. Таким образом, в процессе перемещения по пласту оторочка оксидата меняет свои физико-химические свойства в соответствии с заданными режимами вытеснения, что приводит к многократному комплексному воздействию на залежь нефти. Это не только улучшает вытеснение из пористой среды, по и существенно увеличивает охват пласта воздействием. Закачиваемая затем порция легких углеводородов (нефтерастворителя) растворяется нефтью и способствует вымыванию остаточной нефти. Следующая расчетная порция оксидата, воздействуя по описанной выше схеме, вытесняет из пористой среды смесь легких углеводородов и растворенной в них остаточной нефти, обладающей малой вязкостью и высокой подвижностью. Взаимодействие второй порции оксидата, обеспечивая многофакторное комплексное вытеснение, позволяет практически извлечь оставшиеся в пласте легкие углеводороды и нефть. Так как оксидат неограниченно растворим в воде, то последующая закачка воды приводит не только к продвижению оторочки, но и к почти полному вымыванию оставшегося в пласте оксидата. С целью увеличения коэффициента нефтеизвлечения до и после закачки оторочки в виде нерастворимых легких углеводородов осуществляется закачка порций водных растворов карбоновых кислот и кислородсодержащих органических растворителей в количестве от 0,3% до 50% от порового объема пласта. С учетом полного соблюдения режимов закачки агентов воздействия при осуществлении данной технологии можно достичь коэффициента нефтеизвлечения 0,65 и выше.

2015-02-14

2015-02-14 1110

1110