Сверхпрочные материалы

Ассортимент материалов различного назначения постоянно расширяется. В последние десятилетия создана естественно-научная база для разработки принципиально новых материалов с заданными свойствами. Так, в разработке сверхпрочных материалов достигнуты определенные успехи. Например, сталь, содержащая 18% никеля, 8% кобальта и 3–5% молибдена отличается высокой прочностью – отношение прочности к плотности для нее в несколько раз больше, чем для некоторых алюминиевых и титановых сплавов. Преимущественная область ее применения – авиационная и ракетная техника.

Коррозионностойкий сплав (62–74% кобальта, 20– 30% хрома, 6–8% алюминия) не разрушается в атмосфере кислорода при температуре вплоть до 1050° С, а при более высокой температуре даже серная агрессивная среда не оказывает на него заметного воздействия.

При химико-термической обработке металлических изделий, например, в атмосфере азота, существенно повышаются их прочность и износостойкость. Прочность атомарных связей при такой обработке становится в 100–1000 раз выше прочности лучших марок стали, а это означает, что химически необработанные сплавы обладают вполне определенным запасом прочности. Продолжается поиск новых высокопрочных алюминиевых сплавов. Плотность их сравнительно невелика и применяются они при относительно невысоких температурах – примерно до 320° С. Для высокотемпературных условий подходят титановые сплавы, обладающие высокой коррозионной стойкостью.

Идет дальнейшее развитие порошковой металлургии. Прессование металлических и других порошков – один из перспективных способов повышения прочности и улучшения других свойств прессуемых материалов.

В последние десятилетия большое внимание уделяется разработке композиционных материалов (композитов), т. е. материалов, состоящих из компонентов с различными свойствами. В таких материалах содержится основа, в которой распределены усиливающие элементы: волокна, частицы и т. п. Композиты могут включать стекло, металл, дерево, искусственные вещества, в том числе и пластмассы. Большое число возможных комбинаций компонентов позволяет получить разнообразные композиционные материалы.

Идея изготовления композитов известна давно. Еще в 600 г. до н. э. в Вавилоне была построена башня высотой 90 м из глиняных блоков, в которые была вмешана козья шерсть. Подобная идея заложена в основу получения современных бетона, древесных длит и других материалов. При оптимальном комбинировании веществ с разными свойствами существенно повышается прочность композиционного материала.

Целенаправленное исследование свойств композиционных материалов началось в 60-е годы XX в., когда новые неорганические волокнистые материалы из бора, карбида кремния, графита, оксида алюминия и т.п. начали сочетать с органическими или металлическими веществами. Некоторые волокнистые материалы имеют структуру нитевидных кристаллов, одна из разновидностей которых показана на рис. 6.15. Композиционные материалы с волокнистой структурой обладают удивительной прочностью. Например, канат из борсодержащих волокон толщиной 3 см может выдержать полностью нагруженный четырехмоторный реактивный самолет. Графитовые волокна при 1500° С прочнее стальных при комнатной температуре. Волокнистые материалы из бора, графита и монокристаллического сапфира (А2О3) используются преимущественно в космической технике.

При комбинировании поли- и монокристаллических нитей с полимерными матрицами (полиэфирами, фенольными и эпоксидными смолами) получаются материалы, которые по прочности не уступают стали, но легче ее в 4–5 раз. Благодаря введению металлических матриц из никеля, кобальта, железа, алюминия, хрома и их сплавов повышаются прочность, эластичность и вязкость композитов. Например, алюминий, усиленный боридным волокном, при температуре 500° С имеет такую же прочность, как сталь при комнатной температуре. Композиционный материал из монокристаллических нитей с разнообразными матрицами имеет предел прочности на разрыв более 700 Н/мм2.

Материалом будущего станет такой, который будет не только сверхпрочным, но и стойким при длительном воздействии агрессивной среды.

Материалы, содержащие редкие металлы

Названия «редкие металлы», «редкие элементы», «редкоземельные элементы» не совсем удачны – их содержание в земной коре в среднем сопоставимо или даже выше, чем большинства широко используемых металлов. Например, таких редких металлов, как скандий, церий, лантан, литий, иттрий, ниобий, галлии, в земной коре содержится примерно столько же, сколько хрома, цинка, никеля, меди, свинца. А стронция, циркония, рубидия – гораздо больше.

Полвека назад считали, что редкие элементынеспособны концентрироваться в рудах промышленных месторождений. Сейчас известно, что некоторые редкие элементы по концентрации в рудах не уступают и даже превосходят цветные и другие металлы. Редкие металлы находятся в острие пирамиды распространенности химических элементов поверхностного слоя земной коры (рис. 6.16).

Рис. 6. 16. Пирамида распространенности химических элементов в земной коре

Долгое время не находившие широкого применения, сегодня они оказались на острие передовых технологий производства современных многочисленных перспективных материалов. С их применением связаны новые области промышленности, науки и техники – такие как гелиоэнергетика, инфракрасная оптика, оптоэлектроника, лазеры, ЭВМ последних поколений и т.п. Приведем примеры практического применения материалов, содержащих редкие металлы.

Низколегированные стали, в состав которых входит всего 0,03–0,07 % ниобия и 0,01–0,1 % ванадия, позволяют на 30–40 % снизить вес металлических конструкций мостов и многоэтажных зданий, газо- и нефтепроводов, бурильного оборудования и т. п. При этом срок службы конструкций увеличивается в 2–3 раза. Магниты из сверхпроводящих материалов на основе ниобия дали возможность построить в Японии поезда на воздушной подушке, развивающие скорость 577 км/ч.

В легковом американском автомобиле используются примерно 100 кг стали с ниобием, ванадием, 25 деталей из медно-берилловых сплавов, с цирконием и иттрием. При этом вес автомобиля с 1980 по 1990 год уменьшился в 1,4 раза. С 1986г. автомобили начали оснащаться не одним содержащими магнитами. Интенсивно разрабатываются электромобили с литиевыми аккумуляторами, автомобили на водородном топливе с нитридом лантана и др.

Разработаны высокотемпературные топливные элементы на основе оксидов циркония и иттрия, в которых кпд повышается до 65 %. Расход электроэнергии на освещение снижается в 2–3 раза с применением осветительных ламп с люминофорами, содержащими иттрий, европий, тербий, церий.

Арсенид галлия используется в производстве фотоэлементов, интегральных схем и т. п. Применение редкоземельных материалов при крекинге нефти позволяет снизить потребление дорогостоящей платины и увеличить на 15 % выход высокооктанового бензина. Иттрий способен резко увеличить электропроводимость алюминиевого провода и прочность новых керамических конструкционных материалов.

Совсем недавно обнаружилось совсем необычное свойство редких земель – при их внесении в почву повышается на 5–10 % урожаи сельскохозяйственных культур: риса, пшеницы, кукурузы, сахарного тростника, хлопка, фруктов и др.

Чрезвычайно быстро растет потреблениередких металлов в станах Западной Европы и Японии. Например, в Японии за период 1960–1985 гг. потребление редких металлов возросло в 10–25 раз.

Результаты исследований показывают, что ископаемое углеводородное сырье содержит промышленно-ценные количества иттрия, лантонидов, ванадия и других редких металлов, цена которых соизмерима со стоимостью самого сырья. Например, в татарской нефти содержится до 700 г/т ванадия, который является ценным, но и весьма токсичным веществом. При извлечении его из нефти решаются задачи: добывается нужный для многих целей металл и предотвращается его рассеяние в атмосфере и на почве.

Некоторые специалисты убеждены: редкие металлы – будущее новой техники. На пороге тысячелетий современная цивилизация переходит из железного века в новый – век легких и надежных материалов, содержащих редкие металлы.

Термостойкие материалы

Новые технологии изготовления той или иной продукции, как правило, базируются на конструкционных материалах, сохраняющих свои свойства за пределами нормальных условий, например, при высокой или сверхвысокой температуре. Высокая эффективность многих аппаратов, двигателей и т.п. достигается при высокой температуре, поэтому создание термостойких материалов – одна из важнейших задач развития современных химических технологий.

К настоящему времени разработаны перспективные способы изготовления термостойких материалов. К ним относятся имплантация ионов на какой-либо поверхности; плазменный синтез – объединение веществ, находящихся в плазменном состоянии; плавление и кристаллизация в отсутствии гравитации; напыление на поликристаллические, аморфные и кристаллические поверхности с помощью молекулярных пучков; химическая конденсация из газовой фазы в тлеющем плазменном разряде и др.

Для изменения локальных химических и физических свойств материалов применяется лазерная технология. Сфокусированный луч мощного импульсного лазера способен кратковременно (в течение 100 нс) создавать чрезвычайно высокую локальную температуру – вплоть до 10 000 К. В точке фокусировки лазерного луча в результате изменения физических и химических свойств происходит локальная модификация поверхностного слоя, в котором может образоваться сплав с заданными свойствами. В условиях конденсации газовой фазы лазерный луч может инициировать химическую реакцию.

С применением современных технологий получены, например, нитрид кремния Si3N4 и силицид вольфрама WSi2 – термостойкие материалы для микроэлектроники. Нитрид кремния обладает превосходными электроизолирующими свойствами даже при небольшой толщине слоя – менее 0,2 мкм. Силицид вольфрама отличается весьма малым электрическим сопротивлением. Из данных материалов напыляются тонкопленочные элементы интегральных схем. Напыление таких термостойких материалов производится методом плазменного осаждения на менее термостойкую подложку без заметного изменения ее свойств.

Представляет практический интерес способ получения новых керамических материалов для изготовления, например, цельнокерамического блока цилиндров двигателя внутреннего сгорания. Данный способ заключается в отливке кремнийсодержащего полимера в форму заданной конфигурации с последующим нагреванием, при котором полимер превращается в термостойкий и прочный карбид или нитрид кремния.

Современные графито-волокнистые материалы, способные выдерживать температуру до 2000° С. Конечно, это не предел. Новые технологии позволяют синтезировать более термостойкие материалы.

Нитинол

Нитинол представляет собой никель-титановый сплав (55%Ti, 45%Ni), обладающий необычным свойством – сохранять первоначальную форму. Поэтому иногда его называют запоминающим металлом или металлом, обладающим памятью. Нитинол способен сохранять свою первоначальную форму даже после холодного формования и термической обработки. Для него характерны сверх- и термоупругость, высокая коррозионная и эрозионная стойкость.

Поначалу нитиноловые изделия служили преимущественно для военных целей – с их помощью в боевых самолетах соединяли различные трубопроводы, доступ к которым ограничен. Соединение производилось муфтой, свободно надевашейся на концы соединяемых трубок. После пропускания электрического тока муфта нагревалась примерно на 30° С и принимала первоначальную форму с меньшим диаметром, плотно прилегая к концам трубок.

Уникальную конструкцию с помощью нитиноловых муфт удалось собрать в космосе. Тогда потребовалось скорректировать орбиту станции «Мир», для чего нужно было на удалении 14 метров от нее расположить двигатель для корректировки орбиты. Монтаж сравнительно длинной мачты для крепления двигателя традиционными методами (с помощью сварки и крепежных материалов) потребовал бы длительного пребывания космонавта в космосе, что могло подвергнуть его чрезмерному космическому облучению. Нитиноловые муфты позволили быстро и легко собрать 14-метровую мачту.

Наибольшую пользу, конечно же, может принести применение нитиноловых муфт не для решения разовых космических и узконаправленных военных задач, а для народнохозяйственных целей. Ведь множество разнообразных трубопроводов проложено по бескрайним просторам нашей планеты. Это газопроводы, нефтепроводы, бензопроводы, водопроводы. Газо-, нефте- и бензопроводы, заполненные легковоспламеняющимися соответственно газом, нефтью и бензином, представляют повышенную пожароопасность, в связи с чем нельзя при их ремонте применять сварку, и все восстановительные работы приходится выполнять с помощью резьбовых соединений и крепежного материала. Данная задача гораздо упрощается с применением коррозионностойких нитиноловых муфт, которые срабатывают при пропускании через них относительно небольшого тока, при этом не требуется открытого огня.

Нитиноловые фиксаторы, муфты, спирали находят применение в медицине. С помощью нитиноловых фиксаторов эффективнее соединяются сломанные части костей. Благодаря памяти формы нитиноловая муфта лучше фиксируется в десне, предохраняя места сочленений от перегрузок. Нитинол, обладая способностью упруго деформироваться на 8–10%, плавно воспринимает нагрузку, подобно живому зубу, и, в результате, меньше травмирует десну. Нитиноловая спираль способна восстановить сечение пораженного той или иной болезнью сосуда в организме человека. При внедрении нитиноловых деталей происходит более эффективное заживление ран – ведь, помимо замечательных механических свойств, нитинол еще и биологически инертен.

Вне всякого сомнения, нитинол – перспективный материал, и в ближайшем будущем станут известны другие примеры успешного его применения.

Жидкие кристаллы

Жидкие кристаллы – это жидкости, обладающие как и кристаллы анизотропией свойств (в частности, оптических), связанной с упорядоченной ориентацией молекул. Благодаря сильной зависимости свойств жидкого кристалла от внешних воздействий они находят разнообразное применение в технике (в температурных датчиках, индикаторных устройствах, модуляторах света и т. п.).

Жидкие кристаллы известны более 100 лет, но практический интерес они вызвали лишь несколько десятилетий назад. Жидкокристаллические индикаторы приборов, калькуляторов, переносных компьютеров – все это стало обыденным и привычным. Сегодня на мировом рынке дисплейных технологий жидкокристаллические устройства уступают разве что кинескопам, а по экономичности потребления энергии в дисплеях с относительно небольшой площадью экрана они не имеют конкурентов.

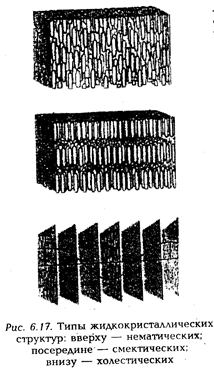

Жидкокристаллическое вещество состоит их органических молекул с преимущественной упорядоченной ориентацией в одном или двух направлениях. Такое вещество обладает текучестью как жидкость, и кристаллическая упорядоченность молекул подтверждается его оптическими свойствами. Различают три основных типа жидких кристаллов: нематические, смектические и холестирические (см. рис. 6.17).

Наименьшую упорядоченность имеют нематические жидкие кристаллы. Молекулы их параллельны, но сдвинуты вдоль своих осей одна относительно другой на произвольные расстояния, т.е. длинные, узкие и в то же время весьма жесткие молекулы выстраиваются подобно сплавляемым по реке бревнам (см. рис. 6.17, вверху). Более сложная форма молекул – в виде плоскостей, из которых образуется многослойная относительно упорядоченная структура, наблюдается в смектических жидких кристаллах (рис. 6.17, посредине). По структуре холестирические жидкие кристаллы похожи на нематические, но отличаются от них дополнительным закручиванием молекул в направлении, перпендикулярном их длинным осям (рис. 6.17, внизу). Шаг такой спиральной структуры может быть очень большим и достигать несколько микрометров.

Под действием даже очень слабого электрического поля может быть нарушено равновесие ориентированных молекул, при этом изменяются оптические свойства жидкокристаллического вещества: например, из прозрачного оно переходит в светонепроницаемое состояние.

Прогресс в создании новых жидкокристаллических материалов во многом зависит от успешного синтеза молекул сферической, стержне- или дискообразной формы. Одно из перспективных направлений в химии жидких кристаллов – реализация данных структур при синтезе полимеров. Молекулярная упорядоченность, характерная для нематических жидких кристаллов, сформированная при полимеризации, сильно влияет на физические, в том числе и оптические свойства синтезируемого вещества. Именно такой принцип лежит в основе производства искусственных волокон с исключительно высоким пределом прочности на растяжение, которые могут заменить материалы для изготовления фюзеляжей самолетов, бронежилетов и т. п.

2015-02-14

2015-02-14 1260

1260