Расчет жидкостного радиатора.

Радиатор относится к рекуперативным теплообменникам с многократно перекрестным током. В теории теплообмена различают конструктивный (прямой) и поверочный (обратный) расчеты теплообменников. При поверочном расчете оценивают возможности выбранного теплообменника по передаче теплоты. В курсовом проекте следует выполнить конструктивный тепловой расчет теплообменника - радиатора, который сводится к определению площади поверхности теплообмена. В основе такого расчета положено уравнение теплопередачи для плоской стенки

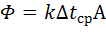

, (6.7)

, (6.7)

где  – тепловой поток, передаваемый от горячего теплоносителя к холодному, Вт;

– тепловой поток, передаваемый от горячего теплоносителя к холодному, Вт;

k – коэффициент теплопередачи, Вт/(м2К);

– средний температурный перепад между теплоносителями, К;

– средний температурный перепад между теплоносителями, К;

А – площадь поверхности теплообмена, м2.

Тепловой поток  равен теплоте Qохл, передаваемой в систему охлаждения за 1 с. Теплоту Qохл следует принять из теплового баланса 1 раздела проекта.

равен теплоте Qохл, передаваемой в систему охлаждения за 1 с. Теплоту Qохл следует принять из теплового баланса 1 раздела проекта.

Из-за сложности аналитического определения значение коэффициента теплопередачи k (Вт/(м2К)) можно принять:

для двигателей легковых автомобилей……………………..140 – 180

для двигателей грузовых автомобилей………………………80 – 100.

При расчете рекуперативных теплообменников с перекрестным током теплоносителей определяется среднеарифметический температурный перепад между теплоносителями  , т.е. разность между средними арифметическими температурами входа и выхода горячего и холодного теплоносителей.

, т.е. разность между средними арифметическими температурами входа и выхода горячего и холодного теплоносителей.

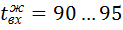

Для открытых систем охлаждения температура жидкости на входе в радиатор (выходе из двигателя)  °С. Перепад температуры в радиаторе

°С. Перепад температуры в радиаторе  =6…8°С.

=6…8°С.

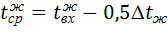

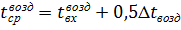

Средняя температура жидкости равна

(6.8)

(6.8)

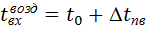

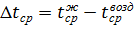

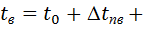

Температура воздуха на входе в радиатор

, (6.9)

, (6.9)

где  =45 °С – расчетная температура окружающей среды;

=45 °С – расчетная температура окружающей среды;

= 5…8 °С – температура подогрева воздуха в масляном радиаторе, если этот радиатор расположен перед жидкостным по ходу воздушного потока.

= 5…8 °С – температура подогрева воздуха в масляном радиаторе, если этот радиатор расположен перед жидкостным по ходу воздушного потока.

Температурный перепад воздуха в решетке радиатора составляет  = 20…30 °С.

= 20…30 °С.

Средняя температура воздуха равна

(6.10)

(6.10)

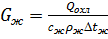

Средний температурный перепад между теплоносителями

(6.11)

(6.11)

Задавшись значениями k,  ,

,  определить

определить  и по формуле (6.7) рассчитать площадь поверхности радиатора. Учитывая возможное загрязнение решетки радиатора в условиях эксплуатации, фактическую площадь радиатора увеличивают на 10% по отношению к расчетной.

и по формуле (6.7) рассчитать площадь поверхности радиатора. Учитывая возможное загрязнение решетки радиатора в условиях эксплуатации, фактическую площадь радиатора увеличивают на 10% по отношению к расчетной.

Расчет мощности на привод жидкостного насоса.

Циркуляционный расход жидкости в системе охлаждения Gж, м3/с

, (6.12)

, (6.12)

где  =4187Дж/(кг∙К) – теплоемкость жидкости (принята по воде);

=4187Дж/(кг∙К) – теплоемкость жидкости (принята по воде);

= 1000 кг/м3 – средняя плотность жидкости.

= 1000 кг/м3 – средняя плотность жидкости.

Расчетная производительность насоса Gжр, м3/с

, (6.13)

, (6.13)

где  =0,8…0,9 – коэффициент подачи.

=0,8…0,9 – коэффициент подачи.

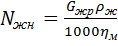

Мощность (кВт), потребляемая жидкостным насосом

, (6.14)

, (6.14)

где  =0,7…0,9 – КПД жидкостного насоса.

=0,7…0,9 – КПД жидкостного насоса.

Расчет мощности на привод вентилятора.

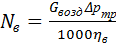

Мощность (кВт), затрачиваемая на привод вентилятора

, (6.15)

, (6.15)

где  – производительность вентилятора;

– производительность вентилятора;

– аэродинамическое сопротивление воздушного тракта, для автотракторных двигателей

– аэродинамическое сопротивление воздушного тракта, для автотракторных двигателей  = 200…500 Па;

= 200…500 Па;

– КПД вентилятора. Для осевых клепаных вентиляторов

– КПД вентилятора. Для осевых клепаных вентиляторов  =0,32…0,40, для литых вентиляторов

=0,32…0,40, для литых вентиляторов  =0,55…0,65.

=0,55…0,65.

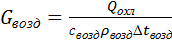

Производительность насоса определяется

, (6.16)

, (6.16)

где  ≈ 1005 Дж/(кг∙К) – изобарная теплоемкость воздуха;

≈ 1005 Дж/(кг∙К) – изобарная теплоемкость воздуха;

– плотность воздуха при температуре

– плотность воздуха при температуре

(6.17)

(6.17)

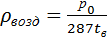

Плотность воздуха можно найти из справочных таблиц теплофизических свойств воздуха или рассчитать по уравнению состояния идеального газа

, (6.18)

, (6.18)

где  – давление окружающей среды, Па (принято в тепловом расчете).

– давление окружающей среды, Па (принято в тепловом расчете).

Литература

1. Двигатели внутреннего сгорания. Кн.2: Динамика и конструирование. Учеб.для вузов: В 3 кн. / Под ред.: В.Н.Луканина и М.Г.Шатрова. – 2005. – 399,[1]с.: ил. – Библиогр.:с.396. – 390.00. – 380.00. – 367.62. Сигла хранения Ф1-2(40)

2. Колчин А.И. Расчет автомобильных и тракторных двигателей: Учеб.пособие для вузов,обуч.по спец.»Автомобиле- и тракторостроение». – 4е изд.,стер. – М.: Высшая школа, 2008. – 495,[1]с.: ил. – Библиогр.:с.493. – ISBN 978-5-06-003828-6(в пер.): 438.90. Сигла хранения Ф1-2(13).

Приложение

Таблица 1

| Марка стали | Механические свойства легированных сталей, МПа | |||||

|

|

|

|

|

| |

| 20Х 30Х 30ХМА 35Х 35ХМА 38ХА 40Х 40ХН 45Х 50ХН 12ХН3А 18ХН24А 18ХНВА 25ХНМА 20ХН3А 25ХНВА 30ХГСА 37ХН3А 40ХНМА | 650 – 850 700 – 900 750 – 1050 1000 – 1450 850 – 1050 950 – 1400 1150 – 1400 950 – 1450 1100 – 1150 1150 – 1600 1150 – 1700 | 400 – 600 600 – 800 650 – 950 800 – 1300 700 – 950 700 – 1100 850 – 1200 – 850 – 1100 950 – 1050 1000 – 1400 850 – 1600 | 310 – 380 – – – 320 – 480 460 – 600 400 – 500 420 – 640 – 540 – 620 – 430 – 650 460 – 540 510 – 540 520 – 700 550 – 700 | – – – – 240 – 340 320 – 420 – – 270 – 320 – 360 – 400 – 310 – 360 500 – 530 – – | – – – – – – – – – – – – – | – – – – 210 – 260 – – 220 – 300 – 300 – 360 – 240 – 310 280 – 310 220 – 245 320 – 400 300 – 400 |

Таблица 2

| Марка стали | Механические свойства качественных сталей, МПа | |||||

|

|

|

|

|

| |

| 20Г 35Г2 40Г 45Г2 50Г 60Г 65Г | 320 – 420 350 – 450 400 – 500 480 – 580 430 – 550 480 – 600 520 – 650 680 – 830 570 – 700 640 – 760 600 – 750 700 – 920 630 – 800 650 – 850 670 – 870 750 – 1000 820 – 920 | 310 – 400 | 170 – 220 200 – 270 220 – 300 230 – 320 250 – 340 310 – 400 270 – 350 290 – 360 250 – 320 270 – 360 | 120 – 150 120 – 160 120 – 160 – 170 – 210 120 – 220 180 – 240 190 – 250 200 – 260 – 220 – 260 | – – – – | 80 – 120 85 – 130 100 – 130 – 110 – 140 130 – 180 140 – 190 150 – 200 180 – 220 160 – 210 – 170 – 210 |

Таблица 3

| Марка чугуна |

|

|

|

|

|

|

|

| Механические свойства серых чугунов, МПа | |||||||

| СЧ15-32 СЧ21-40 СЧ24-44 СЧ28-48 СЧ32-52 СЧ35-56 СЧ38-60 | – – – – – – – | ||||||

| Механические свойства высокопрочных чугунов, МПа | |||||||

| ВЧ45-0 ВЧ45-5 ВЧ40-10 ВЧ50-1,5 ВЧ60-2 | – – – – – | – – – – – | – – – – – | – – – – – | |||

| Механические свойства ковких чугунов, МПа | |||||||

| КЧ30-6 КЧ33-8 КЧ35-10 КЧ37-12 КЧ45-6 КЧ50-4 КЧ60-3 | – – – – – – – | – – – – – – – | – – – – – – – | – – – – – – – |

Таблица 4

Предел прочности

| Изгиб

| Растяжение – сжатие

| Кручение

|

| 350 – 450 450 – 600 600 – 800 800 – 1000 1000 – 1200 1200 – 1400 1400 – 1600 | 0,06 – 0,10 0,08 – 0,13 0,12 – 0,18 0,16 – 0,22 0,20 – 0,24 0,22 – 0,25 0,20 – 0,30 | 0,06 – 0,08 0,07 – 0,10 0,09 – 0,14 0,12 – 0,17 0,16 – 0,20 0,16 – 0,23 0,23 – 0,25 | 0 – 0,08 0,06 – 0,10 0,08 – 0,16 0,10 – 0,18 0,18 – 0,20 |

Таблица 5

| Вид концентратора напряжений |

|

| Полукруглая выточка при отношении радиуса к диаметру стержня: 0,1 0,5 1,0 2,0 Галтель при отношении радиуса галтели к диаметру стержня: 0,0625 0,125 0,25 0,5 Переход под прямым углом Острая V-образная выточка (резьба) Отверстия при отношении диаметра отверстия к диаметру стержня от 0,1 до 0,33 Риски от резца на поверхности изделия | 2,0 1,6 1,2 1,1 1,75 1,50 1,20 1,10 2,0 3,0 – 4,5 2,0 – 3,0 1,2 – 1,4 |

Таблица 6

| Масштаб-ные коэф-фициенты | Размеры детали, мм | |||||||

| 10* | 10 – 15 | 15 – 20 | 20 – 30 | 30 – 40 | 40 – 50 | 50 – 100 | 100 – 200 | |

| 1 – 0,95 1 – 0,94 | 0,95 –0,90 0,94 – 0,88 | 0,90 – 0,85 0,88 – 0,83 | 0,85 – 0,80 0,83 – 0,78 | 0,80 – 0,75 0,78 – 0,72 | 0,75 – 0,65 0,72 – 0,60 | 0,65 – 0,55 0,60 – 0,50 |

Таблица 7

| Вид обработки или поверхностного упрочнения |

| Вид обработки или поверхностного упрочнения |

|

| Полирование без поверхностного упрочнения Шлифование без поверхностного упрочнения Чистовое обтачивание без поверхностного упрочнения Грубое обтачивание без поверхностного упрочнения Без обработки и без поверхностного упрочнения | 0,97 – 0,85 0,94 – 0,80 0,88 – 0,60 0,76 – 0,50 | Обдувка дробью Обкатка роликом Цементация Закалка Азотирование | 1,1 – 2,0 1,1 – 2,2 1,2 – 2,5 1,2 – 2,8 1,2 – 3,0 |

2015-02-14

2015-02-14 540

540