В системах испарительного охлаждения (СИО) для отвода теплоты от деталей холодная вода заменена кипящей, при этом используется в основном скрытая теплота парообразования. Теплота, отбираемая охлаждающей водой, нагревает ее до температуры кипения при данном давлении, после чего происходит парообразование. В пределах применяемых в СИО давлений (3‑40 атм) на нагрев воды расходуется 130‑630 кДж/кг теплоты; теплота парообразования составляет 2200‑1700 кДж/кг. В итоге количество отбираемой 1 кг воды теплоты во всем диапазоне давлений составляет около 2300 кДж вместо 40‑80 кДж при водяном, что позволяет сократить расход воды примерно в 30-50 раз.

Малый расход воды позволяет обеспечивать питание СИО химически очищенной водой, что увеличивает срок службы деталей в пять‑десять раз. При испарительном охлаждении снижается расход электроэнергии на подачу воды, отпадает необходимость в сооружении громоздких дорогостоящих водоводов, насосных станций, градирен, бассейнов, прудов. Теплота, теряемая при водяном охлаждении, используется для получения пара, направляемого потребителям.

В отличие от водяного испарительное охлаждение предусматривает полное согласование отвода теплоты с технологией работы данной печи. Тепловые нагрузки охлаждаемых деталей переменны. При водяном охлаждении количество охлаждающей воды должно соответствовать максимальным нагрузкам во избежание повышения температуры воды и выпадения накипи. При испарительном – увеличение тепловой нагрузки приводит к турбулизации потока пароводяной смеси, и надежность охлаждения сохраняется, т. е. процесс охлаждения саморегулируется.

Испарительное охлаждение применяют на доменных, мартеновских, нагревательных и других печах.

Во избежание трудностей, обусловленных применением прямоточной схемы испарения воды при переменных тепловых нагрузках для металлургических печей принята система испарительного охлаждения с многократной циркуляцией.

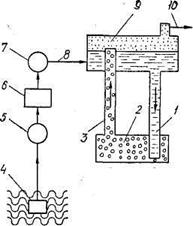

Принципиальная схема системы испарительного охлаждения представлена на рис. 4.2. Охлаждаемые детали двумя трубами присоединяют к барабану-сепаратору. По опускной трубе к детали (к нижней ее части) подводится вода. По подъемной трубе образовавшаяся пароводяная смесь отводится (из верхней части) в барабан-сепаратор, где пар отделяется от воды и направляется в паропровод. Взамен испарившейся в барабан подается свежая питательная вода, и смесь ее с отсепарированной водой опять попадает в охлаждаемую деталь. Циркуляция воды в системе непрерывна. При этом возможна естественная или принудительная циркуляция.

1 ‑ опускная труба; 2 ‑ охлаждаемая деталь; 3 ‑ подъемная труба; 4 ‑ водозаборное устройство; 5 ‑ станция перекачки воды; 6 ‑ химическая водоочистка; 7 ‑ питательный насос; 8 ‑ подвод питательной воды; 9 ‑ барабан-сепаратор; 10 ‑ отвод насыщенного пара

Рис. 3.2 – Принципиальная схема системы испарительного охлаждения

При естественной циркуляции движущей силой является разность плотностей воды в опускной трубе и пароводяной смеси в подъемной трубе. Для принудительной циркуляции на опускной трубе устанавливают циркуляционный насос. На отечественных предприятиях в СИО обычно применяют естественную циркуляцию, обеспечивающую работу системы независимо от подачи электроэнергии.

Принудительную циркуляцию применяют лишь в частных случаях: для горизонтальных трубчатых элементов методических печей мелко- и среднесортных станов, при недостаточной высоте расположения барабанов-сепараторов над печами, а также при наличии некоторых особенностей охлаждения, например в нагревательных печах с шагающими балками, где направление движения пароводяной смеси обратно естественному (вода подается сверху, пар отводится снизу).

Движение воды в испарительном контуре характеризуется кратностью циркуляции, являющейся отношением количества воды, циркулирующей в единицу времени в контуре, к количеству образовавшегося за это же время пара.

Параметры пара в СИО выбираются на основании анализа топливно-энергетических балансов и технико-экономических расчетов с учетом предельных параметров для данного типа установок. Так, предельные параметры пара для СИО доменных печей составляют 8 ат; мартеновских и двухванных сталеплавильных агрегатов ‑ 25 ат; методических нагревательных ‑ 47 ат.

Удельная выработка пара в СИО определяется для каждого агрегата отдельно. Так, например, в доменном производстве она составляет 0,2 кг/кг; мартеновском ‑ 0,25 кг/кг; прокатном ‑ 0,3 кг пара на 1 кг продукции, соответственно.

Из-за относительно низких параметров пар испарительного охлаждения не всегда находит потребителей. В настоящее время используется менее 85 % пара СИО. Потребители насыщенного пара самые разнообразные. На металлургическом предприятии имеется несколько паропроводов (каждый для пара определенных параметров), к которым подключены как парогенерирующие установки (котлы, КУ, СИО и др.), так и потребители пара соответствующих параметров либо непосредственно, либо через преобразующие устройства. Из паропровода насыщенного пара пар в зависимости от давления используется в технологических цехах для различных нужд. В доменном производстве паром (давление пара 4‑5 ат) увлажняют дутье, уплотняют засыпные аппараты доменных печей, обогревают рудные бункера и трубопроводы, а также применяют для технологических нужд в коксохимическом производстве.

В мартеновском производстве насыщенным паром (давление 1,2‑1,5 ат) подогревают мазут, масла и смолы в резервуарах и трубопроводах.

Насыщенный пар находит потребителей также в энергетическом хозяйстве предприятий: для водоподготовки производственных котельных ТЭЦ ПВС, паровакуумных холодильных установок, кондиционирования воздуха в горячих цехах, получения льда, в горячем водоснабжении бань, прачечных и др.

При дополнительном перегреве насыщенного пара в СИО более высокого давления (24‑45 ат) его можно использовать в турбинах.

Низкопотенциальным паром снабжают деаэраторные, химические водоочистные и различные подогревательные установки, замещая при этом пар промежуточных отборов паровых турбин. В этом случае весь пар турбины поступает в конденсатор, теплотехнические показатели теплофикационного турбогенератора несколько ухудшаются, но в целом по предприятию удельный расход топлива на выработку единицы теплоты уменьшается на 25‑30 %. Такое замещение на деаэраторах не требует затрат, создает экономию 19‑24 кг на 1 ГДж пара условного топлива. При замещении на подогревателях низкого давления экономия условного топлива составляет 9,5‑12 кг/ГДж.

В настоящее время в черной металлургии испарительным охлаждением оборудовано около 120 нагревательных, 260 сталеплавильных (мартеновских и двухванных) и 40 доменных печей.

Как отмечалось выше, СИО работает на химически очищенной воде. В качестве резерва предусматривается временное питание технической водой.

2015-02-04

2015-02-04 3712

3712