Объемом основных производственных фондов и степенью их использования определяется производственная мощность предприятия.

Производственная мощность предприятия (цеха или производственного участка) характеризуется максимальным количеством продукции соответствующего качества и ассортимента, которое может быть произведено им в единицу времени при полном использовании основных производственных фондов в оптимальных условиях их эксплуатации.

В течение каждого планируемого периода производственная мощность может измениться. Чем больше планируемый период, тем вероятность таких изменений выше. Основными причинами изменений являются:

— установка новых единиц оборудования, взамен устаревших или аварийных;

— износ оборудования;

— ввод в действие новых мощностей;

— изменение производительности оборудования в связи с интенсификацией режима его работы или в связи с изменением качества сырья и т.п.

— модернизация оборудования (замена узлов, блоков, транспортных элементов и т.п.);

— изменения в структуре исходных материалов, состава сырья или полуфабрикатов;

— продолжительность работы оборудования в течение планового периода с учетом остановок на ремонт, профилактику, технологические перерывы;

— режим работы оборудования (циклический, непрерывный);

— организация ремонтов и текущего эксплуатационного обслуживания.

На величину производственной мощности оказывают влияние следующие факторы:

1. Технические факторы: количественный состав основных фондов и их структура; качественный состав основных фондов; степень механизации и автоматизации технологических процессов; качество исходного сырья.

2. Организационные факторы: степень специализации, концентрации, кооперирования производства; уровень организации производства, труда и управления.

3. Экономические факторы (формы оплаты труда и стимулирования работников).

4. Социальные факторы: квалификационный уровень работников, их профессионализм; общеобразовательный уровень подготовки.

Производственные мощности можно рассматривать с различных позиций, исходя из этого, определяют теоретическую, максимальную, экономическую, практическую мощность.

Теоретическая (проектная) мощность характеризует максимально возможный выпуск продукции при идеальных условиях функционирования производства. Она определяется как предельная часовая совокупность мощностей средств труда при полном годовом календарном фонде времени работы в течение всего срока их физической службы. Этот показатель используется при обосновании новых проектов, расширения производства, других инновационных мероприятий.

Максимальная мощность – теоретически возможный выпуск продукции в течение отчетного периода при обычном составе освоенной продукции, без ограничений со стороны факторов труда и материалов, при возможности увеличения смен и рабочих дней, а также использовании только установленного оборудования, готового к работе. Данный показатель важен при определении резервов производства, объемов выпускаемой продукции и возможностей их увеличения, наращивания.

Под экономической мощностью понимают предел производства, который предприятию невыгодно превышать из-за большого роста издержек производства или каких-либо иных причин.

Практическая мощность – наивысший объем выпуска продукции, который может быть достигнут на предприятии в реальных условиях работы. В большинстве случаев практическая производственная мощность совпадает с экономической.

В отличие от проектной плановая производственная мощность действующих предприятий рассчитывается исходя из применяемых технологических процессов, наличного парка оборудования, имеющихся производственных площадей как величин уже заданных, а объем выпуска продукции по планируемой номенклатуре является искомой величиной, устанавливаемой в условиях полного использования ресурсов, имеющихся в распоряжении предприятия.

Производственная мощность – величина динамичная, изменяющаяся под влиянием различных факторов. Поэтому она рассчитывается применительно к определенному периоду времени и даже календарной дате. Мощность определяется на начало планового периода – входная мощность и на конец планового периода – выходная мощность. Последняя рассчитывается по формуле:

Мк = Мн + Мс + Mр + Мо + Мнз – Мв,

где Мк – мощность на конец планового периода; Мн – производственная мощность на начало планового периода; Мс – ввод мощностей в результате строительства новых, расширения действующих мощностей; Mр – прирост мощности вследствие реконструкции; Мо – увеличение мощности в результате технического переоснащения и проведения других организационно-технических мероприятий; Мнз – увеличение (уменьшение) мощностей вследствие изменения номенклатуры продукции; Мв – уменьшение мощности вследствие ее выбытия.

Производственная мощность предприятия зависит от следующих факторов: количества и качества действующего оборудования; максимально возможной производительности каждой единицы оборудования и пропускной способности площадей в единицу времени; принятого режима работы (сменность, продолжительность одной смены, прерывное, непрерывное производство и т.п.); номенклатуры и ассортимента продукции; трудоемкости производимой продукции; пропорциональности (сопряженности) производственных мощностей отдельных цехов, участков, агрегатов, групп оборудования; уровня внутризаводской и межзаводской специализации и кооперирования; уровня организации труда и производства.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле:

М = Тэ / t, (24.)

где: Тэ – эффективный фонд времени работы предприятия (цеха), ч.;

t – трудоемкость изготовления единицы продукции, ч.

Для расчета производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом типа производства – прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть вычислена так:

М = Тэ * Ки * n/ t, (25.)

где: Тэ – максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч.;

Ки – коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка);

n – количество однотипного оборудования (машин, станков), шт.;

t – норма времени на обработку (изготовление) единицы продукции на данном оборудовании, ч.

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

Производственная мощность литейного, формовочного, сборочного и подобных им цехов (участков) зависит, как правило, от пропускной способности наличных производственных площадей этих цехов (участков) и уровня их использования. Она может быть исчислена по формуле:

М = S * Tэ / tи, (26.)

где: S – полезная площадь цеха, м2;

Тэ – эффективный фонд времени использования производственной площади цеха, ч.;

Tи – количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и т.д.) единицы продукции.

Таким образом, расчет производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Для установления степени соответствия мощностей различных цехов (участков, агрегатов) определяется коэффициент сопряженности ведущего звена предприятия и остальных производственных звеньев.

Коэффициент сопряженности определяется отношением мощности ведущего цеха (участка, агрегата) к мощности остальные цехов (участков, агрегатов), в том числе к пропускной способности вспомогательных и обслуживающих производств. Этот коэффициент позволяет выявить «узкие» места и разработать меры по их устранению.

Для обоснования производственной программы производственными мощностями, специализации и кооперирования производства, а также определения необходимой величины реальных инвестиций для наращивания производственной мощности на каждом предприятии ежегодно должен разрабатываться баланс производственной мощности.

Баланс производственной мощности включает:

мощность предприятия на начало планируемого периода (Мн.г.);

величину прироста производственной мощности (Мпр) за счет различных факторов (модернизации, реконструкции, технического перевооружения и др.);

размер уменьшения производственной мощности в результате выбытия, передачи и продажи ОПФ, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия и других факторов (Mуб);

величину выходной производственной мощности, т.е. мощности на конец планируемого периода (Мвых);

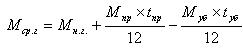

среднегодовую производственную мощность (Мср.г.) предприятия, которая может быть определена по формуле:

, (27.)

, (27.)

где: tпр – количество месяцев использования дополнительно введенных мощностей в году, мес.; tуб – количество месяцев с момента выбытия производственных мощностей и до конца года, мес.

Коэффициент использования среднегодовой производственной мощности (Ки):

, (28.)

, (28.)

где: Vпл(факт) – плановый или фактический объем выпуска продукции, натур.ед.

Для устойчивой работы предприятия, возможности улучшения качества и обновления выпускаемой продукции и других целей оно должно иметь оптимальный резерв производственной мощности. Величина резерва характеризуется спецификой предприятия и колеблется от 10 до 15%.

2015-02-14

2015-02-14 2076

2076