При соединении пластмассовых труб применяют контактную стыковую или раструбную сварку, а также сварку нагретым газом с применением присадочного материала.

Контактную стыковую и раструбную сварку выполняют путем нагревания до расплавления материала с последующим сдавливанием соединяемых поверхностей и охлаждением стыка под давлением. Контактную сварку выполняют при температуре воздуха не ниже -10°С для ПНП и ПВП и 0°С - для ПП.

Контактную стыковую сварку осуществляют следующим образом. После подготовки трубы укладывают и центрируют, далее вводят нагревательный элемент, который оплавляет торцы труб. Затем нагревательный элемент удаляют, и трубы соединяют под давлением, выдерживая их до охлаждения стыка.

Контактную сварку разделяют на механизированную и ручную.

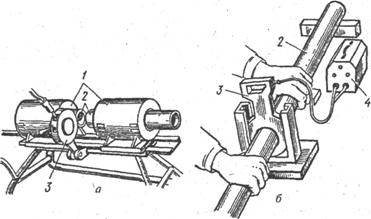

Механизированную выполняют на сварочных установках, обеспечивающих высокую точность поддержания технологического режима и высокое качество сварки. Сварочная установка (рис. 7.1, а) состоит из зажимов для закрепления концов труб 2 больших диаметров и нагревательного элемента 3, подвижно закрепленного на установке. Нагревательный элемент, как правило, снабжен электрическим нагревом. Для этого в диск вмонтирован тепловой электрический элемент (ТЭН), который питается от блока напряжением 36 В. Постоянная температура элемента поддерживается терморегулятором.

Рис. 7.1 - Контактная стыковая сварка пластмассовых труб

а— механизированная, б - ручная; 1— зажимы, 2—.трубы,

3 — нагревательный элемент, 4 — блок питания

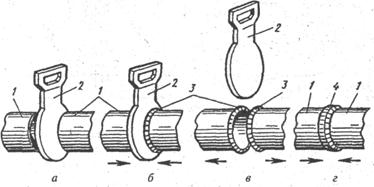

При сварке после закрепления в зажимах торцы труб приводят в соприкосновение; при этом зазор между ними не должен превышать 0,5 мм для труб диаметром до 110 мм и 0,7 мм — для труб большего диаметра. Если это условие не достигается, производят дополнительную обработку торцов труб. Затем трубы разводят и в зазор между ними вводят нагревательный элемент (рис. 7.2, а). Температуру элемента, зависящую от материала трубы, контролируют термометром. При отсутствии термометра температуру можно определить приблизительно, проведя куском материала, отрезанным от свариваемой трубы, по нагретой поверхности элемента: он должен плавиться, но не должен дымиться.

Оплавление концов труб (рис. 7.2, б) производят путем плотного и равномерного прижатия их торцов к нагревательному элементу. Время нагрева зависит от толщины стенки материала. Давление при нагреве поддерживают до тех пор, пока не будет достигнут полный контакт между свариваемыми поверхностями и инструментом. С появлением валика 3 из расплавленного материала давление постепенно снижают, а нагрев продолжают до образования валика высотой 2…2,5 мм при толщине стенки трубы до 5 мм и не более 3…5 мм при большей толщине.

Рис. 7.2 - Технологическая последовательность соединения

пластмассовых труб контактной стыковой сваркой

а - введение нагревательного элемента, б - оплавление концов труб,

в - удаление нагревательного элемента, г - соединение (осадка) труб;

1 - трубы, 2 – нагревательный элемент, 3 — валик из расплавленного материала, 4 — сварной шов

После окончания оплавления Трубы разводят и извлекают элементы (рис. 7.2, в), а затем не более чем через 2...З с после того, как извлекли инструмент, плотно соединяют оплавленные концы труб (осадка трубы) (рис. 7.2, в). Трубы прижимают одна к другой под давлением осадки 0,1...0,25 МПа, при этом образуется прочный шов. При превышении давления осадки, оплавленный материал выдавливается из шва, что ведет к ухудшению качества сварки. Сварное соединение охлаждают, не снижая давления осадки, в течение 3...10 мин в зависимости от толщины стенки и вида материала труб. При охлаждении не допускается перемещать и вращать концы труб в зоне сварного шва.

Контактную раструбную сварку выполняют в такой последовательности. После подготовки труб нагревательный элемент вводят между их концами, которые затем сближают таким образом, чтобы они соприкасались с нагревательным элементом. После оплавления соединяемых поверхностей трубы разводят, удаляют нагревательный элемент и быстро.вставляют гладкий конец трубы в раструб, выдерживая соединяемые детали в неподвижном состоянии до охлаждения.

Преимущества контактной раструбной сварки по сравнению со стыковой состоят в следующем: не образуются наплывы материала, которые мешают свободному движению жидкости в трубопроводе; создается прочное соединение — за счет большой площади соприкосновения; не требуется усилий для центровки и сжатия труб при их соединении.

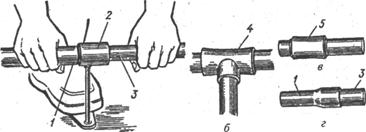

Раструбное соединение (рис. 7.3, а) обычно выполняют с помощью раструбных соединительных деталей: тройников 4 (рис. 7.3, б), муфт 5 (рис. 7.3, в). При отсутствии соединительных деталей сварку производят в раструб 1 (рис. 7.3, г), отформованный на гладком конце 3 трубы. Внутренний диаметр соединительной детали или раструба должен быть меньше наружного диаметра соединяемой трубы.

Нагревательный элемент 2 (см. рис. 7.3, а), используемый для контактной раструбной сварки, по конструкции проще, чем для стыковой. Однако в зависимости от диаметра соединяемых труб следует применять определенный нагревательный элемент или сменные насадки. Нагревательный элемент изготовляют из сплавов алюминия или нержавеющей стали. Поверхности инструмента, соприкасающиеся с материалом труб, должны быть отполированы и покрыты материалом, к которому не прилипает расплавленная пластмасса.

При сварке труб небольшого диаметра на строительной площадке элемент нагревают паяльной лампой или газовой горелкой. При этом температуру элемента контролируют термокарандашом или куском материала, отрезанным от свариваемой трубы.

Рис. 7.3 - Контактная раструбная сварка

в литой тройник (б), муфту (в), раструб (г):

1 — раструб, 2 — нагревательный элемент, 3 — гладкий конец, 4 — тройник, 5 — муфта

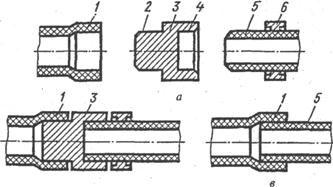

При нагреве и оплавлении труб нагревательный элемент 3 помещают между концами соединяемых труб так, чтобы дорн 2 (рис. 7.4, а) находился напротив раструба 1, а гильза 4- напротив гладкого конца 5 трубы. Чтобы ограничить глубину вдвигания гладкого конца 5 в нагревательный элемент на расстоянии, равном глубине гильзы 4, устанавливают ограничительный хомут 6. Раструб 1 и гладкий конец 5 быстро надвигают на нагревательный элемент 3 (рис. 7.4, б). Время нахождения концов труб на нагревательном элементе должно обеспечить равномерное оплавление всей площади соприкасающихся поверхностей без потери формы и жесткости деталей. Если надвигание производить медленно, то концы соединяемых труб могут прогреться на всю толщину стенки или большую часть ее и потерять форму.

Процесс оплавления продолжают до тех пор, пока у кромок раструба и на трубе по всему периметру не появится валик оплавленного материала высотой 1...2 мм. После этого быстро раздвигают соединяемые трубы и удаляют элемент из зоны соединения. Затем, не бол ее чем через 2...3 с, трубы соединяют, вводя гладкий конец трубы 5 в раструб 1 (рис. 7.4, в) и выдерживая их под осевой нагрузкой 20...30 с до начала отверждения материала. После соединения труб поворачивать и смещать их относительно друг друга не допускается.

|

Рис. 7.4 - Технологическая последовательность контактной

раструбной сварки

а — введение нагревательного элемента, б — оплавление концов труб, в — соединение труб;

1 — раструб, 2 — дорн, 3 — нагревательный элемент, 4 — гильза, 5 — гладкий конец, 6 — хомут

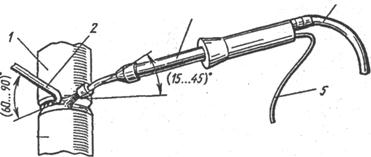

Сварку нагретым газом с применением присадочного материала (рис. 7.5) выполняют путем разогрева кромок соединяемых труб (деталей) 1 и прутка 2 присадочного материала с помощью горелки З и последующего заполнения шва материалом прутка 2, который вдавливают в разогретые поверхности. Этот способ универсален, так как позволяет производить сварку в любом положении шва, не требует точной подгонки деталей и сложного инструмента.

В горелки 3, используемые для подогрева стыка, газ подается от компрессора по шлангу 4. Газ нагревается электрической спиралью, питаемой током по проводу 5 и через сопло подается в зону сварки.

|

Рис. 7.5 - Сварка пластмассовых труб нагретым газом

с применением присадочного материала

1 — трубы, 2— пруток из присадочного материала, 3— горелка, 4 — шланг для подачи газа, 5 — провод

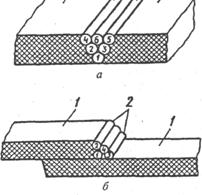

Сварка труб нагретым газом может быть стыковой (рис. 7.6, а) или раструбной (рис. 7.6, б). Прочность стыкового соединения на растяжение выше, чем раструбного, а на изгиб — наоборот.

Рис. 7.6 - Стыковое (а) и раструбное (б) соединения пластмассовых труб:

1— соединяемые трубы, 2 — сварные швы.

Сварку труб нагретым газом ведут в такой последовательности: подготовляют пруток присадочного материала к сварке, подбирают горелку и включают ее, контролируют температуру нагретого газа и производят сварку.

При подготовке труб к сварке зачищают и обезжиривают места сварки. При стыковой сварке труб толщиной 2...5 мм снимают фаску под углом 60...650.

Материал прутка выбирают в соответствии с материалом свариваемой трубы, его толщиной, геометрией шва, прочностью соединения. Для сварки используют пруток простого (круглого) и сложного (двойного) профиля толщиной 3...4 мм. Пруток простого профиля используют при сварке труб толщиной до 5 мм, сложного профиля — при большей толщине. Конец прутка обрезают под углом 30°.

Горелку подбирают так, чтобы диаметр ее сопла был на 1 мм больше диаметра прутка. Подача газа 3...7 м3/ч при давлении перед горелкой до 0,04 МПа. Температура газа на выходе из сопла зависит от вида материала: для ПВХ, ПНП — 230...270°С; ПВП, ПП - 250...3000С.

Горелку включают и выводят на расчетный режим так. Открывают вентиль подачи сжатого воздуха и включают питание спирали. Через 3...5 мин после прогрева горелки окончательно устанавливают температуру газа, регулируя его подачу: при уменьшении подачи температура повышается, при увеличении — уменьшается. Температуру контролируют термометром или путем теплового воздействия на контрольные образцы. При этом на кусочке, отрезанном от свариваемого изделия и размещенном на расстоянии 6...8 мм от сопла, через 5 с должно появиться матовое пятно, а белая бумага, поднесенная к соплу, должна окраситься в темнобурый цвет.

Нагретый газ должен быть чистым: не содержать пыли, масла и других веществ, ухудшающих качество шва. Чистоту нагретого газа проверяют, размещая на пути потока белый кусок хлопчатобумажной ткани или бумаги: на них не должно появляться черных пятен или точек.

При сварке пластмассовых труб 1 (рис. 7.5) струю горячего газа направляют попеременно круговыми или колебательными движениями горелки 3 на пруток 2 и свариваемые кромки до образования матовой поверхности. Расстояние между наконечником горелки и поверхностью свариваемого шва должно быть 5...8 мм. По мере размягчения прутка и свариваемых труб пруток с усилием (для прутка диаметром 3 мм— 18...22 Н, а диаметром 4 мм— до 30 Н) вдавливают в разделку стыка. При этом его следует держать под углом к оси трубы: при стыковой сварке — 60...90°; при раструбной — 45°. Сопло горелки должно составлять с осью трубы угол 15...25° — для труб толщиной стенки до 5 мм и З0...45° — свыше 5 мм в направлении, противоположном общему направлению сварки.

При сварке пруток держат в левой руке между большим и указательным пальцами на расстоянии 70...80 мм от поверхности сварки, а горелку— вправой руке. Пруток укладывают в шов в определенном (1...6) порядке (см. рис. 6), обеспечивая равномерное распределение напряжений в шве. По мере укладки прутка пальцы передвигают равномерно вверх. Перехватывать пруток следует плавно, не прерывая процесса сварки.

При этом следят, чтобы при укладке первого валика часть прутка выступала с внутренней стороны шва на 0,5...1 мм, а раструбных соединений, чтобы катет углового шва по периметру трубы был равен толщине стенки раструба.

При размягчении прутка на расстоянии более 20...30 мм от точки сваривания сварку приостанавливают и пруток охлаждают. При смене или обрыве прутка конец приваренного прутка нагревают и срезают под углом 20...30е, затем к полученному срезу внахлестку приваривают также подготовленный новый пруток. Необходимо, чтобы на шве расстояние между стыками прутков было не менее 8 мм.

2015-02-04

2015-02-04 2230

2230