После выбора варианта системы ТОиР для элементов, функциональных систем и в целом оборудования, формируют содержание программы их реализации, регламентирующей виды, последовательность и периодичность проведения профилактических и ремонтных работ.

В процессе технической эксплуатации оборудования должны проводиться k-е работы, связанные с контролем hi параметров, чисткой, смазкой, регулировкой, заменой или ремонтом тех его элементов, параметры которых находятся в области значений hiÎ{h*;h**}. Очевидным является то, что основой технической эксплуатации является контроль технического состояния оборудования, по результатам которого корректируется теоретическая и формируется окончательно практическая программа (виды, последовательность и сроки) ремонтно-профилактических работ. Контроль технического состояния (КТС) оборудования может быть непрерывным (текущим), периодическим (плановым) и аварийным (неплановым). Текущий КТС выполняется в процессе ежемесячного технического обслуживания (ТО) оборудования. При этом контролируются только те hi параметры, определение значений которых не требует разборочных операций. Плановый КТС выполняется с определенной периодичностью, соответствующей ресурсу одного или более элементов оборудования, значения контролируемых hi параметров которых равны или близки к предельным значениям hi**. Периодичность этого вида КТС, по-существу, определяет периодичность проведения планового, периодического ТО или ремонтов. Каким же образом устанавливается периодичность выполнения этих k-х работ?

Известны три метода определения периодичности выполнения k-х ремонтно-профилактических работ при технической эксплуатации оборудования: расчетно-аналитический, опытно-статистический и нормативный.

Сущность первого метода заключается в установлении и использовании при расчетах функций связи между упреждающими допусками Dhi = hi** - hi* на контролируемые параметры hi (tk) и времени проведения k-х работ, т.е. DТ=tk-1-tk. Трудность реализации этого метода заключается в том, что для определения периодичности проведения k-х работ необходимо иметь в наличии исходные функции связи по всем контролируемым параметрам оборудования. Причем функция связи может иметь линейный или нелинейный характер, но обязательно должна быть монотонной и имеющей производную на всем участке времени изменения параметров hi = {hi(to); hi(tk)}.

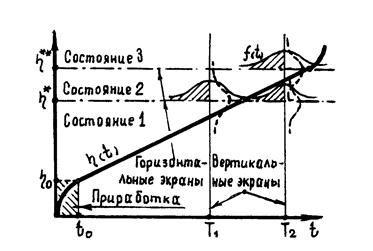

Итак, допустим, что по результатам статистических исследований известна функция hi=¦(ti), удовлетворяющая указанным выше требованиям (рис. 2.5), а область ее изменения {0; h i*} соответствует исправному состоянию изделия (состояние 1), область {hi*; hi**} соответствует состоянию профилактических замен (состояние 2), область { hi**; ¥} соответствует неработоспособному состоянию (состояние 3).

Рис. 2.5. Графическая интерпретация метода определения

периодичности k-х работ

Моменты проведения k-x работ (Т1 и Т2 на рис. 2.5) выполняют роль своеобразного вертикального экрана, а рубежные значения критериев качества функционирования объекта, проведения k-ой работы, (hi*; и hi**) выполняют роль горизонтальных экранов. Для предупреждения аварийной ситуации в работе оборудования моменты проведения k-х работ должны быть выбраны, по-крайней мере такими, чтобы им соответствовали значения параметров hi*£ hi(t)< hi**, т.е. чтобы графики функции hi(t) до и в момент пересечения вертикального экрана Т2 (момент проведения k-ой работы) не пересекал горизонтального экрана на уровне hi**. Указанные экраны в данном случае будут поглощающими, предельными, не позволяющими далее эксплуатировать оборудование.

Для определения момента проведения Т2 k-ой работы воспользуемся методикой, изложенной в работе [16]. Пусть tx - случайный момент пересечения, на графике процесса hi(t), уровня hi* или hi**, т.е. t(hi*)=t* и t(hi**)=t** являются в общем случае частью множества {tx}. При условии непересечения графиком функции h (t) уровня h**, т.е. при фиксированном уровне h**, tx £ T1 будет иметь место тогда и только тогда, когда hi> hi* и tх £ T2 тогда и лишь тогда, когда hi> hi**. Из этого следует, что для пересечения событий {tx£T1}Ç{ tх £ T2}={ tх £ T1} на уровне h** тогда и только тогда, когда {hi>h*}Ç{h>h**}={h>h**} для момента времени T2. Таким образом, пересечение событий по {tx} и {hi} будет выполняться при условии:

Р {tx£T1} при h*=P {h>h**} при T2,

откуда можно сделать обобщенный вывод, что

. (2.24)

. (2.24)

В выражении (2.24) ¦(tx, hi*) и j(hi, T2) - соответственно плотности распределения случайной величины tx на уровне h* и случайной величины hi, принадлежащей множеству значений hi(t) для однотипных изделий, k-х работ, в момент времени T2. Если мы примем за определяющий, поглощающий, экран уровень hi* (т.е. отказ по параметру hi не допускается) при моменте T2, то по аналогии с (2.24) получим

. (2.25)

. (2.25)

Обобщая (2.24) и (2.25), получаем:

. (2.26)

. (2.26)

В работе [16] выражение (2.26) интерпретируется следующим образом: для монотонного случайного процесса hi(t) с заданными T1 и h** очередной срок диагностирования (у нас - проведения k-ой работы) и наименьшее предотказовое значение параметра h* удовлетворяют уравнению (2.26). С инженерной точки зрения, значение выражения (2.26) в том, что с его помощью, зная T1 , h**, h* и функцию hi(t), можно рассчитать время проведения T2 k-ой работы. При этом значение T1 можно принимать или равным нулю (с начала эксплуатации изделия), или рассчитать из условия заданного уровня вероятности безопасной работы Рзад и допустимой вероятности отказа qдоп, связанных выражением:

qдоп = 1 - Рзад

из условия

. (2.27)

. (2.27)

После проведения расчетов периодичностей проведения k-х работ производят их группирование по критерию кратности соответствующих им периодам Tki. Это позволяет, в итоге, сформировать структуру “жизненного” (ремонтного) цикла для конкретного типоразмера оборудования и объемы работ, соответствующих каждому элементу структуры (контролю технического состояния, техническому обслуживанию, текущему, среднему, капитальному ремонтам). Методика группирования изложена ниже.

Сущность опытно-статистического метода определения периодичности k-х работ сводится к статистической оценке ресурса Tk изделия по результатам испытаний его аналогов на соответствие этого ресурса упреждающим допускам Dhi =h**- hi* одного или нескольких контролируемых i-ых параметров. При этом Dhi является заданной величиной, а Tki может определяться или при испытаниях изделия до достижения параметром hi его допустимой величины hi*, или при ускоренных испытаниях методами, например, апроксимации по времени, нагрузке, “доламывания” и др. [21]. После определения Tki по всем i-ым контролируемым параметрам, определяющим состояние изделия, формируется ряд кратности сроков выполнения k-х работ [22]. Первым членом этого ряда будет минимальная из всех Tki периодичность выполнения k-ой работы, вторым членом ряда будет периодичность, равная 2 Tkimin, третьим членом - периодичность с 3 Tkimin и так далее до максимальной периодичности Tkimах. Кроме того, к каждому члену ряда соотносят k-е работы, для которых периодичность их выполнения кратна или близка к периодичности Tkimin с допуском (±DТ), определяемым критерием оптимальности на несоответствие этих периодичностей. В качестве критерия оптимальности может быть принят, например, размер ущерба, связанный с отказом изделия по hi параметру (если его периодичность Ti меньше периодичности одного из ближайших членов ряда) или с недоиспользованием ресурса изделия по hi параметру (если его периодичность Ti больше периодичности ближайшего члена ряда). Таким образом, каждый из членов ряда в итоге будет соответствовать определенному объему, множеству k-х работ. Минимальные объемы будут соответствовать объему работ при техническом обслуживании, максимальный - капитальному ремонту оборудования, промежуточные - текущему, среднему ремонтам.

Таким образом, определение периодичностей проведения множеств k-х работ по первому или второму рассмотренным методам, это и есть процесс формирования программ реализации варианта той или иной системы ТОиР. С одной стороны, программа по форме будет представлять собой структуру проведения ремонтно-профилактических работ (структуру “жизненного”, ремонтного - для восстанавливаемых изделий, цикла), а с другой стороны - по содержанию - будет определять состав и объемы ремонтно-профилактических работ на различных этапах технической эксплуатации оборудования [23].

Сформированная программа, утвержденная в отраслевом или ином порядке, является нормативным документом. В дальнейшем эту программу можно использовать в качестве исходной для формирования программ ТОиР аналогичного оборудования. Одними из таких нормативных документов являются Положения о ППР [12, 13, 14].

Использование этих документов и лежит в основе третьего, нормативного метода формирования программы ТОиР оборудования. Очевидно, что каждый из рассмотренных методов формирования процессов технической эксплуатации является наиболее рациональным для конкретных условий. Так, первый метод наиболее приемлем при решении вопросов технической эксплуатации импортного оборудования новых видов моделей; второй метод - для нового оборудования на этапе, например, испытания опытно-промышленного образца; третий метод - на этапе планирования или пересмотра задач, технической политики, по технической эксплуатации уже используемого предприятием оборудования.

В табл. 2.3 приведены сведения из отраслевых Положений о ППР, касающиеся структур ремонтных циклов некоторых видов оборудования.

Таблица 2.3.

Характеристика структуры ремонтных циклов оборудования *1

| Оборудование __________________________ Признаки Вид | Число ремонтов в цикле ____________________ средних текущих | Число плано-вых осмот-ров (ТО) в межре-монтном периоде | Норма-льная продолжитель-ность ремон-тного цикла, ч (год) | ||

| Металлорежущее массой до 10 т | Точность Н П,В,А,С | - - | |||

| Кузнечно-прессо-вое: прессы, литьевое; молоты, ковоч-ные, гибочные ма-шины; с гидроприводом с ручным приво-дом | - | ||||

| Деревообрабаты-вающее, до 5 т | Точность Н | - | |||

| Литейное: смесители, песко-меты, стержневое, галтовочное; формовочное; Для спецлитья Для ремонта бы-товой техники Для изготовления и ремонта метал-лоизделий | - - - - |

Продолжение табл. 2.3.

| Швейные машины Трикотажное, шерсте- и ваточе-сальное Для изготовления и ремонта обуви Фотооборудова-ние Парикмахерских Для химической чистки органичес-кими растворите-лями Для химической чистки синтети-ческими раство-рителями Пятновыводные станки Прессы, манеке-ны, столы глади-льные химчисток Вспомогательное химчисток Стирально-от-жимные машины б/о**2 Центрифуги б/о Барабаны суши-льные автомати-зированные, раст-рясочные машины б/о Красильное (бар-ки) Ковровое Крановое Конвейеры | - - - - - - - - - - - |

Продолжение табл.2.3

| Энергетическое: котлы давлением (0,8-1,3) Мпа; химводоочистки и водоподготовки; воздухоподогре-ватели, экономай-зеры, бойлеры, теплообменники; вентиляторы-ды-мососы; компрессоры ро-тационные и пор-шневые; насосы центро- бежные, поршне-вые,дозировоч-ные; калориферы, цик-лоны; сети трубопровод-ные | - - - - - - - - | ||||

| Электротехничес-кое: сети электричес-кие, распредели-тельные устройст-ва, светильники; электродвигатели; аппаратура уп-равления и защиты электро-приводов; электросварочное | - - - - |

*1 - вторая структурная характеристика дана для двухвидовой структуры ремонтного цикла.

**2 - оборудование предприятий бытового обслуживания населения.

2015-02-18

2015-02-18 1233

1233