1. Задание 1............................................................................................. 3

4. Задача 9............................................................................................. 24

Список литературы................................................................................ 26

1. Задание 1

Разработать комплекс мероприятий по БЖ на участке или в цехе, где Вы работаете, или хорошо знаете или предполагается выбрать для дипломного проектирования.

На основе анализа технологического процесса и условий труда в данном цехе (с выявлением производственных опасностей и вредностей):

1). Дать экологическую, санитарную и безопасную характеристики производственного помещения;

2). Определить пути эвакуации из цеха при авариях и пожарах;

3). Рассчитайте требуемый воздухообмен и обоснуйте необходимость применения очистных устройств для установленной санитарно-защитной зоны.

4). Рассчитайте искусственное освещение на рабочем месте методом светового потока.

5). Обоснуйте категорию производства по пожаровзрывоопасности и определите возможные причины взрывов и пожаров в вашем цехе.

Решение:

В качестве анализируемого цеха выбран цех по производству ДВП, с размерами – 30 × 18 × 4,5 м.

1). К основным опасным и вредным факторам в деревообрабатывающей промышленности относятся:

- повышенные запыленность и загазованность воздуха рабочей зоны;

- повышенная или пониженная температура поверхностей оборудования или материалов;

- повышенная или пониженная температура воздуха рабочей зоны;

- повышенная или пониженная влажность воздуха;

- повышенная или пониженная подвижность воздуха;

- повышенный уровень шума и вибрации;

- опасный уровень напряжения в электрической сети;

- повышенный уровень статического электричества;

- отсутствие или недостаток естественного освещения;

- недостаточное освещение рабочей зоны;

- движущиеся части машин и оборудования;

Дадим собственные рекомендации по устранению опасностей для рассматриваемого вида работ:

При разработке технологических процессов, проектировании, изготовлении и эксплуатации машин, производственных зданий и сооружений, а также при организации рабочего места следует принимать все необходимые меры по снижению шума на рабочем месте до значений, не превышающих допустимые, указанные в СН 2.2.4/2.1.8.562-96. К таким мерам относятся:

– конструктивные решения (уменьшение шума машин в источнике их образования);

– строительно-акустические мероприятия;

– применение средств индивидуальной защиты;

– организационные мероприятия (выбор рационального режима труда и отдыха, сокращение времени нахождения в шумных условиях и другие мероприятия).

Уменьшить шум в источнике можно за счет совершенствования режущего инструмента, повышения точности изготовления отдельных узлов машины, уменьшения зазоров, улучшения статической и динамической балансировки движущихся частей, замены звучных материалов менее звучными (стальных шестерен пластмассовыми), устройства глушителей шума.

Совершенствование режущего инструмента ведется по пути увеличения его периода стойкости. Работа острыми лезвиями дает высокую производственную эффективность, снижает уровень шума при обработке древесины и древесных материалов.

В продольно-фрезерных станках хорошие результаты дает применение спиралевидных ножей, которые обеспечивают непрерывный безударный процесс резания и более плавно врезаются в обрабатываемый материал. Замена обычных ножевых валов валами со спиральными ножами снижает уровень звука строгальных станков на 7-15 дБ. Дополнительно снизить шум можно, применяя перфорированные губки-стружколоматели, которые способствуют снижению уровня шума при холостом ходе (в полосе частот 250 - 2000 Гц) на 4-9 дБ, рабочем режиме (в диапазоне частот 2500 - 8000 Гц) на 2 - 5 дБ.

Если шум в источнике не может быть снижен до допустимых уровней, то в этом случае необходимо использовать метод звукоизоляции, заключающийся в создании конструкций, препятствующих распространению шума от источника. Звукоизолирующие конструкции изготовляются из плотных твердых материалов (металла, дерева, пластмассы) и устанавливаются без жестких связей с оборудованием.

Одним из распространенных методов борьбы с шумом является звукопоглощение, основанное на переходе колебательной энергии в теплоту за счет трения в звукопоглотителе.

Звукопоглощающие материалы (минеральный войлок, стекловата, поролон и др.) должны быть сравнительно легки и пористы. Облицовка эффективна в малых помещениях объемом не более 300 м3. В больших помещениях шум снижают с помощью звукопоглощающих экранов. Однако на низких частотах эффективность экрана очень мала. Она возрастает с повышением частоты.

Ставить экран рекомендуют на минимально возможном расстоянии от источника шума. Размеры экрана должны в 2 раза и более превышать размеры источника шума.

К числу основных строительно-акустических методов по снижению уровней звукового давления в цехах относятся:

- установка оборудования, производящего шум меньших уровней;

- установка оборудования и машин в отдельное помещение с повы-шенной звукоизоляцией;

- установка звукоизолирующих кожухов, полукожухов и кабин закрытого и полуоткрытого типов для оператора, кабин для отдыха и дистанционного управления;

- рациональная планировка цехов и размещение зеленых насажде-ний на территории предприятия;

- установка акустических экранов у наиболее интенсивных источни-ков шума;

- акустическая звукопоглощающая облицовка помещений, установка кулисных звукопоглотителей в зоне работы оборудования;

- устройство вибропоглощающих покрытий;

- устройство глушителей шума в системах отопления, вентиляции и кондиционирования воздуха, вакуум-насосах, компрессорных установках;

- выделение приводного оборудования в отдельное помещение либо частичная его изоляция с обязательным устройством звукопоглощающей облицовки на участке размещения приводного оборудования;

- установка глушителей на технологические конвейеры подачи дре-весины окорочного барабана к рубильной машине;

- установка приемных и выгрузочных воронок к рубильной машине из металлов с демпфирующим слоем.

Гигиенические допустимые уровни вибрации регламентирует ГОСТ 12.1.012-90 «Вибрационная безопасность. Общие требования».

Для защиты от вредного воздействия вибрации на работающего ис-пользуются следующие методы:

– уменьшение вибрации в источнике ее возникновения;

– дистанционное управление или автоматизация процесса;

– виброгашение;

– вибропоглощение;

– виброизоляция.

Для уменьшения амплитуды вибрации на рейсмусовых и фуговальных станках применяются нежесткие способы крепления ножей, в частности, гидравлическая система крепления ножей в пазах вала. В качестве рабочей среды гидропривода крепления ножей используются минеральные масла и гидропластмассы. Для снижения вибрации пильных дисков на круглопильных станках в режиме холостого хода применяется демпферный диск, диаметр которого равен 2/3 диаметра пилы.

Виброгашение достигается увеличением массы агрегата или повышением его жесткости. Увеличение массы чаще всего осуществляется путем установки агрегатов на самостоятельные фундаменты или массивные плиты между основанием и агрегатом.

Вибропоглощение (вибродемпфирование) осуществляется за счет увеличения потерь энергии в системе, что достигается применением вязких смазочных материалов, переводом механической колебательной энергии в другие виды энергии.

Виброизоляция заключается во введении в колеблющуюся систему дополнительной упругой связи, которая уменьшает долю вибрации, передающейся от агрегата к основанию, смежным конструкциям или к человеку.

Если значения вибрации не удается снизить до нормативных величин, то необходимо применять средства индивидуальной защиты (виброзащитные рукавицы или перчатки) и соблюдать рациональные режимы труда и отдыха.

Электробезопасность, в соответствии с ГОСТ 12.1.019-79, представляет собой систему организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия электрического тока и электрической дуги.

Для обеспечения электробезопасности применяют следующие технические способы и средства: защитное заземление, зануление, защитное отключение, выравнивание потенциалов, малое напряжение, изоляцию токоведущих частей, электрическое разделение сетей, оградительные устройства, блокировку, предупредительную сигнализацию, знаки безопасности, предупредительные плакаты, электрозащитные средства.

Защитному заземлению или занулению подлежат металлические части электроустановок, доступные для прикосновения человека, которые могут оказаться под напряжением в результате повреждения изоляции.

Статическое электричество возникает:

– при движении пылевоздушной смеси в незаземленных трубах и аппаратах (пневмотранспорте, при размоле, просеивании, аэросушке);

– во время трения трансмиссионных ремней (прорезиненных и кожаных диэлектриков) о шкивы;

– от трения шлифовальной шкурки (при работе на ленточно-шлифовальных станках) о шкивы, утюжок и обрабатываемый материал.

Образующиеся заряды статического электричества устраняют чаще всего путем заземления частей производственного оборудования. При невозможности устройства заземления практикуется повышение относительной влажности воздуха в помещении до 70 %. Этого можно достичь кондиционированием воздуха.

Если по условиям производства недопустимо повышение влажности, для уменьшения удельного поверхностного электрического сопротивления рекомендуется применение поверхностноактивных, антистатических препаратов. Для обработки шлифовальных лент рекомендуются антистатические покрытия и смазки.

К средствам индивидуальной защиты от статического электричества относятся электростатические халаты и специальная обувь, подошва кото-рой выполнена из электропроводной резины, а также антистатические браслеты.

Большую опасность представляет атмосферное статическое электричество, эффективным средством защиты от которого является молниезащита. Она включает комплекс мероприятий и устройств, предна-значенных для обеспечения безопасности людей, предохранения здания, сооружений, оборудования и материалов от взрывов, загораний и разру-шений, возможных при воздействии молний.

Общие требования к безопасности деревообрабатывающего оборудования регламентированы ГОСТ 12.2.026.0-93.

Размещение оборудования должно обеспечить удобные и безопасные условия его обслуживания и ремонта, соответствовать технологическому процессу и не должно создавать встречных и перекрещивающихся потоков при транспортировании сырья и готовой продукции.

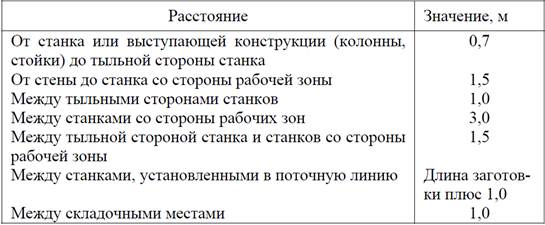

Расстояния между станками, элементами зданий и сооружений должны быть не менее указанных в табл. 1:

Таблица 1. Расстояние между станками, элементами зданий и сооружений

Минимальная ширина проезда при перевозке деталей и изделий внутри производственных помещений должна быть не менее ширины транспортного средства с грузом плюс 1,2 м при перевозке деталей и изделий рельсовым транспортом должна быть равной ширине транспортного средства с грузом плюс 2 м (по 1 м с каждой стороны).

Ширина постоянных проходов, свободных от оборудования и коммуникаций, должна быть не менее 1 м.

Рабочее место у оборудования, при работе на котором не исключена опасность разрыва режущего инструмента и выброса режущим инструментом обрабатываемого материала или его обрезков, должно быть расположено вне зоны возможного выброса.

Место работы у горячих прессов и другого оборудования, выделяющего тепло, должно защищаться экранами, чтобы интенсивность теплового облучения не превышала 100 Вт/кв.м.

Приямки в зоне работы подъемных столов, этажерок, прессов должны быть ограждены перилами высотой не менее 1,0 м и бортиками высотой 0,15 м.

Материалы, заготовки, готовые изделия и отходы не должны создавать помехи на рабочих местах. Их временное складирование высотой не более 1,5 м от пола в цехе или на рабочей площадке допускается только в специально отведенном месте, оборудованном стеллажами, стойками, емкостями с возможностью механизированного перемещения и удаления из цеха или с площадки.

При эксплуатации грузоподъемного оборудования, управляемого с пола, необходимо предусматривать свободный проход для лиц, управляющих этим оборудованием.

Все производственные здания и сооружения с наличием в них рабочих мест должны подвергаться периодическим общим и частичным осмотрам. Общие осмотры проводятся специально назначенной комиссией 2 раза в год – весной и осенью. Результаты всех видов осмотров должны оформляться актами, в которых отмечают обнаруженные дефекты, а также меры и сроки их устранения.

При рассмотрении противопожарных мероприятий необходимо:

- определить категорию производства всех участков;

- дать требуемую степень огнестойкости здания цеха и сравнить с фактической, отметить особенности размещения оборудования и систем пневмотранспорта;

- провести сравнительный анализ необходимого и фактического количества ручных средств пожаротушения, пожарных кранов, гидрантов с необходимыми расчетами;

- осветить комплекс существующих и рекомендуемых средств пожарной сигнализации и автоматических средств пожаротушения.

Наиболее правильным решением защиты атмосферы от загрязнения является создание технологий на основе комплексного использования исходного сырья и материалов. Различают три вида разработки технологий.

1. Замкнутый безотходный технологический процесс, предусматривающий полное использование отходов для получения готовой продукции на данном или соседнем производстве, а сам технологический процесс герметизирован.

2. Технологический процесс, предусматривающий возврат окружающей среде отходов в природном состоянии. Например, запыленный и загазованный воздух возвращается в атмосферу после очистки до безвредного состояния (до состава атмосферного воздуха). Отходы и компоненты, извлеченные из отходов, которые не присутствуют в атмосфере, гидросфере и литосфере, направляют на утилизацию.

3. Технологический процесс, предусматривающий возвращение отходов для переработки. При этом учитывают допустимые пределы выбросов в атмосферу.

Деревообработка отличается многообразием технологических операций, при которых образуется пыль различной крупности. Дисперсный состав пыли различен. Он зависит от технологического процесса. Пыль способна в определенных условиях воспламеняться и взрываться. Взрыв может произойти при значительных отложениях древесной пыли на технологическом оборудовании, в системе вентиляции (воздуховодах), циклонах, фильтрах, бункерах, на строительных конструкциях. Пыль, взвешенная в воздухе, может взрываться только при определенных концентрациях.

Для предотвращения загрязнения атмосферного воздуха в проектах следует использовать безотходную технологию либо технологию с минимальными выделениями в атмосферу вредных и неприятно пахнущих веществ. Надо заменить использование токсичных материалов менее токсичными или нетоксичными, обеспечить максимальную герметизацию, уплотнение стыков и соединений технологического оборудования и трубопроводов. Рекомендуется более широко использовать гидро- и пневмотранспорт для перемещения пылящих материалов, применять блокировку и автоблокировку технологического оборудования с санитарно-техническими устройствами, а также внедрять установки по очистке и обезвреживанию производственных выбросов.

Результаты анализа опасных и вредных факторов представим в виде табл. 2.

Таблица 2

| Номер пункта | Операция (рабочее место) | Опасные факторы | Вредные факторы | Источники, вызывающие опасность | Примечания |

| Пропарка и размол щепы | +Т, Тв, ВЛ, СТ, ДВ, Э | П, Г, Ш, ИО | Тепловое оборудование, приводы, захваты, токоведущие неизолированные части | – | |

| Проклейка древесноволокнистой массы | ДВ, Э | Г | Приводы, захваты, химические реагенты, токоведущие неизолированные части | + | |

| Сушка древесноволокнистой массы | +Т, Тв, | Г | Тепловое оборудование | – | |

| Формирование ковра | ДВ | Ш | Приводы, оборудование | + | |

| Подпрессовка и раскрой непрерывного ковра | ДВ, СТ | П, ИО | Приводы, оборудование | + | |

| Горячее прессование ковра | +Т, Тв, ВЛ, ДВ | Г | Приводы, тепловое оборудование | + | |

| Послепрессовая обработка плит | СТ, ДВ | П, Ш, ИО | Приводы, захваты | + |

Условные обозначения: П – запыленность; Г – загазованность; +Т – повышенная температура поверхностей оборудования; ТВ – повышенная либо пониженная температура воздуха; ВЛ – повышенная либо пониженная влажность воздуха; С – сквозняки либо ветер; ЕО – недостаток естественного освещения; ИО – недостаток искусственного освещения; Ш – повышенный шум; В – повышенная вибрация; СТ – статическое электричество; МИ – микроорганизмы (бактерии, вирусы, простейшие и т.д. – конкретизировать); МК – макроорганизмы (животные, растения – конкретизировать); ДВ – машины и механизмы, имеющие незащищенные подвижные элементы, представляющие опасность; Э – электротравмы, Псф – психофизические факторы (физические и нервно-психические перегрузки); + - места несчастных случаев.

Приведем описание имеющихся защитных средств. Дадим рекомендации по уменьшению влияния неблагоприятных факторов на работающих для каждого рабочего места.

В рассматриваемом цехе по производству ДВП предусмотрены следующие защитные средства:

- защитные ограждения, кожухи движущихся, выступающих и токоведущих частей оборудования;

- оборудование, которое имеет открытые поверхности, снабжено закрытыми колпаками с устройством местных отсосов;

- оборудование цеха снабжено светозвуковой сигнализацией;

- смотровые люки изготовлены из прозрачного материала и прочно закреплены;

- гидравлический пресс оборудован вытяжным зонтом для удаления вредных газов и паров, образующихся во время прессования, а также иметь металлические экраны для предотвращения разбрызгивания воды во время смыкания плит пресса. пресс также оборудован контрольно-регулировочной аппаратурой и автоматической аварийной сигнализацией для предотвращения травмирования работников при аварийном размыкания плит пресса (падение давления в гидросистеме, отключения электроэнергии);

- средства индивидуальной защиты персонала (костюм хлопчатобумажный, очки защитные, перчатки, средства защиты органов слуха).

Для уменьшения влияния неблагоприятных факторов на работающих при пропарке и размоле щепы, проклейке и сушке древесноволокнистой массы, горячем прессовании следует предусмотреть дополнительные мероприятия по нормализации микроклимата. Для обеспечения комфортных условий труда необходимо поддерживать тепловой баланс между выделениями теплоты организмом человека и отдачей тепла окружающей среде. Обеспечить тепловой баланс можно, регулируя значения параметров микроклимата в помещении (температуры, относительной влажности и скорости движения воздуха) с применением систем вентиляции и кондиционирования воздуха. На участках пропарки и размола щепы, подпрессовки и раскроя непрерывного ковра, послепрессовой обработки плит следует установить дополнительное освещение (дополнительные потолочные светильники). На 1, 4 и 7 участках необходимо провести мероприятия по снижению шумового воздействия. Кроме того обрезки кромок плит и опилки от пильных дисков на участке послепрессовой обработки должны удаляться системой местных отсосов. Рабочие места на участке упаковки плит должны быть оборудованы специальными столами, транспортными грузоподъемными механизмами и увязочные приспособлениями.

Оценим соответствуют ли параметры микроклимата на рабочем месте – цех по производству ДВП – требованиям СанПиН 2.2.4.548-96, если фактические параметры соответственно равны:

– температура рабочей зоны - tpз = 22°С;

– относительная влажность – w = 75 %;

– скорость движения воздуха – V = 0,1 м/с;

– энергозатраты на выполнение работ – Эз = 245 Вт;

– температура наружного воздуха – tн = 7°С;

– продолжительность пребывания на рабочем месте Т = 6,5 ч, с перерывами.

Определяем категория тяжести работ при уровне энергозатрат 245 Вт – средняя – IIб 233-290 Вт, – работы, связанные с постоянной ходьбой, перемещением и переноской тяжестей до 10 кг и сопровождающиеся умеренным физическим напряжением;

Найдем оптимальные и допустимые параметры микроклимата в холодный период (tн = 7°С):

– оптимальная температура воздуха tопт = 17-19°С, оптимальная относительная влажность wопт = 40-60%, оптимальная скорость движения воздуха Vопт = 0,2 м/с;

– допустимая температура воздуха tдоп = 15-22°С, допустимая относительная влажность wдоп = 15-75%, допустимая скорость движения воздуха Vдоп = 0,2-0,4 м/с;

Оформим полученные показатели в виде таблицы:

| Категория тяжести 245 Вт – средняя IIб | ||||

| Период года 7°С – холодный | ||||

| Постоянство рабочего места 6,5 ч. с перерывами | ||||

| Параметр | Ед.изм. | Фактическое значение | Нормируемое значение | |

| оптимальное | допустимое | |||

| Температура | °С | 17-19 | 19,1-22 | |

| Влажность | % | 40-60 | 15-75% | |

| Скорость движения воздуха | м/с | 0,1 | 0,2 | 0,4 |

Проведенное исследование показывает, что условия труда при выполнении работ по производству ДВП не удовлетворяют требованиям СанПиН 2.2.4.548-96 по скорости движения воздуха, а по температуре воздуха и влажности находится на границе допустимых значений.

Таким образом, следует предусмотреть оптимизацию по всем параметрам климата: для нормализации требуемых параметров микроклимата, а именно скорости движения воздуха, в производственном помещении следует применять системы вентиляции и кондиционирования воздуха.

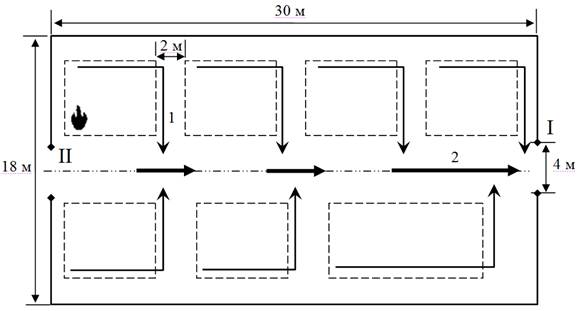

2). Определим пути эвакуации из цеха при авариях и пожарах.

В цехе работают 30 чел. на семи участках в 2 смены. Цех имеет два эвакуационных выхода посередине. Ширина центрального прохода между участками равна 4 м, а ширина проходов между оборудованием и стенами равна 2 м.

Схема эвакуации представлена на рис. 1:

Рис. 1 – Схема эвакуации

– место эвакуации, I, II – эвакуационные выходы;

– место эвакуации, I, II – эвакуационные выходы;

1,2 – участки эвакуационного пути

Для беспрепятственного движения людей необходимо выполнить следующие условия:

– двери на путях эвакуации должны открываться по направлению выхода из здания;

– устройство раздвижных, вращающихся дверей, турникетов на путях эвакуации не допускается;

– ширину дверных проемов при входе в лестничную клетку рассчитывают по числу эвакуирующихся с этажа зданий;

– наружные двери при выходе из лестничных клеток не должны быть меньше ширины марша;

– наружные эвакуационные двери зданий не должны иметь запоров, которые не могут быть открытыми изнутри без ключа;

– коридоры должны иметь естественное освещение;

– не допускается отделка путей эвакуации горючими и полимерными материалами и устройство шкафов, кладовок;

– проектировать коридоры следует без местных сужений, тупиков, выступающих конструкций;

– в местах перепада высот устраивают пандусы.

– эвакуация людей зависит от плотности людских потоков.

3). Рассчитаем требуемый воздухообмен и обоснуем необходимость применения очистных устройств для установленной санитарно-защитной зоны.

Приведем токсикологические характеристики веществ применяемых при изготовлении ДВП:

| Газ | Формула | М, г/моль | ПДК, мг/м3 | Класс опасности |

| Формальдегид | CH2O | 30,03 | 0,5 | |

| Ацетон | C3H6O | 58,08 | ||

| Этилацетат | C4H8O2 | 88,11 | ||

| Фенол | C6H5OH | 94,11 | 0,3 |

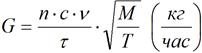

Определяем количества газов, выделяющихся в помещение через неплотности технологической аппаратуры, по формуле:

где n – коэффициент качества эксплуатации, 1 < n < 2;

с – коэффициент, зависящий от давления газов в аппарате, 0,121 < c < 0,370;

v – объем аппарата, в случае формальдегида и фенола 0,5 м3, ацетона и этилацетата 2 м3;

Т – абсолютная температура газа, 293° К;

М – молекулярная масса газа, г/моль;

– время, ч.

– время, ч.

Тогда для формальдегида:

Для определения объема вентилируемого воздуха применим формулу:

L = G / (Gв – Gн) м3/час

где Gв – предельно допустимая концентрация токсичных газов в воздухе рабочего помещения, мг/м3;

Gн – концентрация тех же газов в наружном воздухе, мг/м3 (ПДК веществ для атмосферного воздуха населенных мест), принимаем 0,1ПДК.

Тогда для формальдегида:

L = 0,0025∙106 / (0,5 – 0,05) = 5555,56 м3/час

Ацетона:

L = 0,013∙106 / (200 – 20) = 72,22 м3/час

Этилацетата:

L = 0,0168∙106 / (200 – 20) = 93,33 м3/час

Фенола:

L = 0,0045∙106 / (0,3 – 0,03) = 16666,67 м3/час

Для однонаправленных веществ расчетные значения потребного воздухообмена суммируются: L = 22388 м3/час.

Для определения кратности воздухообмена в помещении применим формулу:

К = L / Vп = 22388 / 2430 = 9,21 час–1

где Vп – объем помещения, в нашем случае 2430 м3;

Согласно СН 245-71, кратность воздухообмена К > 10 недопустима.

Наш расчет удовлетворяет этому требованию К<10, однако так как кратность воздухоомбена достаточно высока, можно принять дополнительное решение по устройству вентиляции в помещении. Например, таким решением может быть исключение распространения растворителей по всему помещению за счет применения местной вытяжной вентиляции.

4). Рассчитаем искусственное освещение на рабочем месте методом светового потока.

Параметры цеха:

– длина – 30 м;

– ширина – 18 м;

– высота – 4,5 м;

– разряд зрительных работ – IVа;

– коэффициент отражения стен – 70%;

– коэффициент отражения потолка – 50%;

– тип светильника – с дуговой ртутной люминесцентной лампой РСП 05, лампы ДРЛ;

– высота рабочей поверхности над уровнем пола (высота стола) – 0,8 м;

– высота подвески светильника от потолка 0,5 м;

Решение:

а). Определяем по СНиП23-05-95 нормативное значение освещенности, учитывая, что разряд зрительной работы – IVа (средней точности), принимаем контраст объекта с фоном – малый, фон – темный, следовательно, Ен = 200 лк.

Коэффициент запаса принимаем равным 1,3, учитывая, что он лежит в пределах (1,2…1,5), коэффициент неравномерности принимаем равным 1,1; коэффициент затенения рабочего места 0,8.

б) Находим расчетную высоту подвески светильника над рабочей поверхностью:

h = hпом – hр.м. – h/,

где hпом – высота помещения, м; h/ – высота подвески светильника от потолка, м, hр.м. – высота рабочего места:

h = 4,5 – 0,5 – 0,8 = 3,2 м.

Тогда, индекс помещения:

i = 30 ∙ 18 / (3,2 ∙ (30 + 18)) = 3,52

в) Коэффициент использования светового потока, зная, что тип светильника в цехе РСП, коэффициент отражения стен и потолка 70 и 50 %, i = 3,52 равен η = 0,65.

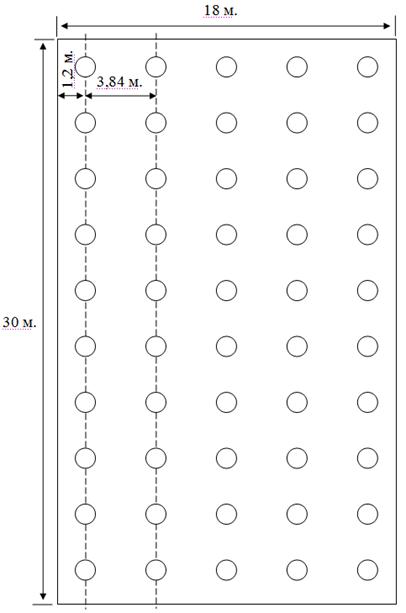

г). Оптимальное относительное расстояние между светильниками РСП берем при отношении L/hр = α = 1,2.

Тогда расстояние между рядами светильников L определяется как:

L = α ∙ h = 1,2 ∙ 3,2 = 3,84 м.

расстояние от стен: l = (0,3÷0,5) ∙ L = 0,5 ∙ 3,84 = 1,2 м.

Выбираем схему размещения – пятирядную по 10 светильников в каждом ряде.

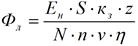

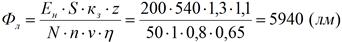

д) Световой поток лампы, необходимый для освещения цеха определяем по формуле:

где ЕН – нормированное значение горизонтальной освещенности, лк;

S – площадь помещения, м2;

kз – коэффициент запаса светильников и износ источников света;

z – коэффициент, учитывающий неравномерность освещения;

N – количество светильников, определенных конструктивно в зависимости от рекомендуемых расстояний между светильниками и строительной конструкцией помещения;

v – коэффициент, учитывающий затенение рабочего места самим работающим;

η – коэффициент использования светового потока, определяется в зависимости от типа светильника, от коэффициента отражения стен и потолка и от индекса помещения (i).

Тогда:

Принимаем тип ртутной люминесцентной лампы с ближайшим световым потоком ДРЛ 125 (6250 лм).

На рис. 1 показана схема расположения светильников, принимая расстояние от стен до светильников 1,2 м, между рядами 3,84 м:

Рис. 2 – Схема расположения светильников

е). Сравниваем фактическую освещенность с номинальной:

Δ = (Ффакт – Фном) / Фном ∙ 100% = (6250 – 5940) / 5940 ∙ 100% = 5,2% < 20%

Таким образом, для освещения помещения производственного цеха с размерами 30×18 м, для обеспечения нормативной освещенности равной 200 лк, будем использовать лампы ДРЛ125 мощностью 125 Вт и номинальным световым потоком 6250 лм. Лампы выбраны с избытком светового потока, избыток составляет 5,2%, что находится в пределах допустимых отклонения (-10% – +20%).

5). Обоснуем категорию производства по пожаровзрывоопасности и определим возможные причины взрывов и пожаров в цехе по производству ДСП.

Для заданного производственного помещения и соответствующего его назначению технологического процесса определим категорию пожарной опасности (глава 8, [1]).

Относим здание к категории Б – горючие пыли или волокна, легковоспламеняющиеся жидкости с температурой вспышки более 28 °C, горючие жидкости в таком количестве, что могут образовывать взрыво-опасные пылевоздушные или паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа.

Требуемая степень огнестойкости производственного здания [2] зависит от категории, этажности (высоты здания), класса конструктивной пожарной опасности здания, площади этажа, в пределах пожарного отсека зданий и для наших условий равна III.

Существуют следующие общедоступные методы повышения огнестойкости строительных конструкций и материалов:

- Пропитка материалов и конструкций антипиренами.

- Покрытие поверхности специальными огнезащитными красками (толщина слоя защитного покрытия до 200 мкм).

- Обмазка огнезащитными пастами (огнестойкой мастикой и герметиками) и огнезащитной штукатуркой слоем, толщиной до 2-х см.

- Облицовка огнестойкими обоями

- Защита строительных конструкций жесткими экранами: огнестойкими плитами, панелями, щитами и др.

Определим вид и количество первичных средств пожаротушения в соответствии с «Нормами первичных средств пожаротушения для производственных и складских помещений»: химические пенные, воздушно-пенные, жидкостные огнетушители из расчета 2 шт. на 200 м2: 540 / 200 ∙ 2 = 6 шт.

Для заданного производственного помещения и соответствующего его назначению технологического процесса определим класс пожаро- и электробезопасности (таблица Приложения 16) – П-II – помещения, в которых выделяются горючие пыль или волокна, переходящие во взвешенное состояние; в этих случаях возможен пожар (но не взрыв), так как содержание горючих пыли или волокон в воздухе по условиям эксплуатации не достигает взрывоопасных концентраций или вследствие физических свойств их нижний предел взрываемости более 65 г/м3.

Для требуемого класса пожаро- и электробезопасности назначим необходимый тип электропроводки, а также тип исполнения для применяемого в данном помещении электрооборудования:

Электрические стационарные машины с искрящими и неискрящими частями: любое взрывозащищенное исполнение для соответствующих категорий и групп взрывоопасной смеси для установок в пределах взрыво-опасной зоны. Закрытое и закрытое обдуваемое исполнение с частями, не искрящими по условиям работы (например, электродвигатели с короткозамк-нутым ротором) вне взрывоопасной зоны в наружных установках. Нормально искрящие части машин должны быть заключены в пылене-проницаемый колпак.

Электродвигатели, а также аппараты и приборы периодически работающих установок, не связанных непосредственно с технологическим процессом (монтажные краны, тельферы и т.п.): невзрывозащищенное исполнение. Ток подводить троллеями, расположенными со стороны монтажного проема (не над технологически-ми аппаратами). Работу крана, тельфера и т.п. производить при отсутствии взрывоопасной концентрации смеси.

Электрические стационарные светильники: любые взрывозащищенные для соответствующих категорий и групп взрывоопасных смесей для установок в пределах взрывоопасной зоны. Пыленепроницаемые вне взрывоопасной зоны.

Штепсельные соединения: пыленепроницаемые вне взрывоопасной зоны.

Вид электропроводки и способ выполнения: в изолированных трубах с тонкой металлической оболочкой.

Провода должны быть удалены от мест скопления горючих материалов и не должны подвергаться механическим воздействиям. Открытая прокладка проводов по деревянным неоштукатуренным стенам и подшивке (потолочной или крышевой) не допускается. Скрытая, в трубах изоляционных с металлической оболочкой, стальных.

2. Задача 9

Определить количество пеногенераторов, порошка и воды, необходимых для тушения растворителя (бензина), занимающего резервуар диаметром D = 30 м.

Решение:

1). Определим площадь пожара F, м2, по формуле:

F = πD2/4 = 3,14 ∙ 302 / 4 = 706,5 м2

2). Определим секундный расход химической пены q, дм3/с, по формуле:

q = F ∙ i = 706,5 ∙ 0,5 = 353,25 дм3/с

где і – интенсивность подачи пены при тушении горючей жидкости, дм3/(с∙м2) (i = 0,5).

3). Найдем необходимое количество пеногенераторов по формуле:

n = q / q0 = 353,25 / 50 ≈ 7 шт.

где q 0 – производительность пеногенератора, дм3/с. Пеногенератор ПГ-50 имеет производительность 45–55 дм3/с.

4). Определим необходимость в пеногенераторном порошке Q, кг, по зависимости:

Q = q1 ∙ t ∙ n = 1,2 ∙ 60 ∙ 7 = 504 кг.

где q1 – расход порошка пеногенератором (для ПГ-50, q1 = 1,2 кг/с); t – время тушения, с (t = 60 c); n – количество принятых пеногенераторов.

5). Определим необходимый расход воды qв, дм3/с, по формуле:

qв = n ∙ q2 = 7 ∙ 10 = 70 дм3/с

где q2 – расход воды на образование пены, подаваемой в пеногенератор (для ПГ-50 q2 = 10 дм3/с).

Ответ: 7 шт. пеногенераторов, 504 кг. порошка, 70 дм3/с воды.

СПИСОК ЛИТЕРАТУРЫ:

1. ФЗ от 22.07.2008 №123-ФЗ «Технический регламент о требованиях пожарной безопасности»

2. СНиП 31-03-2001 «Производственные здания»

3. Челноков, А. А. Охрана труда: учебник / А. А. Челноков, И. Н. Жмыхов, В. Н. Цап. – Минск: Вышэйшая школа, 2011. – 671 с.

4. Челноков, А. А. Охрана труда: учеб. пособие / А. А. Челноков, Л. Ф. Ющенко. – Минск: Вышэйшая школа, 2009. – 463 с.

5. Челноков, А. А. Охрана труда: учеб. пособие / А. А. Челноков. – Минск: БГТУ, 2006. – 294 с.

6. Челноков, А. А. Основы промышленной экологии: учеб. пособие / А. А. Челноков, Л. Ф. Ющенко. – Минск: Вышэйшая школа, 2006. – 343 с.

7. Охрана труда: лабораторный практикум для студентов всех специальностей / А. А. Челноков [и др.]. – Минск: БГТУ, 2002. – 194 с.

8. Лазаренков, А. М. Охрана труда: учебник / А. М. Лазаренков. – Минск: БНТУ, 2004. – 497 с.

9. Инженерные расчеты по охране труда и технической безопасности: учеб.-метод. пособие / Б. Р. Ладик [и др.]. – Минск: БГТУ, 2007. – 86 с.

2015-03-20

2015-03-20 406

406