Посадки с натягом в основном применяют для неподвижных неразборных в процессе эксплуатации сопряженных деталей без дополнительных крепежных средств.

Прочность соединения в таких посадках достигается за счет упругой деформации контактных поверхностей, что позволяет учитывать в расчетах только эти условия.

Посадка с натягом позволяет упростить конструкцию и сборку деталей и обеспечивает высокую степень их центрирования.

Существуют следующие основные способы сборки деталей при посадках с натягом:

а) сборка под прессом за счет его осевого усилия при нормальной температуре, так называемая продольная запрессовка;

б) сборка с предварительным разогревом охватывающей детали (отверстия) или охлаждения охватывающей детали (вала) до определенной температуры (способ термических деформаций, или поперечная запрессовка).

Сборка под прессом – наиболее известный и несложный процесс, применяемый преимущественно при небольших натягах. Однако к его недостаткам следует отнести: неравномерность деформации тонкостенных деталей, возможность повреждения сопрягаемых деталей, потребность в мощных прессах, более высокие требования к шероховатости сопрягаемых поверхностей.

Сборка способом термических деформаций применяется как при относительно больших, так и при небольших натягах, дает более высокое качество соединения за счет меньших повреждений сопрягаемых деталей и уменьшения влияния шероховатости поверхности.

К недостаткам способа методом нагрева относятся: возможность изменения структуры материала (при нагревах), появление окалины, из-за которой соединение становится трудноразъемным, и коробление.

2.1. Расчет посадок с натягом выполняется с целью обеспечения неподвижности соединяемых деталей (прочности соединения) и прочности соединяемых деталей. При расчете используются выводы задачи Ляме (определение напряжений и перемещений в толстостенных полых цилиндрах). Исходя из условия прочности соединения, определяется минимальный допустимый натяг (Nmin), необходимый для восприятия и передачи внешних нагрузок; исходя из второго условия (условия прочности соединяемых деталей) определяется максимальный допустимый натяг (Nmax), при котором отсутствуют пластические деформации деталей.

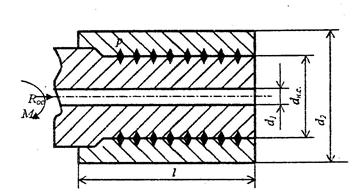

Расчетная схема посадки с натягом представлена на рис. 2,

Рис.2

где: d – номинальный диаметр соединения: d=dA=dB;

(dA – номинальный диаметр втулки, dB – номинальный диаметр вала);

d1 - диаметр осевого отверстия вала, d1≥ 0;

d2 - наружный диаметр втулки, ∞≥d2>0.

Известно, что полученный натяг N складывается из деформации сжатия вала (NА)и деформации растяжения втулки (NВ), т.е.

N=NA + NB.

Упругие силы, вызываемые натягом, создают на поверхности соединения деталей напряжение, препятствующее их взаимному смещению.

Предельные значения натягов выбранной посадки должны удовлетворять следующими условиям:

а) при наименьшем натяге (Nmin) должна обеспечиваться прозрачность соединения, т.е. не должно быть относительного поворота деталей от действия внешнего крутящего или осевого усилия или их совместного действия. Это условие выполняется, если Мкр  Мтр или Рос

Мтр или Рос  Ртр, где:

Ртр, где:

Мкр – наибольший прикладываемый к одной детали момент кручения; Мтр – момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхности и других факторов;

Рос – осевая сила;

Ртр – сила трения;

б) при наибольшем натяге (Nmax) должна обеспечиваться прочность соединяемых деталей, т.е. наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

σт  σт.д., где:

σт.д., где:

σт – напряжение, возникающее в материале;

σт.д. – допустимое напряжение.

2.2. Методика расчета посадки с натягом.

Исходными данными являются:

d - номинальный диаметр соединения, мм;

dA - номинальный диаметр втулки, мм;

dB -номинальный диаметр вала, мм;

l - длина соединения, мм;

P - осевая сила, Н;

Мкр - крутящий момент.

По известным значениям внешних нагрузок (Р и Мкр) и размерам соединения (d и l) определяется требуемое минимальное удельное давление на контактных поверхностях соединения:

-при действии продольной осевой силы Р:

Pэ = P·n/π·d·l·f;

-при действии крутящего момента Мкр.:

Pэ = 2Мкр/π·d·l·f;

-при совместном действии осевого сдвигающего усилия и крутящего момента:

где:

n – коэффициент запаса прочностина возможные перегрузки и воздействие вибраций n = 1,5 - 2;

Мкр – крутящий момент передаваемого соединения, Нм;

Р – осевое усилие на соединение, Н;

l – длина соединения, мм;

f – коэффициент трения при запрессовке, зависит от материалов соединяемых деталей и вида запрессовки (таб. 2-1, приложение II).

Определение (Nmin) минимального натяга в соединении:

где:

где:

Pэ – эксплуатационное удельное давление при совместном действии осевого сдвигающего усилия и крутящего момента;

ЕА и ЕВ – модули упругости материалов отверстия и вала соответственно, Па, (таб.2-2, приложение II);

СА и СВ – коэффициенты жесткости конструкции (коэффициенты Ляме), определяются по формулам:

где:

где:

d1 – диаметр осевого отверстия на валу, мм;

d2 – наружный диаметр втулки, мм;

μА и μВ – коэффициенты Пуассона соответственно вала и отверстия (таб.2-2, приложение I).

Для сплошного вала (d1 = 0 ), СВ = 1- μВ; для массивного корпуса ( d2 --> ∞), СА = 1 + μА.

Некоторые значения СА и СВ в зависимости от отношения диаметров даны в таблице (таб. 2 -3, приложение II).

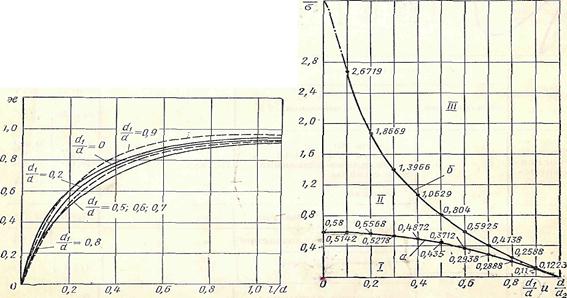

Рассчитав Nmin, проведем проверку на целостность соединения. Для анализа воспользуемся графиком, предложенным профессором Зябревой Н.Н. Этот график получен на основании эксперимента, каждая точка которого по графику на рис.3 идентифицируется определенным числом. Зная величину d1/d или d/d2 и можно определить характер деформирования деталей: упругий, упруго-пластический или пластический. Кривая «а» - граница упругих деформаций, кривая «б» - граница пластических деформаций.

Рис.4 Рис.3

Для оценки целостности соединения определяем численное значение Pэ/ σт и подсчитываем d/d2 или d1/d - точка пересечения показывает зону деформирования.

Для деталей из хрупких материалов рекомендуется создавать натяги, вызывающие только упругое деформирование деталей (зона I) – это чугун, высокоуглеродистая инструментальная сталь и др.

Если имеется недопустимое пластическое деформирование хотя бы одной из сопрягаемых деталей (зона III), следует изменить толщину стенки или марку материала σт, и этим создать допустимые условия деформирования в упругой (зона I) или упруго-пластической зоне (зона II). Использование упруго-пластических деформаций (зона II) целесообразно для деталей из пластичных материалов, работающих в условиях статических нагрузок.

3. Определение (Nmax) максимального натяга в соединении.

N max =Рдоп (СА/ЕА + Св/ Ев) d, где:

Рдоп - наибольшее допустимое удельное давление.

Если d/d2 ИЛИ d1/d не равно 0, то наибольшее допустимое удельное давление определяется следующим образом: из точки С графика идут вверх, до пересечения с линией, ограничивающей зоны деформаций и получают точку В; из этой точки опускают перпендикуляр на ось Pэ/σт, получают точку А, которая на данной оси идентифицируется конкретным числом. Получаем т.А= Рдоп/σт, из этой зависимости находим Рдоп = т.А σт. Если d/d2 ИЛИ d1/d = 0, то наибольшее допустимое удельное давление, при котором отсутствует пластическая деформация на контактных поверхностях, определяется на основе теории наибольших касательных напряжений по формуле:

Рдоп  0,58 бтА [ 1- (d/d2)2 ] Ω (на поверхности втулки);

0,58 бтА [ 1- (d/d2)2 ] Ω (на поверхности втулки);

Рдоп  0,58 бтв [ 1- (d1/d)2 ] Ω (на поверхности вала),

0,58 бтв [ 1- (d1/d)2 ] Ω (на поверхности вала),

где: б т А и б т в – предел текучести материалов втулки и вала соответственно;

Ω - коэффициент, зависящий от жесткости сопряжения (т.е. от отношения l / d) и выбирается по графику (рис. 4).

После определения Nmax ведем проверку на целостность соединения, аналогичную приведенной выше.

В том случае, если целостность элементов при Nmin и Nmax гарантирована, приступаем к выбору посадки. Следует учитывать, что на прочность соединения с натягом оказывают влияние микронеровности сопрягаемых деталей. В процессе запрессовки микронеровности на контактных поверхностях деталей сминаются, и в соединении получается меньший натяг, что уменьшает прочность соединения. Высота смятия микронеровностей зависит от их высоты, метода и условий сборки соединения (со смазкой или без смазки), механических свойств материала и деталей и определяется по формуле:

Δ Ш = 2 (K1RzA + K2Rzв) , где:

ΔШ – поправка на смятие микронеровностей сопрягаемых поверхностей;

RzA, Rzв – коэффициенты, учитывающие величину смятия неровностей;

К1, К2 – высота микронеровностей профилей отверстий втулки и вала соответственно (табл. 2 – 4, приложение II).

При запрессовке нагревом втулки и охлаждения вала ΔШ = 0.

Таким образом, с учетом поправки ΔШ значение натягов при выборе посадки:

Nmax. расч. = Nmax + ΔШ ≥ Nmax. табл.

Nmin. расч. = Nmin + ΔШ ≥ Nmin. табл.

Выбор посадки ведется по стандарту ИСО [2,стр.153].

2015-03-22

2015-03-22 15233

15233