Ниже рассмотрен упрощенный расчет на сопротивление усталости при регулярном нагружении (при постоянстве параметров циклов нагружений в течение всего времени эксплуатации). В расчете параметры цикла рассчитываются по максимальной из длительно действующих нагрузке. В упрощенном расчете не выделяют сил, не меняющих свое положение относительно вала, а также не учитывают наличие осевых сил. Это позволяет принять, что нормальные напряжения изменяются по симметричному циклу: с амплитудой (переменной составляющей)  и средним (постоянной составляющей)

и средним (постоянной составляющей)  напряжением, а касательные напряжения по отнулевому циклу:

напряжением, а касательные напряжения по отнулевому циклу:  и

и  .

.

Расчет выполняют в форме проверки коэффициента  запаса прочности в предположительно опасных сечениях, предварительно намеченных в соответствии с формой вала, эпюрами моментов и расположением зон концентрации напряжений.

запаса прочности в предположительно опасных сечениях, предварительно намеченных в соответствии с формой вала, эпюрами моментов и расположением зон концентрации напряжений.

Прочность обеспечена, если  . Минимально допустимое значение коэффициента запаса прочности

. Минимально допустимое значение коэффициента запаса прочности  .

.

Для каждого из установленных предположительно опасных сечений вала вычисляют общий коэффициент  запаса прочности:

запаса прочности:

; (4.1)

; (4.1)

где  и

и  – коэффициенты запаса соответственно по нормальным и касательным напряжениям, определяемые по зависимостям:

– коэффициенты запаса соответственно по нормальным и касательным напряжениям, определяемые по зависимостям:

; (4.2)

; (4.2)

; (4.3)

; (4.3)

где  и

и  – пределы выносливости материала вала (табл. 3.1);

– пределы выносливости материала вала (табл. 3.1);  и

и  – коэффициенты снижения предела выносливости;

– коэффициенты снижения предела выносливости;  и

и  – коэффициенты чувствительности материала к асимметрии цикла нагружений соответственно при изгибе и кручении (табл. 3.1).

– коэффициенты чувствительности материала к асимметрии цикла нагружений соответственно при изгибе и кручении (табл. 3.1).

При отсутствии экспериментальных данных значения  и

и  для сталей ориентировочно определяют по следующим соотношениям:

для сталей ориентировочно определяют по следующим соотношениям:

где  – значение временного сопротивления (МПа) материала вала (табл. 3.1), а значения

– значение временного сопротивления (МПа) материала вала (табл. 3.1), а значения  и

и  определяют по соотношениям:

определяют по соотношениям:

Напряжение в опасных сечениях вычисляют по формулам:

(4.4)

(4.4)

(4.5)

(4.5)

Значения  и

и  вычисляют по зависимостям:

вычисляют по зависимостям:

(4.6)

где  и

и  – эффективные коэффициенты концентрации напряжений при изгибе и кручении (

– эффективные коэффициенты концентрации напряжений при изгибе и кручении ( ,

,  ). Учитывают влияние на предел выносливости изменения формы вала в осевом или поперечном сечении (переходный участок, шпоночный паз, шлицы, резьбы и др.). Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). Концентрация напряжений снижает предел выносливости. При действии в расчетном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них (с наибольшим значением

). Учитывают влияние на предел выносливости изменения формы вала в осевом или поперечном сечении (переходный участок, шпоночный паз, шлицы, резьбы и др.). Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). Концентрация напряжений снижает предел выносливости. При действии в расчетном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них (с наибольшим значением  или

или  );

);

,

,  – коэффициенты влияния абсолютных размеров поперечного сечения (

– коэффициенты влияния абсолютных размеров поперечного сечения ( ,

,  ). Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости;

). Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости;

,

,  – коэффициенты влияния качества обработки поверхности (

– коэффициенты влияния качества обработки поверхности ( ). С увеличением шероховатости поверхности детали предел выносливости понижается. Значительно снижает предел выносливости развитие коррозии в процессе работы;

). С увеличением шероховатости поверхности детали предел выносливости понижается. Значительно снижает предел выносливости развитие коррозии в процессе работы;

- коэффициент влияния поверхностного упрочнения (

- коэффициент влияния поверхностного упрочнения ( ). Используют разные способы поверхностного упрочнения: цементация, поверхностную закалку ТВЧ, деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости.

). Используют разные способы поверхностного упрочнения: цементация, поверхностную закалку ТВЧ, деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости.

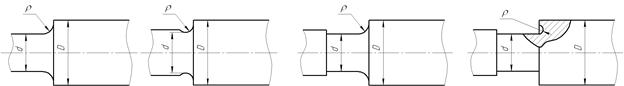

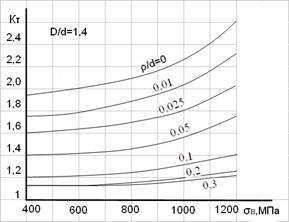

Эффективные коэффициенты концентраторов напряжений  и

и  для различных концентраторов напряжений определяют по графикам или таблицам //. Для ступенчатых валов с галтелями и проточками значения

для различных концентраторов напряжений определяют по графикам или таблицам //. Для ступенчатых валов с галтелями и проточками значения  при

при  и

и  при

при  в зависимости от отношения

в зависимости от отношения  и предела прочности материала

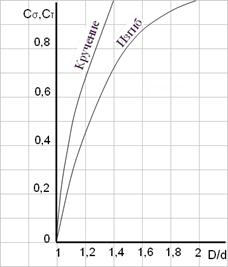

и предела прочности материала  приведены на рис. 4.1 а, б. Для значения

приведены на рис. 4.1 а, б. Для значения  при определении

при определении  и

и  можно использовать поправочные коэффициенты

можно использовать поправочные коэффициенты  и

и  (рис. 4.1 в, г).

(рис. 4.1 в, г).

В расчетах на прочность  и

и  для ступенчатых валов можно также определить по формулам:

для ступенчатых валов можно также определить по формулам:

(4.7)

(4.7)

(4.8)

(4.8)

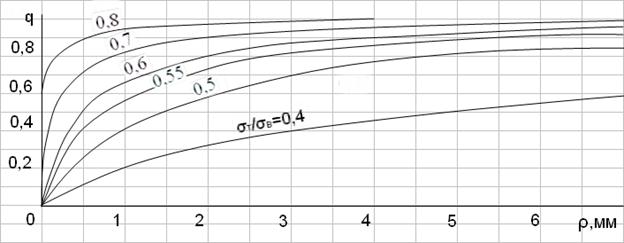

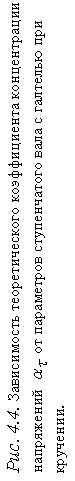

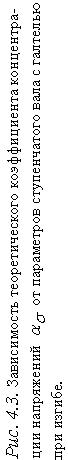

где значения коэффициентов чувствительности металла к концентрации напряжений  определяют по рис. 4.2, а значения теоретических коэффициентов концентрации напряжений

определяют по рис. 4.2, а значения теоретических коэффициентов концентрации напряжений  и

и  определяют соответственно по рис. 4.3 и 4.4.

определяют соответственно по рис. 4.3 и 4.4.

а б

|

в г

Рис. 4.1. Значение коэффициентов концентрации напряжений  и

и  и поправочных коэффициентов

и поправочных коэффициентов  и

и  для ступенчатых валов.

для ступенчатых валов.

Рис. 4.2. Зависимость коэффициента чувствительности стали к концентрации напряжений q от радиуса выкружки ρ.

|

| |||

| |||

Значения  и

и  берут из таблиц: для шпоночного паза – табл. 4.1; для шлицевых и резьбовых участков валов – табл. 4.2. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используются отношения

берут из таблиц: для шпоночного паза – табл. 4.1; для шлицевых и резьбовых участков валов – табл. 4.2. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используются отношения  или

или  (табл. 4.3).

(табл. 4.3).

Значения коэффициентов абсолютных размеров поперечного сечения вала  и

и  принимают по табл. 4.4.

принимают по табл. 4.4.

Значения коэффициентов влияния качества поверхности  ,

,  принимают по табл. 4.5., или определяют по формулам:

принимают по табл. 4.5., или определяют по формулам:

при изгибе

, если

, если

, если

, если

при кручении

.

.

Здесь  - в МПа;

- в МПа;  - параметр шероховатости, мкм;

- параметр шероховатости, мкм;  , где

, где  - среднее арифметическое отклонение профиля поверхности, мкм.

- среднее арифметическое отклонение профиля поверхности, мкм.

Значения коэффициентов влияния поверхностного упрочнения  принимают по табл. 4.6.

принимают по табл. 4.6.

Таблица 4.1

Значения эффективных коэффициентов концентраций напряжений  и

и  для валов со шпоночным пазом.

для валов со шпоночным пазом.

|  при выполнении паза фрезой при выполнении паза фрезой |  | |

| концевой | дисковой | ||

| 1,8 2,0 2,2 2,65 | 1,5 1,55 1,7 1,9 | 1,4 1,7 2,05 2,4 |

Таблица 4.2

Значения эффективных коэффициентов концентрации напряжений  и

и  для валов со шлицами и резьбами.

для валов со шлицами и резьбами.

|  для для |  для для |  для резьбы для резьбы | ||

| шлицев | резьбы | прямобочных | эвольвентных | ||

| 1,45 1,6 1,7 1,75 | 1,8 2,2 2,45 2,9 | 2,25 2,5 2,65 2,8 | 1,43 1,49 1,55 1,6 | 1,35 1,7 2,1 2,35 |

Таблица 4.3

Значения  ,

,  отношений для оценки концентрации напряжений в местах установки на валу деталей с натягом.

отношений для оценки концентрации напряжений в местах установки на валу деталей с натягом.

Диаметр вала  ,мм ,мм |  при при  |  при при  | ||||||

| 2,6 2,75 2,9 3,0 3,1 3,2 3,3 3,35 | 3,3 3,5 3,7 3,85 4,0 4,1 4,2 4,3 | 4,0 4,3 4,5 4,7 4,85 4,95 5,1 5,2 | 5,1 5,4 5,7 5,95 6,15 6,3 6,45 6,6 | 1,5 1,65 1,75 1,8 1,85 1,9 1,95 2,0 | 2,0 2,1 2,2 2,3 2,4 2,45 2,5 2,55 | 2,4 2,6 2,7 2,8 2,9 3,0 3,05 3,1 | 3,05 3,25 3,4 3,55 3,7 3,8 3,9 3,95 |

Таблица 4.4

Значения коэффициентов абсолютных размеров поперечного сечения  и

и  .

.

| Напряженное состояние и материал |  ( ( ) при диаметре вала ) при диаметре вала  ,мм. ,мм. | |||||

| Изгиб для углеродистой стали | 0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 |

| Кручение для всех сталей и изгиб для легированной стали | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 |

Таблица 4.5

Значения коэффициентов влияния качества поверхности  ,

,  .

.

| Вид механической обработки | Параметр шероховатости  ,мкм ,мкм |  при при  |  при при  | ||

|  |  |  | ||

| Шлиф. тонкое Обтач. тонкое Шлиф. чистовое Обтач. чистовое | до 0,2 0,2…0,8 0,8…1,6 1,6…3,2 | 0,99...0,93 0,93...0,89 0,89...0,86 | 0,99...0,91 0,93...0,89 0,86...0,82 | 0,99...0,96 0,96...0,94 0,94...0,92 | 0,99..0,95 0,95..0,92 0,92..0,89 |

Таблица 4.6

Значение коэффициента  при различных способах упрочнения детали.

при различных способах упрочнения детали.

| Вид упрочнения поверхности вала | Значения  при: при: | ||

|  |  | |

| Закалка ТВЧ Азотирование Накатка роликом Дробеструйный наклеп Без упрочнения | 1,3…1,6 1,15…1,25 1,2…1,4 1,1…1,3 1,0 | 1,6…1,7 1,3…1,9 1,5…1,7 1,4…1,5 1,0 | 2,4…2,8 2,0…3,0 1,8…2,2 1,6…2,5 1,0 |

2015-01-07

2015-01-07 2890

2890