4.3.1. Сульфатная варка с предварительным гидролизом

Обычная сульфатная или натронная варка не дает возмож-

ности получать целлюлозу для химической переработки, обла-

дающую достаточно высокой реакционной способностью. Типо-

вым методом получения целлюлозы для указанных целей явля-

ется щелочная варка с предварительным гидролизом щепы,

т. е. двухступенчатая комбинированная варка. ПредварительД

ный гидролиз имеет целью удаление из древесины легкогидро- ]

лизуемых гемицеллюлоз, ослабление связей между устойчи-"

выми пентозанами и целлюлозой и частичное разрыхление

структуры клеточных стенок, что облегчает удаление пенто-

занов во время последующей сульфатной или натронной варки

и повышает реакционную способность целлюлозы, предназна-

ченной для химической переработки на искусственное волокно

и другие продукты.

Предварительный гидролиз (предгидролиз) осуществляют

разбавленными минеральными кислотами или варкой с водой.

В последнем случае роль катализатора, ускоряющего гидролиз

гемицеллюлоз, выполняют образующиеся при водной варке

органические кислоты, главным образом уксусная и муравьи-

ная. Вместо водной варки некоторые предприятия практикуют

иногда глубокую пропарку щепы «мокрым» водяным паром.

При предгидролизе, кроме гемицеллюлоз, гидролизующихся

до моносахаридов, в раствор переходят частично экстрактивные

вещества, зола и небольшая часть низкомолекулярного лигнина.

Общие массовые потери древесины при предгидролизе состав-

ляют 15—20%.

Для кислотного предгидролиза пользуются растворами сер-

ной кислоты крепостью 0,3—0,5 % или соляной концентрацией

0,5—1 %, имеющими рН при нормальной температуре порядка

I —1,5. Процесс ведут при температуре от 100 до 125 °С в те-

чение от 5 до 2 ч (чем выше температура, тем меньше про-

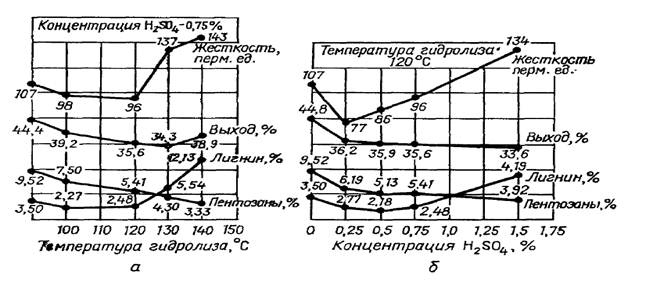

должительность). Повышение температуры и концентрации кис-

лоты ведет к увеличению содержания альфа-целлюлозы в полу-

чаемой после сульфатной варки целлюлозе, но одновременно

повышается в ней и содержание остаточного лигнина (рис. 88),

что затрудняет ее отбелку. Неблагоприятное влияние жестких

условий предгидролиза объясняется кислотной конденсацией

лигнина.

Оптимальными условиями кислотного предгидролиза еловой

древесины можно считать [34]: концентрацию серной кислоты

0,5—0,75%, температуру 120 °С, продолжительность 2 ц. При-

мерно такие же условия наиболее благоприятны для предгидро-

лиза твердых лиственных пород древесины, например березы.

Табл. 40 показывает результаты варки с кислотным предгидролизом

древесины различных пород по сравнению с обычной сульфатной варкой

[1, с. 208]. Как видно, при сульфатной варке с кислотным предгидролизом

удается получать облагороженную целлюлозу, содержащую 94—97 % аль-

фа-целлюлозы, не только из хвойных пород древесины, но и из лиственных,

богатых пентозанами. Однако выход облагороженной целлюлозы из лист-

венных пород, понятно, значительно ниже (28—29 %), чем из хвойных

(34 %), а количество органических веществ, переходящих в раствор при

кислотной обработке, соответственно больше.

Значительно шире, чем кислотный, в промышленной прак-

тике используется метод водного предварительного гидролиза.

Путем сульфатной варки с водным предгидролизом, с после-

дующей многоступенчатой отбелкой (с дополнительным холод-

ным облагораживанием или без него) во многих странах про-

изводят целлюлозу для переработки на искусственное во-

локно — вискозное, кордное, высокомодульное и т. п.

Рис. 88. Влияние на химические пока-

затели сульфатном предгидролизной

целлюлозы:

а — температуры; б — концентрации кислоты

при предгидролизе

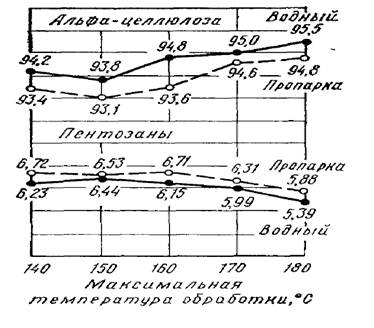

Рис. 89. Влияние температуры водного

предгидролиза и пропарки на содержа-

ние альфа-целлюлозы и пентозанов

в сульфатной целлюлозе

\

/40 150 160 170 /80

Максимальная

температура oSpafromKli'C

В Советском Союзе работают два крупнейших предприятия

производственной мощностью по 100 тыс. т кордной целлюлозы

в год — Байкальский целлюлозный завод и целлюлозный завод

№ 1 Братского лесопромышленного комплекса, работающие по

способу сульфатной варки с водным предгидролизом. Каждое

из этих предприятий оборудовано 28 варочными биметалли-

ческими котлами объемом 140—144 м3. Кроме того, в составе

второй очереди Братского ЛПК был сооружен завод вискозной

целлюлозы, оборудованный непрерывными установками типа

Таблица 40

Камюр, также для работы по методу варки с водным предгид-

ролизом.

Температура водного предгидролиза колеблется от 140 до

180 °С, продолжительность — от 3 ч до 20 мин (чем выше тем-

пература, тем меньше продолжительность). На рис. 89, по

данным Н. А. Розенбергера [34], показано влияние температуры

водного предгидролиза и водной пропарки на содержание

альфа-целлюлозы и пентозанов в сульфатной целлюлозе после

варки.

Гидролизат, содержащий 15—16 % органических веществ от

массы древесины, используется для выращивания дрожжей.

Для производства спирта утилизировать гидролизат не удается,

так как содержание гексозных Сахаров в нем относительно не-

велико^1 Некоторые заводы заменяют водный гидролиз (водную

варку) мокрой пропаркой щепы: в котел заливают небольшое

количество воды, дают в нижний конус острый пар и посте-

, пенно поднимают температуру до 160—170 °С, при которой ко-

тел выдерживают 1—1,5 ч. Ввиду малого количества жидкости

в котле гидролизат оставляют в котле. Таким образом, сразу по

окончании мокрой пропарки в котел закачивают белый щелок

и производят сульфатную варку, а органические вещества, пе-

решедшие в раствор в период гидролиза, оказываются в чер-

ном щелоке и направляются с ним на сжигание. По данным

Н. А. Розенбергера (см. рис. 89), метод мокрой пропарки при

одних и тех же условиях приводит к получению целлюлозы

с несколько меньшим содержанием альфа-целлюлозы и боль-

шим количеством пентозанов по сравнению со способом водной

варки.

Г. С. Косая [19, с. 97] в результате лабораторных и заводских испыта-

ний разработала режим варки с водным предгидролизом и пропаркой для

сосновой и лиственничной древесины сибирских пород. В этих опытах была

установлена высокая реакционная способность предгидролизной сульфатной

Таблица 41

Режим предгидролиза и варки и показатели

варка

1

— / —

30/30

165/165

39,8/37,3

75/62

256/198

5,4/5,2

233/212

95,3/94,9

76/53

П р и м е ч а н и е. В числителе — данные для сосны 1, в знаменателе —

для сосны 2.

целлюлозы и констатировано значительное уменьшение расхода активной

щелочи на варку предгидролизованной щепы по сравнению с обычной вар-

кой до той же степени провара (табл. 41).

Кислотность предгидролизата, получаемого путем водной

варки или мокрой пропарки, значительно меньше, чем при кис-

лотном методе, и соответствует величине рН 3—4. В производ-

ственных условиях по величине рН гидролизата регулируют

продолжительность водной варки. Глубина предгидролиза опре-

деляется потерями вещества древесины. Г. С. Косая отмечает,

что, независимо от температуры, ухудшение степени провара

целлюлозы после сульфатной варки и прекращение увеличения

содержания альфа-целлюлозы замечается после того, как по-

тери древесины при водном предгидролизе превысят 20—21 %.

На практике обычно эта величина при варке хвойных пород со-

ставляет 16—18 %, что обеспечивает возможность получения

высококачественной вискозной и кордной целлюлозы.

Результаты обстоятельных работ Г. С. Косой во ВНИИБе

[20, 21] по изучению сульфатной варки с водным предгидроли-

зом были использованы при проектировании и пуске в эксплуа-

тацию отечественных предприятий. Этими работами была до-

казана возможность использования для получения кордной цел-

люлозы древесины лиственицы. Вследствие высокого содержа-

ния водорастворимых гемицеллюлоз (арабиногалактана) потери

вещества древесины лиственницы при предгидролизе значи-

I- В.

900

800

- 700

BOO

500

so

tf

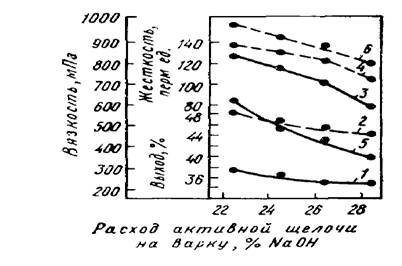

Рис. 90. Влияние расхода активной ще-

лочи, ед. NaOH, на результаты пред-

гидролизной и обычной варки сосновой

древесины:

1, 2 — выход целлюлозы, %; 3, 4 — степень

провара, перм. ед; 5, 6 — вязкость I % ного

медноачмиачного раствора целлюлозы,

предгидролизная целлюлоза;

обычная сульфатная целлюлоза

400

300

200

гг и гв га

Расход активной щелочи.

на 5арку, % NaOH

«

40

36

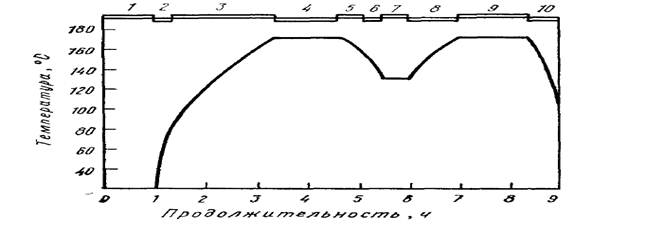

Рис. 91. Температурный график варки

кордной целлюлозы с водным предгид-

ролизом:

1 — подготовка котла и загрузка щепой; 2 —

заливка воды; 3 — подъем температуры, 4 —

водная варка при 170 °С; 5 — спуск пред-

гидролизата; 6 — закачка белого и черного

щелоков; 7 — пропитка; 8 — подъем темпера-

туры; 9 — сульфатная варка при 170 'С, 10 —

выдувка

тельно выше, чем для сосны, примерно 20—22 %, а предельная

величина потерь около 24—25 % (после ее достижения насту-

пают затруднения при делигнификации в стадии сульфатной

варки). В связи с относительно большими потерями вещества

древесины при гидролизе, выход целлюлозы после сульфатной

варки из древесины лиственницы значительно ниже (31—32 %),

чем для сосны (35—36 %).

Основными факторами сульфатной варки предгидролизной древесины,

оказывающими влияние на скорость процесса, выход и качество целлюлозы,

остаются те же, что и для обычной варки, т. е. конечная температура, рас-

ход активной щелочи по отношению к исходной древесине, концентрация

щелока (или жидкостный модуль) и сульфидность щелока. Для примера

на рис. 90 показаны результаты опытов Г. С. Косой [19, с. 101], иллюстри-

рующие влияние расхода активной щелочи на выход и свойства целлюлозы

из сосны при одинаковом температурном графике варки.

Одним из важнейших показателей вискозной и кордной цел-

люлозы является содержание альфа-целлюлозы. Сульфатная

варка с водным предгидролизом дает возможность получать из

древесины сосны и лиственницы небеленую облагороженную

целлюлозу с содержанием 95—96 % альфа-целлюлозы. По дан-

ным Г. С. Косой [19, с. 105], предгидролизная целлюлоза из

лиственницы при одинаковых условиях варки имеет содержа-

ние альфа-целлюлозы на 1—1,5 % более высокое, чем из сосны.

Для вискозной и кордной целлюлозы имеет очень большое зна-

чение равномерность и однородность провара щепы. Поэтому

к качеству щепы для предгидролизной варки предъявляются

повышенные требования: содержание щепы нормальных разме-

ров (остаток на ситах с отверстиями 20X20 и 10X10 мм) дол-

жно быть не менее 90%, содержание опилок—не более 1 %,

кора и гниль не допускаются.

На рис. 91 показан график варки кордной целлюлозы

в котле объемом 144 м3. Оборот варочного котла складывается

из следующих операций, мин.

Осмотр и подготовка котла 20

Загрузка котла щепой (с паровым уплотнением)... 35—-45

Заливка воды (60—65 м' при температуре 85 °С)... 20

Нагрев до 170°С 120

Водная варка при 170 °С (давление 0,75—0,85 МПа). 70—80

Спуск гидролизата 30

Закачка белого и черного щелоков 20

Пропитка при температуре 128 °С 30

Подъем температуры до 170 °С 60

Сульфатная варка при 170 °С (давление 0,7—0,75 МПа) 80

Выдувка массы из котла 30

Итого оборот котла, ч—мин от 8—35 до 8—55

Принудительная циркуляция работает непрерывно в период

подъема температуры и стоянки на конечной температуре во

время как водной, так и сульфатной варки. Расход энергии

составляет 80—85 кВт-ч/т целлюлозы, расход пара 4,5—4,7 т/т

целлюлозы. При варке сосновой щепы при массовой степени

загрузки 170 кг абс. сухой древесины на 1 м3 котла расход

абсолютно сухой древесины на одну варку составляет 170-144 =

= 24500 кг. Расход активной щелочи на котел при варке с уп-

лотнением щепы равен 4400 кг Na2O, или 4440:24500-100 =

= 18 % Na2O к массе абс. сухой древесины. Производительность

котла соответствует 23,6 т воздушно-сухой целлюлозы в сутки

при числе варок 24:8,75 = 2,74 в сутки. Следовательно, выход

воздушно-сухой целлюлозы из 1 м3 котла составляет

23600:2,74-144 = 60 кг, что, понятно, значительно ниже, чем

при обычной варке без предгидролиза. Если в котел загружают

24,5 т абсолютно сухой древесины и получают за одну варку

23,6:2,74 = 8,86 т воздушно-сухой целлюлозы, то выход целлю-

лозы из древесины составит 8,6-0,88:24,5-100 = 30,8 %, что

нельзя признать удовлетворительным при варке сосновой дре-

весины. Из этого примера видно, что производство предгидро-

лизной целлюлозы характеризуется значительно худшими тех-

нико-экономическими показателями, чем обычной сульфатной

целлюлозы.

При освоении производства предгидролизной целлюлозы на

отечественных предприятиях встретилось много затруднений

[22], из которых главным было образование осадков «кара-

мели» на трубопроводах и оборудовании в системе отбора и

инверсии гидролизата. «Карамель» состоит частично из лигни-

ноподобных веществ, частично из действительно карамелизовав-

шихся при предгидролизе Сахаров, а также минеральных ве-

ществ. Явлению карамелизации удалось достаточно успешно

противодействовать путем добавки к воде, используемой для

предгидролиза, небольших количеств (3—4 кг на 1 т целлю-

лозы) сульфитных концентратов. Предполагается, что лигно-

сульфонаты, как поверхностно-активные вещества, создают во-

круг коллоидных частиц, содержащихся в гидролизате, защит-

ную пленку, препятствующую их коагуляции.

Как упоминалось выше, кроме периодически действующих

варочных котлов, для производства вискозной целлюлозы из

хвойных и лиственных пород путем варки с предгидролизом на

некоторых предприятиях используются непрерывные варочные

установки с наклонными сепараторами типа Камюр (так на-

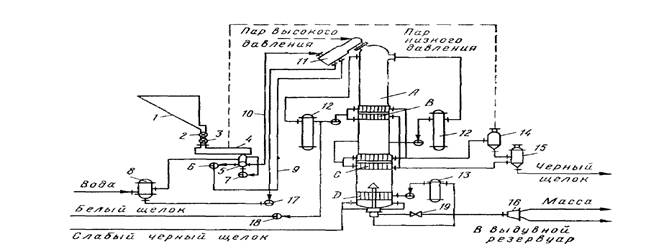

зываемые установки Mumin). На рис. 92 изображена схема та-

кой установки производительностью 800 т/сут для сульфатной

варки с водным предгидролизом. Водная варка проводится

в верхней части варочного котла, имеющего общую высоту

82 м. В средней части котла ведется сульфатная варка по ме-

тоду противотока щепы и щелока и в нижней части — горячая

диффузионная промывка массы также по методу противотока

в течение 3—4 ч.

Вода для гидролизной варки, подогретая в теплообменнике

до 80—85 °С, нагнетается насосом через бак постоянного

уровня в нижнюю часть наклонного пропиточного сепаратора,

куда через питатель высокого давления питательным насосом

подается в смеси с водой щепа, предварительно пропаренная

паром низкого давления в пропарочной цистерне. В верхнюю

часть сепаратора, снабженного винтом (шнеком) для транспор-

тировки щепы, подают острый пар высокого давления (1,1—

1,2 МПа). Мокрая щепа, сопровождаемая избытком воды,

Рис. 92. Схема непрерывной варочной установки типа Камюр с наклонным

сепаратором для варки вискозной целлюлозы:

I — бункер для щепы; 2 —дозатор; 3 — питатель низкого давления; 4 — пропарочная

камера; 5 —питатель высокого давления; 6 — насос транспортирующей жидкости; 7 —

насос для возврата жидкости в питательную трубу; 8 — бак постоянного уровня- 9 —

возвратный трубопровод транспортирующей жидкости; 10 — транспортный трубопровод;

II — наклонный сепаратор; 12 — подогреватели зон нейтрализации и подогрева; 13 —

теплообменник зоны диффузионной промывки; 14 — верхний расширительный циклон;

lf> — нижний расширительный циклон; 16 — регулятор выдувки; 17 — насос для возврата

гидролизата в котел; 18 — насос высокого давления для подачи в котел белого ще-

лока; 19 — шаровой выдувной клапан; А — граница зоны нейтрализации; В — ситовая

зона нейтрализации; С — ситовая зона отбора щелока, D — сита промывной зоны

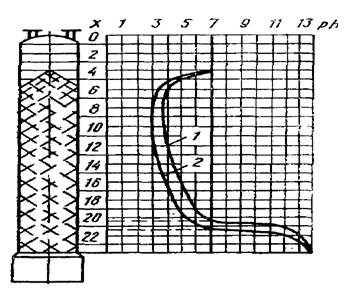

Рис. 93. Кривые распределения рН по вы-

соте зоны, м, предгидролиза (х) для раз-

личных скоростей движения жидкости:

/ —0,1 м/чин; 2 — 0,167 м/мин

свободно засыпается в верхнюю горловину котла. Циркуляция

воды (гидролизата) в верхней части котла отсутствует, и в верх-

ней горловине создается паровое пространство. Продолжитель-

ность нагрева щепы до конечной температуры водной варки

(170 °С) ограничивается продолжительностью пребывания

щепы в наклонном сепараторе, составляющей не более 5 мин,

а водная варка в верхней части котла при жидкостном модуле

2.5: 1 целиком происходит при максимальной температуре. Про-

должительность прохождения щепой зоны предгидролиза при

работе с нормальной производительностью должна составлять

около 2 ч. Внизу зоны предгидролиза в котле установлено цир-

куляционное сито, причем в заборный трубопровод циркуля-

ционного насоса, возвращающего жидкость в низ зоны, вво-

дится часть белого щелока (25—30 % общего количества) для

сульфатной варки. Это имеет целью по возможности быстро

повысить рН отбираемой в этом месте смеси предгидролизата

и черного щелока во избежание выпадения из раствора лиг-

нина. Основная же часть белого щелока (около 70—75%) по-

дается в низ зоны сульфатной варки, которая, как сказано,

работает противотоком и которая снабжена принудительной

циркуляцией с непрямым нагревом. Зона горячей промывки,

занимающая нижнюю часть котла, также снабжена принуди-

тельной циркуляцией с подогревателем. В нижнюю горловину

котла вводится слабый черный щелок с вакуум-фильтров.

В зону варки черный щелок не подается и к белому щелоку

не примешивается. Переработка предгидролизата на побочные

продукты при этой системе работы, очевидно, невозможна и

органические вещества, переходящие в раствор при предгидро-

лизе, уходят вместе с черным щелоком на сжигание.

На рис. 93 показаны расчетные кривые изменения величины рН по вы-

соте зоны гидролиза, полученные И. С. Шульманом [23], для двух скоростей

движения жидкости в этой зоне. Как можно видеть, на глубине последних

3—4 м внизу зоны происходит резкое изменение рН от кислых значений до

щелочных, и эту область приходится считать зоной нейтрализации гидро-

лизата черным щелоком, поднимающимся вверх из зоны варки, и специ-

ально добавляемым сюда белым щелоком. По расчетам, для обеспечения не-

обходимой скорости движения гидролизата по направлению сверху вниз при

варке сосновой щепы жидкостный модуль водной варки должен быть равен

2,5: 1, а для поддержания режима нейтрализации гидролизата следует ис-

пользовать около 35 % от общего количества белого щелока.

Естественно, что некоторая часть белого щелока, используемого в зоне

нейтрализации, неизбежно уходит из котла со смесью черного щелока и

гидролизата. Это обстоятельство повышает общий расход активной щелочи

на варку, составляющий для сосновой древесины около 20 % Na2O к массе

абс. сухой щепы, против 17—18 % при периодической варке с предгидроли-

зом. Рюдхольм — виднейший специалист фирмы Камюр в вопросах иепре-

рывной варки — называет в качестве оптимальных значений гидромодуля

при варке с предгидролизом по методу противотока для сосны — 3: 1, для

эвкалипта 3,5: 1 [56, с. 109]. Содержание альфа-целлюлозы в небеленой цел-

люлозе составляло 94—94,5 %, что ниже достигаемого при периодическом

методе варки с водным предгидролизом.

В целом опыт производства вискозной целлюлозы в непре-

рывной установке типа Камюр с наклонным сепаратором на

Братском ЛПК оказался неудачным. Количество кондиционной

вискозной целлюлозы, получаемой после отбелки, не превы-

шало одной трети от общей выработки. Большие затруднения

причиняло выпадение осадка «карамели» в зоне нейтрализации.

Работа установки на лиственной древесине происходила с не-

сколько меньшими затруднениями, но качественные показатели

получаемой вискозной целлюлозы заметно ухудшались.

Зару.бежный опыт работы этих установок в некоторых стра-

нах, по имеющимся сведениям, также не принес положитель-

ных результатов. Мнение такого авторитетного специалиста,

как Рюдхольм [56, с. 116], о том, что установки Камюр типа

Mumin способны вырабатывать предгидролизную сульфатную

целлюлозу хорошей равномерности и высокого качества, таким

образом, производственной практикой не подтвердилось.

2015-03-22

2015-03-22 1347

1347