| Механизм - система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других, обычно твёрдых тел. Если в преобразовании движения участвуют жидкие или газообразные тела, то механизм называют гидравлическим или пневматическим. |

Твёрдое тело, входящее в состав механизма, называют звеном. В каждом механизме имеется неподвижное звено, или условно принимаемое за такое - стойка, а также подвижные звенья. В механизме выделяют одно входное звено, получающее движение от двигателя непосредственно или с помощью механизмов, и одно выходное звено, реализующее требуемое движение для дальнейшей передачи его рабочему органу или движителю машины.

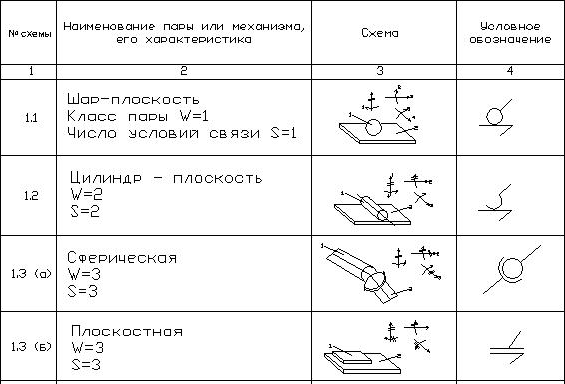

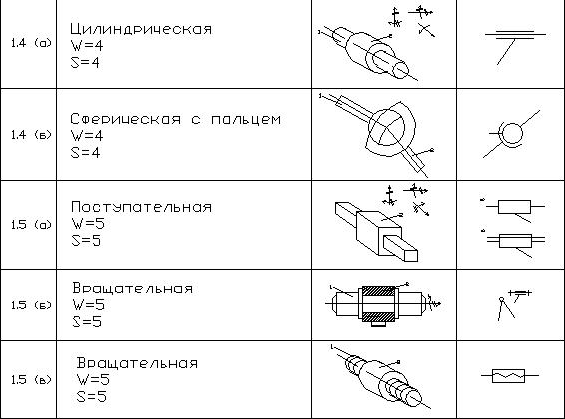

Подвижное соединение двух соприкасающихся звеньев, допускающих относительное движение, называют кинематической парой. Их разделяют по характеру звеньев (плоские, цилиндрические, сферические и др.), траектории взаимного движения (поступательная, вращательная, винтовая) и числу степеней свободы (одно-, двух-, трёх-, четырёх- и пятиподвижные) (рис.2.1).

Рис. 2.1. Типовые кинематические пары

Все кинематические пары по характеру контакта их звеньев разделяют на низшие и высшие. В нижних парах, реализующих требуемое относительное движение звеньев, их контакт происходит по поверхности при постоянном соприкосновении. К таким парам относят: вращательную, поступательную, винтовую, цилиндрическую, сферическую и плоскостную. В высших парах (зацепления) требуемое движение звеньев может быть получено только при соприкосновении ее элементов по линиям и в точках. Механизмы с такими парами обладают практически неограниченными возможностями для воспроизведения любого закона движения. Система звеньев, соединенная кинематическими парами, называют кинематической цепью, которые разделяют на замкнутые и незамкнутые.

Формирование кинематических пар и механизмов в целом осуществляется путем сборки отдельных звеньев - деталей. С целью обеспечения взаимозаменяемости деталей, возможности их сборки в узлы без дополнительных подгонок, они изготовляются с определенными, заранее заданными отклонениями от номинального размера. Это обусловлено тем, что при изготовлении даже одной детали невозможно добиться того, чтобы её размеры были абсолютно верны. Разность между наибольшими и наименьшими предельными размерами называется допуском. В зависимости от требований, предъявляемых к соединяемым деталям, задаются различные величины допусков, характеризующие класс точности. Всего установлено 19 квалитетов. В строительно-дорожном машиностроении наиболее применяемыми являются 6÷8й (IT 6÷8). Характер соединения деталей называют посадкой, которая определяется разностью размеров деталей соединения: отверстия и вала. Посадки подразделяют на три группы: с зазором, с натягом и переходные, при которых возможно получение как зазоров, так и натягов в зависимости от полей допусков сопрягаемых деталей. Указанные выше виды посадок реализуются технологическими процессами сборки, осуществляемыми с применением соединений: шпоночных, шлицевых, клеммовых, клиновых и других, позволяющих обеспечить один из видов соединений детали с валом: свободное при вращении, подвижное без вращения и глухое (жесткое).

2.1.1. Силовые и кинематические характеристики механизмов

| Основной кинематической характеристикой механизмов является передаточное отношение. Передаточное отношение есть отношение скоростных характеристик входа механизма (передачи) к выходным. Обычно обозначается i; может быть как безразмерной, так и размерной величиной (в случае преобразования одного вида движения в другое). Она позволяет при заданном скоростном режиме ведущего звена определить скорость его выхода. |

| Силовые характеристики в виде сил и моментов отражают значения внутренних силовых факторов в сопряжениях деталей (звеньев) механизма. Сопоставление указанных характеристик с величинами движущих сил позволяет установить условия отсутствия явления самоторможения рассматриваемого механизма. |

В большинстве механизмов эффект самоторможения не допустим. Однако в некоторых грузоподъемных машинах его специально реализуют для предотвращения самопроизвольного движения в обратном направлении.

Ещё одним параметром, устанавливаемым с учётом силовых характеристик, является угол давления между смежными звеньями механизма. Углом давления на звено механизма со стороны смежного звена называют угол между направлением силы давления (нормальной реакции) на рассматриваемое звено и скоростью точки приложения этой силы. С увеличением угла давления увеличиваются потери на трение, а в ряде случаев возможна реализация эффекта самоторможения. Поэтому для каждого механизма угол давления устанавливается в пределах, не превосходящих его допустимого значения.

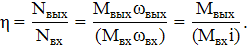

Энергетической характеристикой механизмов является коэффициент их полезного действия КПД. Различают два вида КПД: мгновенный и цикловой. Наиболее часто используется первый из них, причём термин «мгновенный» при этом часто опускают. Он характеризует отношение мощности на выходе из механизма к мощности на его входе и записывается в виде отношения силовых факторов на выходе и входе:

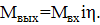

откуда при известном вращающем моменте на входе может быть определён вращающий момент на выходе:

Для механизмов цикличного действия оценивают отношения полезной работы, совершённой за цикл (Ad - Ab), к работе движущих сил установившегося движения за это же время Ad, которое определяет значение цикличного КПД:

где Ab - работа, затрачиваемая на преодоление вредных сопротивлений в механизме;

ψ= Ab/Ad - коэффициент потери мощности.

| В строительных машинах имеются два вида силовых цепей: рабочего и ходового оборудования. Конечными деталями их являются, соответственно, рабочий орган и движитель (для самоходных машин). Именно эти детали, взаимодействуя с внешней средой - объектом обработки и поверхностью передвижения, реализуют выполнение рабочего процесса или транспортных операций. |

Механизмы этих цепей имеют различную степень сложности, определяемую числом входящих в них элементов и характером их взаимодействия. Система простых механизмов представляет собой механизм повышенной сложности.

Выполненные в виде конструктивной единицы они представляют собой узлы машины, имеющие то или иное назначение.

2.1.2. Детали и механизмы опорной несущей системы

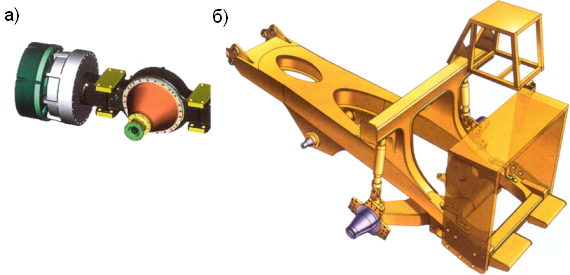

Опорная система машин включает рамные конструкции, корпусные детали, опоры валов и осей – подшипники, а так же сами валы и оси, являющиеся несущими деталями механизмов привода. Корпусные детали в результате их соединения с использованием разъемных и неразъемных видов образуют основу несущей конструкции – раму (шасси), корпус (рис.2.2).

Рис. 2.2. Металоконструкции опорной системы СМ:

а) корпус дифференциала ведущего моста; б) рама самоходного шасси

Соединение валов и осей осуществляют с помощью устройств, называемых муфтами, а их установка в корпусных деталях – с применением подшипников.

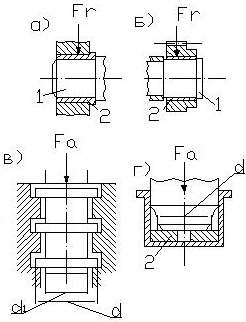

Подшипники служат специальными опорами для вращающихся валов и осей, снимающими потери энергии механизмов. Подшипники различают по направлению воспринимаемой нагрузки (радиальные, упорные, радиально упорные) и по виду реализуемого трения (скольжение и качение). В подшипниках скольжения упорный участок вала - цапфа скользит по поверхности собственно подшипника (Рис. 2.3).

Рис. 2.3. Схема подшипника скольжения сухого трения:

Скольжение сухого трения: 1-цапфа, 2- вкладыш,

Fr - радиальная нагрузка; Fa - осевая нагрузка;

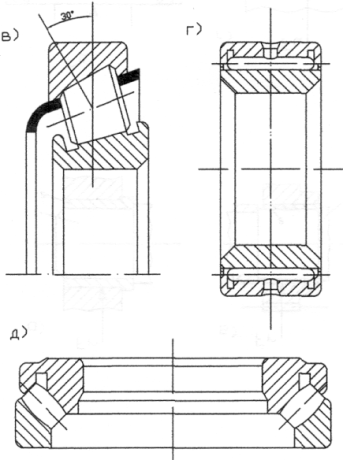

Кольца и тела качения подшипников выполняют из шарикоподшипниковых высокоуглеродистых хромистых сталей, а так же цементируемых легированных сталей. Сепараторы в основном из легких углеродистых сталей, а для высокоскоростных подшипников – из цветных металлов (бронза, латунь) (рис.2.4).

Рис. 2.3. Схемы подшипников качения:

а), б) шариковые одинарный и двойной, радиальные;

в) роликовый радиально-упорный, г) игольчатый радиальный,

д) роликовый упорный

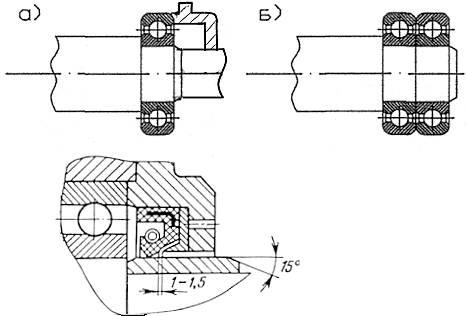

В конструкции подшипниковых узлов предусматривают системы подачи смазочных материалов и предотвращения их потерь при работе. Контактные уплотнения подшипников качения, представленные на рис.2.4, а), предотвращают утечки смазочных материалов. Аналогичные уплотнения используют и в подвижных деталях цилиндрах: поршнях и штоках.

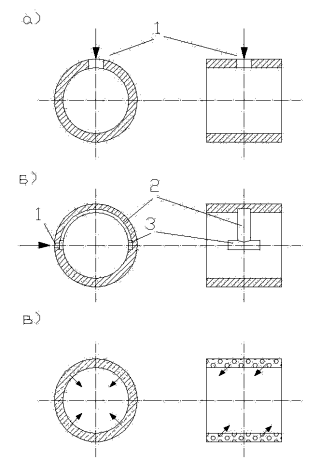

Схемы смазки радиальных подшипников представлены на рис. 2.5. В отличие от а) и б), где могут использоваться маловязкие смазочные материалы, на схеме в) применяются только высоковязкие, которые в результате специальных технологий на стадии изготовления подшипника внедряют в его структуру.

Рис. 2.5. Схемы подачи смазки в радиальные подшипники скольжения:

1-отверстие, 2-канавка, 3-карман;

а) через отверстие 1; б) через карман 3 и канавку 2; в) сквозь

поры вкладыша. Стрелками обозначено направление подачи смазки

2.1.3. Механизмы передач привода

| Эти устройства (механизмы) предназначены для передачи движения от одного объекта к другому, осуществляемого с изменением значения и направления скорости движения, усилия или крутящего момента. Их подразделяют на механические, электрические, гидравлические, пневматические. |

Главным параметром передач является их передаточное отношение и КПД. Передачи классифицируют по следующим основным признакам:

- способу передачи движения (зацеплением, трением, комбинированный);

- наличию в передающей паре гибкого звена (ременные, цепные, канатно-блочные, волновые - с гибким элементом зацепления или трения).

К передачам зацепления относят все виды передач с зубчатыми звеньями: зубчатые, зубчато-реечные передачи и другие, в которых эффект зацепления осуществляется между зубьями зубчатых колёс, зубчатого колеса и зубчатой рейки, а также цепные передачи, состоящие из звёздочек, охватываемых натянутой цепью. Натяжение цепи производится специальным механизмом. Особую группу передач представляют планетарные передачи. Их особенностью является сложный (комбинированный) характер движения одного из элементов: зубчатого колеса (в зубчатых передачах) или бегунка (во фрикционных передачах), включающий движение вокруг собственной оси и вокруг центральной оси механизма. Отдельную группу механических передач составляют стержневые.

| Зубчатые передачи (ЗП) относят к передачам зацепления, осуществляемого взаимодействием зубьев ведущего и ведомого колёс. Принцип действия ЗП основан на зацеплении пары зубчатых колёс. Меньшее из пары зубчатых колёс (ЗК) называют шестерней, большее - колесом. Основная характеристика ЗК - их модуль (мм), за который принят шаг по делительной окружности, уменьшенной в π раз. Все геометрические размеры ЗК определяются через их модуль и число зубьев. |

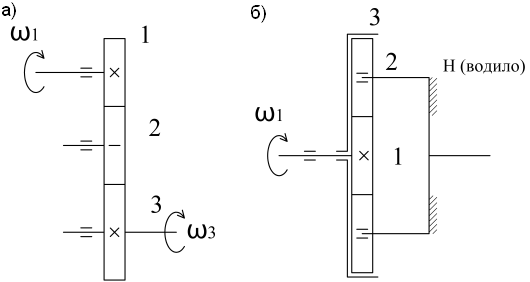

Рис. 2.6. Зубчатые передачи с цилиндрическими колесами:

а) последовательного зацепления  ;

;

б)  ), в)

), в)  – планетарные,

– планетарные,

использованы два возможных вида обозначений зубчатых колес:

,

,  ; жесткое закрепление колес на валу обозначено знаком ×,

; жесткое закрепление колес на валу обозначено знаком ×,

а свободное знаками – и ≡

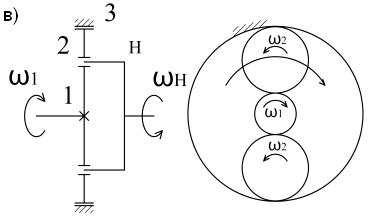

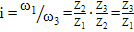

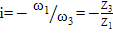

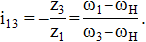

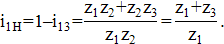

На рис.2.6 показаны зубчатые передачи с цилиндрическими губчатыми колесами: а) – последовательного зацепления с паразитным колесом и планетарные; б) – при неподвижном водиле и в) – при неподвижном зубчатом венце. Планетарная передача в случае подвижного водила и зубчатого венца представляет собой дифференциальный механизм, обеспечивающий вращение двух вешходных звеньев: зубчатого колеса 3 и водила Н. При неподвижном зубчатом колесе 3 передача используется в редукторе машин. Ее передаточное отношение может быть определено методом «обращения движения», при котором всем звеньям сообщается угловая скорость, равная по величине и направленная противоположно угловой скорости водила ωH. Для полученного таким образом обращенного механизма передаточное отношение от колеса 1 к колесу 3 составит:

При ω3=0 находим:

Преимуществами ЗП являются: высокая нагрузочная способность; малые габариты; большая долговечность и надёжность работы; высокие КПД (до 0,98 в одноступенчатом редукторе); постоянство передаточного отношения; отсутствие проскальзывания; возможность применения в широком диапазоне высоких скоростей (обычно до 15 м/с и выше), мощностей (обычно 50 - 60 кВт и выше), и передаточных чисел (обычно для цилиндрических прямозубых ЗК - до 10, конических - до 5, червячных - до 80).

КПД передачи может быть определён по формуле:

∂

где ηп - КПД одного подшипника;

j - число подшипников в передаче;

ηз.з - КПД зубчатого зацепления;

к - число зубчатых зацеплений.

Цепные передачи относят также к передачам зацепления, которые состоят из звездочек, цепи, охватывающей их, и натяжного устройства. Они отличаются повышенным значением межосевого расстояния А и некоторой неравномерностью движения, определяемой их кинематикой.

Винтовые передачи (ВП) (механизмы) представляют собой винтовую пару подвижных звеньев «винт - гайка», одно из которых соединено со стойкой. Винт и гайка имеют сопрягаемую винтовую поверхность -резьбу. Вращательное движение одного из звеньев преобразуется в поступательное движение другого.

Передаточное отношение:

где S - шаг резьбы; n3 - число заходов от 1 до 4.

КПД передачи зависит от угла подъема резьбы α, угла трения φ и направления поступательного перемещения выходного звена и по аналогии с задачей о равновесии тела на наклонной плоскости определяется по формуле

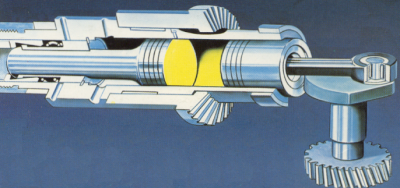

Особую группу ВП (механизмов) составляют шариковинтовые. В них пара скольжения в виде витков резьбы винта и гайки заменена двумя парами качения: «канавка винта – шарики – канавка гайки». В зависимости от назначения число шариков составляет от 2 до 10 и выше. ВП имеют повышенный КПД и используются в механизмах подачи машин. В частности, в ударно-вращательном механизме (УВМ), представленном далее, передача такого типа используется для подачи ударника вдоль оси механизма с целью замыкания и размыкания деталей ударной пары.

| Червячные передачи (ЧП) относятся к передачам с перекрещивающимися осями валов. ЧП состоит из червяка и червячного колеса. Движение ЧП осуществляется по принципу винтовой пары. Существенным отличием ЧП от ЗП является то, что в них окружные скорости не совпадают (они направлены под углом перекрещивания а), что приводит к скольжению деталей передачи. |

Преимуществами ЧП является возможность получения больших передаточных чисел в одной паре; плавное зацепление и бесшумность работы; возможность самоторможения. К недостаткам относят сравнительно низкий КПД; повышенный износ и склонность к заеданию; необходимость применения для колёс дорогих антифрикционных материалов (бронз).

| Фрикционные передачи (ФП) (механизмы). Передача движения в ФП от ведущего звена ведомому осуществляется посредством трения, величина которого зависит от силы прижатия звеньев и коэффициента трения. С целью снижения потребного усилия прижатия в звеньях передач используют материалы с повышенными значениями коэффициентов трения. |

К преимуществам ФП относят бесшумность работы, возможность регулирования скорости выходного звена. Однако из-за наличия эффекта проскальзывания в фрикционных парах имеет место непостоянство передаточного отношения (недостаток передач). Конструктивно ФП выполняют с непосредственным контактом или с контактом через промежуточный элемент – ремень. В этом случае их называют ременными. В таком исполнении ФП широко используют в СМ, обеспечивая возможность получения большего межосевого расстояния между валом двигателя и последующим механизмом привода.

| Каиатно-блочные передачи (полиспасты), так же как ременные, относят к передачам с гибким тяговым органом. Полиспасты представляют собой систему подвижных и неподвижных блоков, опоясанную канатом, используемую для выигрыша либо в силе, либо в скорости. При приложении усилия на входе все блоки приводятся во вращение, а подвижный блок -в поступательное перемещение вверх. |

КПД полиспаста кратностью до 4-х приблизительно оценивают потерями в подшипниках блоков и определяют по формуле:

- Муфты

| Муфты - устройства трансмиссии, предназначенные для осевого соединения валов отдельных узлов машин с целью передачи энерготока с одного вала на другой. |

Главным параметром муфты является величина передаваемого им крутящего момента. По возможности управления имеются две основные группы муфт: постоянно-действующие (неуправляемые) и сцепные (управляемые). Неуправляемые муфты работают в режиме постоянной передачи энергопотока при включенном двигателе механизма (машины). Они состоят из двух полумуфт, закрепленных на концах сооснорасположенных валов.

Сцепные (управляемые) муфты обеспечивают возможности сцепления и расцепления, то есть управления передачей энергопотока в процессе эксплуатации. Их отличительной конструктивной особенностью является наличие устройства управления.

Втулочные и фланцевые муфтыпредставляют собой жестко закрепленные на валах полумуфты в форме втулок и фланцев соответственно, соединенные между собой штифтами, шпонками, резьбовыми соединениями.

Цепная муфта представляет собой две полумуфты в форме звездочек, которые охвачены цепью. За счет зазоров в парах «зубья - цепь» имеется возможность компенсации неточностей установки соединяемых валов.

Кулачковая муфта состоит из двух полумуфт, по торцевой поверхности которых выполнены кулачки, через которые происходит передача крутящего момента. В неуправляемых муфтах кулачки находятся в постоянном зацеплении, а в управляемых имеется устройство ввода их в зацепление, усилие которого показано стрелкой. В этом случае включение муфты обеспечивается осевым смещением одной из полумуфт.

Фрикционные муфты применяют при необходимости плавного включения механизмов. Кроме этого их используют в тормозных устройствах. По виду фрикциональных поверхностей различают муфты дисковые, конические, ленточные. Величина тормозного момента, создаваемого этими муфтами, пропорциональна усилию их прижатия Q и проекции площади фрикциональных обкладок на поверхность торможения. Эти муфты чаще всего выполняют управляемыми.

2.1.4. Тормозные устройства

| Тормозные устройства снижают или полностью прекращают движение выходного звена (рабочего органа или движителя) механизма или машины в результате создания тормозного момента. По назначению тормозные устройства разделяют на стопорные, полностью предотвращающие движение выходного звена-тормоза, и ограничивающие, снижающие скорость его движения до требуемой величины - фрикционы. Последние действуют только за счет сил трения, прикладываемых в определённые промежутки времени или постоянно, с целью регулировки скоростного режима. |

По принципу действия и конструкции рабочих элементов различают зацепляющие, фрикционные и клиновые тормозные устройства. Первые выполнены в виде зубчатых колёс с наклонным зубом специальной формы, называемых храповыми. Форма и расположение зубьев дают возможность стопорить вращение храпового колеса в одном из направлений при введении между зубьями стопора, называемого собачкой. Вторая группа тормозных устройств (фрикционные) более разнообразна. Тормозные детали в ней выполнены из фрикционных материалов и имеют форму колодок, лент, дисков цилиндрической и конусной формы (Рис.2.7).

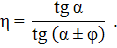

Рис. 2.7. Колодочный тормоз нормально-замкнутого типа:

1 – тормозной шкив; 2 – тормозные колодки;

3 – рычажно-стержневой механизм; 4 – замыкающая пружина;

5 – размыкающий электро-гидро толкатель (стрелки указывают

направление нагнетания масла при включенном электродвигателе);

б) расчетная схема;

из условия Σm0=0 замыкающее усилие составит  ,

,

где N – усилие прижатия; f – коэффициент трения тормозных

колодок о тормозной шкив

Третью группу составляют тормозные устройства клинового типа с рабочими элементами в форме шариков, роликов, эксцентриков, втягиваемых при определенных условиях в зазоры клиновой формы и производящие таким образом режим стопорения.

Управление тормозным устройством бывает ручное, автомагическое, а конструкция управляющего устройства: механическая (рычажная, винтовая и червячная), электромеханическая (электромагнитная, в том числе с рычажной системой), электрогидромеханическая в виде электрогидротолкателей с рычажной системой: гидромеханической или пневматической.

Тормозные устройства решают задачи создания или снятия тормозного усилия. В связи с этим различают:

- нормально замкнутые тормоза, при включении которых снимается постоянное действующее тормозное усилие, создаваемое обычно пружиной замыкания;

- нормально-разомкнутые тормоза, при включении которых создаётся постоянно действующее тормозное усилие;

- комбинированные тормоза.

2.1.5. Стержневые механизмы

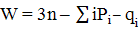

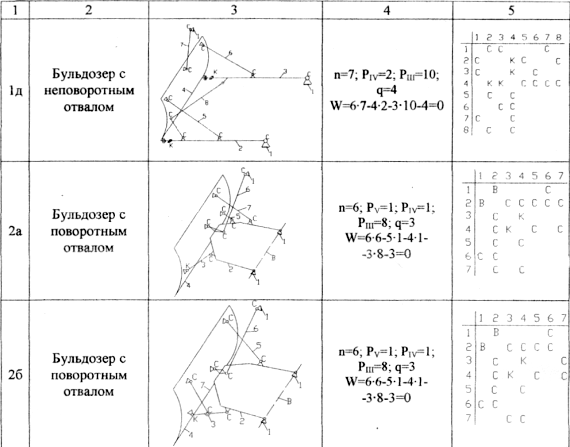

| Стержневые механизмы(шарнирно-стержневые механизмы) – механизмы, состоят из прямолинейных стержней, соединенных шарнирами. Их разделяют на шарнирные и рычажные. Разделение проводят по виду кинематических пар, осуществляющих соединение звеньев в один контур: при всех вращательных парах имеем шарнирный механизм, при наличие хотя бы одной поступательной пары – рычажной. Стержневые механизмы наиболее широко используются в приводе рабочего оборудования. |

Лучшими функциональными возможностями и более высокой степенью надежности обладают механизмы, структурные схемы которых не имеют избыточных связей. Наличие или отсутствие последних определяется числом и знаком внешних подвижностей (W) структурной схемы. При W=0 структурная схема не имеет избыточных связей.

Внешняя подвижность определяется по формуле Малышева:

- для пространственных механизмов,

- для пространственных механизмов,

– для плоских механизмов,

– для плоских механизмов,

где n – число элементов конструкции;

P – число кинематических пар i-го класса;

q – число местных подвижностей внутри схемы.

Местная подвижность – это возможность вращения элемента вокруг своей продольной оси. Местная подвижность равна единице при соединении элемента с другими элементами только двумя сферическими шарнирами в пространственных механизмах и двумя плоскими шарнирами – в плоских.

Имеющийся опыт анализа и поиска новых конструктивных схем рабочего оборудования строительных машин показал эффективность использования при этом графов и матриц их кинематических схем.

Граф и матрица – форма структурного отражения механизма.

В графах звенья механизма размещены в вершинах (точках), а узлы их соединения обозначены отрезками прямых.

Матрицы выполнены в форме квадратного поля, отражающего по вертикали и горизонтали нумерацию звеньев механизма, с указанием внутри поля видов кинематических пар, их соединяющих. Звенья пронумерованы в соответствии с кинематической схемой, а вид соединений обозначен буквами:

Р – плоский шарнир с одной степенью свободы,

К – крестовый шарнир с двумя степенями свободы,

С – сферический шарнир с тремя степенями свободы.

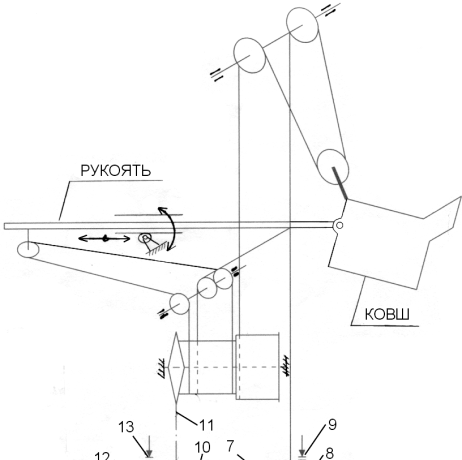

На рис.2.8 представлены схемы рабочего оборудования нескольких видов СМ, дан расчет их внешней подвижности и проведено построение их матриц. Матрицы схем рабочего оборудования используют для аналитического анализа его возможных конструктивных исполнений.

Рис. 2.8. Схемы рабочего оборудования СМ

Рассмотренные механизмы, объединенные соответствующим образом, составляют трансмиссию СМ, являющуюся частью ее привода. Изображение привода, имеющего механическую трансмиссию, называют его кинематической схемой.

2.1.6. Кинематическая схема одноковшового экскаватора

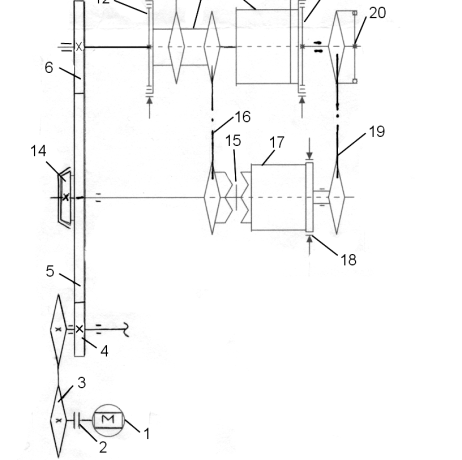

На рис. 2.9 представлена кинематическая схема привода металлоконструкций рабочего оборудования (ковша с рукоятью и стрелы), с канатной подвеской одноковшового одномоторного экскаватора. С помощью этого оборудования производят процесс копания грунта в забое. Стрела, не указанная на кинематической схеме, предварительно выставляется в требуемое положение. Процесс копания реализуется ковшом с рукоятью, прикрепленной к стреле седловым подшипником и позволяющим ей перемещаться поступательно и вращаться (по направлениям, указанным стрелками красного цвета).

За счет поступательного движения зубы ковша внедряются в забой, а при повороте рукоятки с ковшом в сторону его подъема реализуется его заполнение грунтом – копание. Обратные движения используют для отвода ковша от забоя.

Привод рукоятки с ковшом представляет собой две фрикционные лебедки с тяговыми канатами и барабанами напора 10 и подъема 7. Канаты запасованы через блоки, образуя тем самым полиспастовые подвески рабочего оборудования. Вращение барабанов осуществляется при включенном двигателе (М) замыканием ленточных управляемых муфт 12 и 8, осуществляемых оператором.

Для отвода рукоятки с ковшом от забоя после окончания процесса копания ленточные муфты отключают и включают конусную фрикционную муфту 14 и кулачковую 15. При этом рукоять отводится от забоя в осевом направлении. Обратное угловое перемещение рукояти с ковшом происходит под действием их силы тяжести. Для регулирования скорости опускания ковша с рукоятью в приводе имеют ленточные тормоза и специальное устройство в виде обгонной муфты 20, ограничивающее предельную скорость опускания. Схема устройства и включения ленточных муфт даны на рис. 2.10, 2.11.

Рис. 2.9. Кинематической схемы привода рабочего оборудования

одноковшового одномоторного экскаваторного экскаватора:

1 – двигатель; 2 – муфта неуправляемая; 3, 11, 16, 19 – цепные

передачи, 4, 5, 6 – зубчатая передача с «паразитным» колесом (5);

7 – барабан лебедки подъема рукояти с ковшом; 8 – муфта

ленточная управляемая; 9 – тормоз ленточный постоянного

действия; 10 – барабан напорного механизма; 12 – муфта ленточная

управляемая; 13 – тормоз ленточный постоянного действия;

14 – муфта конусная управляемая; 15 – муфта кулачковая

управляемая; 17 – барабан подъема стрелы; 18 – муфта

ленточная управляемая; 20 – обгонная муфта

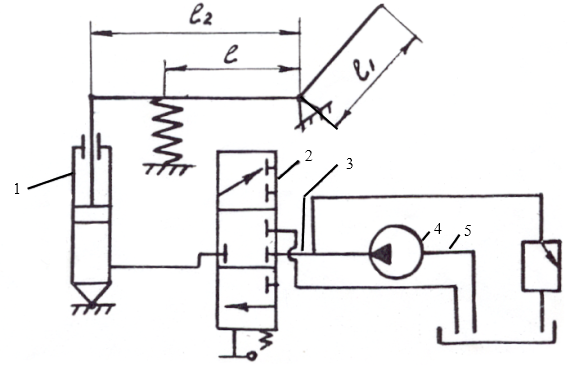

Рис. 2.10. Схема ленточного фрикциона с гидравлическим

управлением:

1 – лента; 2 – барабан (шкив); 3 – гидроцилиндр управления;

4 – возвратная пружина; 5 – рычаги

Рис. 2.11. Схема гидрообъемного привода включения

ленточного фрикциона:

1 – гидроцилиндр; 2 – гидрораспределитель; 3 – напорная

магистраль трубопровода; 4 – насос; 5 – всасывающая магистраль

2.1.7. Вибрационные и виброударные механизмы привода

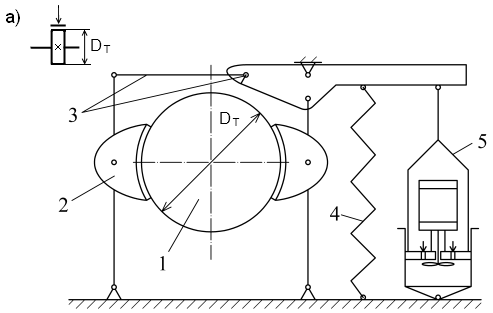

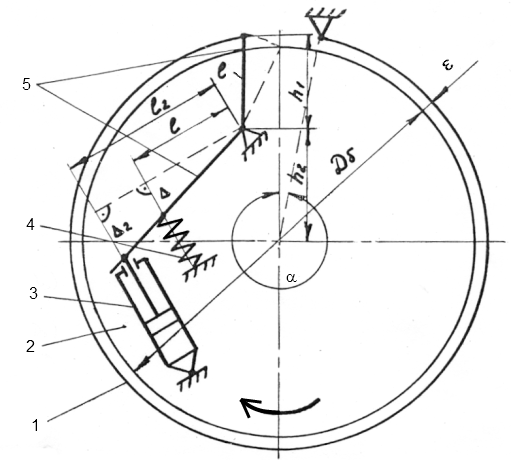

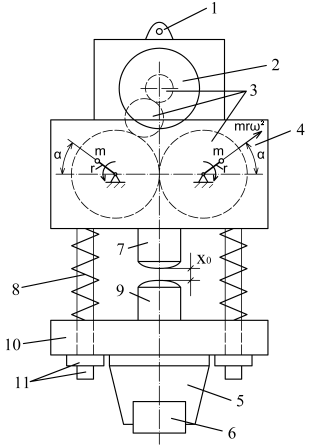

Эти механизмы (Рис. 2.12, 2.13) обеспечивают изменение траектории движения и характера скоростного режима выходного звена в сравнении с входным.

Рис. 2.12. Вибромолот:

1 – проушина для подвеса к крюку; 2 – электродвигатель; 3 – зубчатая

передача; 4 – вибровозбудитель направленного действия; 5 – узел

крепления сваи; 6 - свая; 7 - ударник;; 8 - пружины;; 9 - наковальня; 10 - нижняя траверса; 11 - чайки; X0 - начальный зазор

Рис. 2.13. Ударный механизм перформатора

Вибрационные механизмы преобразуют режим непрерывного вращения на входе в колебательное движение на выходе. Им присуще наличие упругого элемента. В связи с использованием в приводе машин системы механизмов эту роль может играть упругий элемент соседнего механизма, узла крепления рабочего органа (инструмента) и даже характеристики среды обработки.

| Основными характеристиками вибрационных механизмов являются частота (f, Гц или ω, с-1), амплитуда колебаний (А, мм), величина вынуждающей силы (Р, Н). |

Ударные (ударно-вибрационные) механизмы преобразуют режим непрерывного вращения на входе в ударные импульсы на выходе. Их различают по траектории движения выходного звена – на осевые и поворотные, по исполнению упругого элемента – на механические, с пружиной и пневмомеханические, с воздушной камерой, называемые компрессионно – вакуумные. Одной из основных характеристик виброударных механизмов является энергия единичного удара (А, Дж), под которой понимают кинетическую энергию, накопленную ударником к моменту удара, и частоту ударов (f, Гц). Важной характеристикой, обеспечивающей периодический режим работы механизма, служит координата удара, определеяющая положение наковальни перед очередным ударом. Конструктивно это достигается с помощью основного упругого элемента или установкой дополнительной пружины возврата.

2.1.8. Пневмо- и гидрообъемные передачи (механизмы)

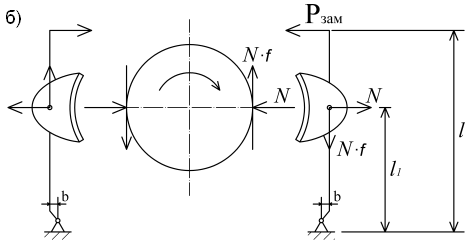

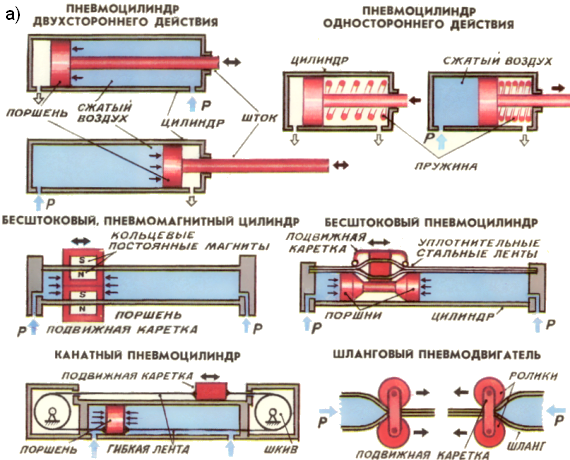

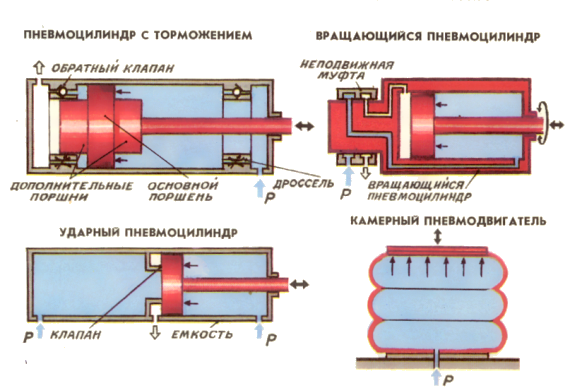

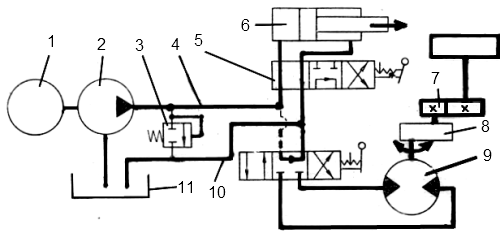

В отличие от механических, в таких передачах движение ведомого звена исполнительных устройств –цилиндров и моторов происходит за счет давления объемов воздуха (пневмопередачи) и жидкости (гидропередачи), называемых рабочим телом. Его характеристиками являются давление и расход. Эти передачи способны легко изменять скорость движения выходного звена, являясь регулируемыми. В состав передач входят объемные машины, работающие в режимах насосов и двигателей (Рис.2.14); распределители рабочего тела, трубопроводы, контрольная и регулирующая аппаратура, вспомогательные элементы (баки, фильтры, трубопроводы и др.), предназначенные для функционирования системы в целом. Широкое применение гидропередач связано с их компактностью, обусловленной высоким давлением рабочего тела (до 40 мПа), ограниченным числом комплектующих модулей и возможностью реализации значительных силовых воздействий на выходном звене регулированием их скорости. Гидропередачи в совокупности с двигателем, приводящим в движение насос, составляют гидропривод. Его изображают в виде гидравлических схем, используя при этом общепринятые изображения отдельных устройств (Рис. 2.15).

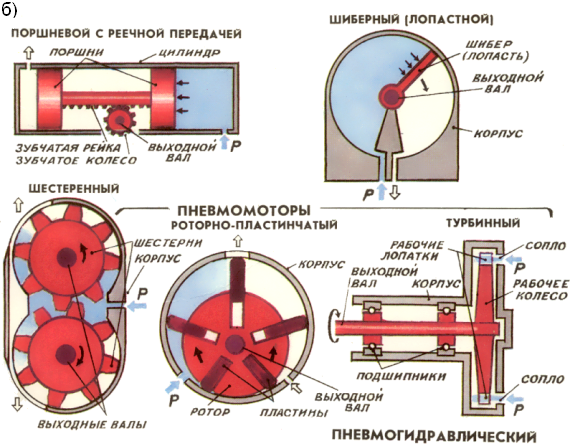

Рис. 2.14. Линейные (а) и поворотные (б) пневмодвигатели:

– сжатый воздух; – минеральное масло;

– подвижные детали; – атмосфера

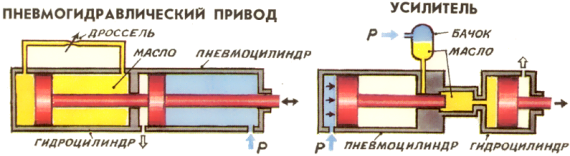

Рис. 2.15. Схема гидропривода;

1 – двигатель первичный; 2 – насос; 3 – клапан(предохранительный,

переливной); 4 – напорная магистраль; 5 – трехсекционный

гидрораспределитель; 6 – линейный гидродвигатель (гидроцилиндр);

7, 8 – механические передачи; 9 – вращательный гидродвигатель

(гидромотор двухстороннего действия); 10 – сливная магистраль;

11 – маслобак

Тенденции совершенствования гидропривода СДМ:

- автоматизация управления на основе применения пропорциональных регулирующих клапанов, гидрораспределителей и управляющих микропроцессоров;

- изучение возможностей применения в качестве рабочей жидкости водогликольных эмульсий или воды;

- дальнейшее совершенствование фильтров и уплотнений;

- создание гидрооборудования нечувствительного к загрязнению рабочей жидкости и повышением точности индикаторов загрязнения;

- снижение уровня шума насосов.

2.2. Триботехнические аспекты прикладной механики машин

| Трибология – наука о трении, износе, смазке и взаимодействии контактирующих поверхностей при их взаимном перемещении. ("трибос" – трение, "логос" - наука). Она является составной частью дисциплины «Механика машин». |

Одним из разделов трибологии является триботехника, рассматривающая конечную стадию создания и эксплуатации узлов трения деталей механизмов и машин с целью рационального выбора материалов и режимов их работы. Принципы триботехники реализуются методами расчета, испытаний, обслуживания и ремонта при создании и эксплуатации машин.

Основными видами расчетов являются кинематические, прочностные (при контактном взаимодействии тел), долговечности по критерию износостойкости, тепловые. Выделяют основные аспекты триботехники: контактные, кинематические, износостойкости и смазки, надежности.

2015-03-27

2015-03-27 3805

3805