Макрошлифом называют поверхность образца (темплета), подготовленную для исследования макроструктуры. Существует несколько способов макроанализа, проводимых на макрошлифах, различающихся по задачам, поставленным при исследовании конкретных заготовок (деталей).

Темплет вырезают в определенном месте и в определенной плоскости (часто из характерных или заведомо дефектных участков отливки) в зависимости от того, что подвергают исследованию – отливку, прокат, сварной шов или термически обработанную деталь – что требуется выявить и изучить – строение литого металла, сварного соединения, дефекты, нарушающие сплошность металла (трещины, поры, раковины), неоднородность строения после обработки давлением и др.

данный метод не может служить средством текущего контроля отливок, а используется только в особых случаях, главным образом, в период отработки технологии изготовления новой отливки, при получении ее другим способом литья или систематическом появлении дефектов усадочного происхождения, а также при анализе аварийных разрушений отливки.

Поверхность темплета шлифуют и подвергают травлению кислотами или другими реактивами. Реактивы для травления выбираются в зависимости от состава сплава и цели исследования (применяемые реактивы для макротравления приведены в справочниках). Реактивы и режимы травления макрошлифов приведены в Приложении А.

Для определения дефектов, нарушающих сплошность стали, применяют реактивы глубокого травления и реактивы поверхностного травления. Возможность их определения основана на том, что соответствующие реактивы более сильно воздействуют на участки с более развитой и активной поверхностью, т.е. именно на те, где имеются дефекты несплошности. Поэтому после травления поверхность макрошлифа в указанных участках протравливается более сильно и глубоко, и они четко выделяются на фоне более выступающих и светлых (т.е. менее сильно протравленных) участков без подобных дефектов. Реактивы глубокого травления используют главным образом для макроанализа слитков (отливок) и проката (поковок).

Реактивы поверхностного травления хорошо выявляют сравнительно крупную пористость и другие дефекты несплошности, выходящие на поверхность, но они из-за меньшей агрессивности не могут заменить реактивы глубокого травления, применяемые для определения флокенов, а также трещин, рыхлости и пор, не выходящих непосредственно на поверхность металла.

При исследовании макрошлифа можно определить (рис. 2, 3):

1. Нарушение сплошности металла: усадочную рыхлость, газовые пузыри и раковины, трещины, пустоты, непровары.

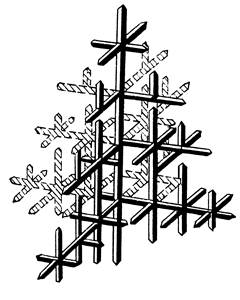

2. Строение сплавов. Макроанализ выявляет величину, форму и расположение зерен и, в частности, дендритное строение литого металла.

3. Химическую неоднородность в распределении некоторых элементов по сечению (объему) заготовки, вызванную процессом кристаллизации из жидкости (ликвацию в сплавах серы, фосфора, углерода).

4. Неоднородность строения сплава, вызванную его последующей обработкой давлением.

5. Неоднородность сплава, созданную термической или химико-термической обработкой, например, зону цементации в стали, глубину закаленного слоя и др.

На макрошлифе хорошо видны дефекты типа несплошностей (раковины, пористость, трещины). С помощью нетравленых макрошлифов можно проконтролировать также распределение различных неметаллических включений, окисных, плен, частичек шлака, засоров, связанных с размытием поверхности литейной формы. Эти мелкие дефекты обычно оценивают в условных баллах путем визуального сравнения с эталонными структурами (набор фотографий). В ТУ оговаривается, какой балл и в каких типах отливок является предельно допустимым. Иногда устанавливают только один эталон с предельно допустимым содержанием дефектов, который и используется для отбраковки отливок.

а а |   б б | |

в в |  г г | |

|  |  |

| д | е | |

| Рис. 2. Объекты макроструктуры: а – деталь, полученная литьем; б – деталь, полученная давлением; в – сварной шов; г – качество поверхности (вспучивание окалины); д – макрошлиф (внутренние разрывы, ´0,6); е – макрошлифы слитков с внецентренной ликвацией и подкорковыми пузырями. |

а а |  б б |

в в |

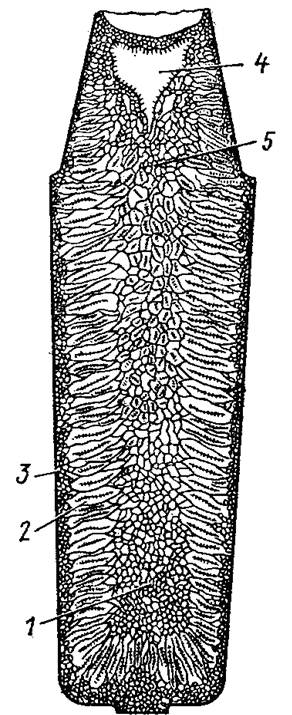

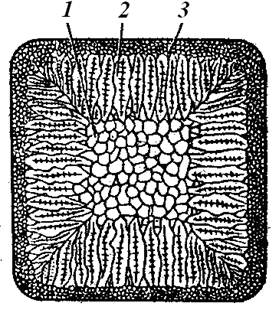

Рис. 3. Строение слитка спокойной стали:

а – продольное сечение; б – поперечное сечение; в – дендрит Д.К. Чернова

1 – зона крупных равноосных кристаллов;

2 – зона столбчатых кристаллов (дендритов);

3 – корковая зона мелких кристаллов;

4 – усадочная раковина;

5 – усадочная рыхлость.

При анализе макрошлифа можно определить метод изготовления детали: если наблюдается зеренное строение – деталь получена литьем, если фиксируются волокна (фигуры течения металла) – деталь получена путем пластической деформации.

Размер и форму макрозерна оценивают как в линейных единицах, так и в условных баллах. Особое внимание обращают на различие размеров зерен, наличие зон резкого перехода от крупнозернистой к мелкозернистой или от столбчатой к равноосной структуре. По форме и ориентировке зерен определяют направление движения фронта кристаллизации при затвердевании отливки (рис. 3). Контроль ориентировки макрозерен приобретает особо важное значение для отливок, полученных методами направленной кристаллизации (лопатки газовых турбин, постоянные магниты и т.п.). Нарушение однородности ориентировки макрозерен в этом случае приводит к резкому ухудшению комплекса эксплуатационных свойств.

2015-03-27

2015-03-27 5849

5849