Свойства конструкционных материалов. Различают физические, химические, механические, технологические и эксплуатационные свойства конструкционных материалов.

К физическим свойствам относятся плотность, температура плавления, коэффициент теплового расширения, тепло- и электропроводность, магнитная проницаемость и др.

Химические свойства определяются химической активностью материала, его способностью к химическому взаимодействию с газовыми и жидкими средами, со шлаками и расплавленными металлами и т.д. К числу основных химических свойств относятся: растворимость в жидких средах; коррозионная стойкость (определяемая скоростью потери или увеличения массы) на воздухе, в растворах солей, кислот и щелочей; жаростойкость - сопротивление окислению при высоких температурах.

Основными показателями механических свойств являются: прочность, пластичность, вязкость, твердость, выносливость. Более подробно механические свойства будут рассмотрены ниже.

Технологические свойства характеризуют способность материалов свариваться, обрабатываться резанием и давлением и т.д. В целом, от технологических свойств зависят затраты труда, машинного времени и инструмента на то, чтобы получить единицу продукции. Показателями технологических свойств являются: свариваемость, штампуемость, допустимые скорость и глубина резания (обрабатываемость резанием), литейные характеристики сплавов (жидкотекучесть, величина линейной и объемной усадки, трещиностойкость) и др.

Эксплуатационные или служебные свойства характеризуют способность материала работать в различных условиях. Важнейшими среди них являются: надежность, долговечность, износостойкость, фрикционные свойства (коэффициент трения, склонность к задирам на трущихся поверхностях), хладостойкость, повреждаемость в условиях радиации и др.

Механические свойства относятся к числу основных характеристик, определяющих надежность и долговечность деталей механизмов и машин. В процессе работы детали машин подвержены различным видам нагрузок. Для того, чтобы определить работоспособность сплавов в различных условиях нагружения проводят их испытания на растяжение, сжатие, изгиб, кручение и т.д. При этом под действием приложенных к испытуемому образцу нагрузок в металле возникают напряжения s, равные отношению нагрузки к площади поперечного сечения детали или испытуемого образца. Напряжения вызывают упругую (исчезающую после снятия нагрузки) и пластическую (остаточную) деформации.

Испытания на растяжение являются основным видом механических испытаний, позволяющих определить показатели прочности: пределы пропорциональности, упругости, текучести, прочности (временное сопротивление) и истинное напряжение разрыва, а также показатели пластичности (относительное удлинение и относительное сужение).

Для испытаний на растяжение применяют цилиндрические или плоские образцы с расчетной длиной 50 мм и диаметром (шириной) 10 мм. Могут применяться образцы других размеров.

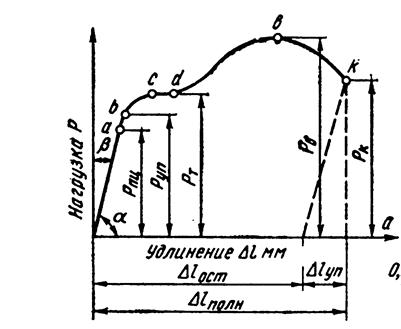

При растяжении образца на разрывной машине (рис. 1) получают диаграмму, показывающую зависимость деформации образца от растягивающей нагрузки Р (рис. 2).

Рис. 1. Разрывная машина

На диаграмме имеются характерные точки, по которым определяются показатели механических свойств. От начала деформации (точка О) до точки, соответствующей Р=Рпц образец деформируется пропорционально приложенной нагрузке. Эта точка является предельной (до нее сохраняется прямолинейная зависимость между прилагаемой нагрузкой и деформацией образца) и соответствует пределу пропорциональности.

Предел пропорциональности определяется по формуле:

, МПа (1)

, МПа (1)

где F0 — площадь поперечного сечения образца до деформации - расчетная.

При нагрузках выше Рпц нарушается пропорциональность между прилагаемой нагрузкой и деформацией образца, но образец по-прежнему деформируется упруго, т.е. при снятии нагрузки он принимает первоначальные размеры. Нагрузка, вызывающая остаточную деформацию образца, равную 0,05% его первоначальной длины l0, обозначается Ру. По ней определяется предел упругости:

, МПа (2)

, МПа (2)

Рис. 2. Диаграмма растяжения малоуглеродистой стали

При дальнейшем увеличении нагрузки криволинейный участок кривой «усилие-удлинение» может при испытаниях пластических материалов перейти в горизонтальный (металл «течет» без увеличения нагрузки). По нагрузке Рт, соответствующий этому участку, определяют физический предел текучести:

, МПа (3)

, МПа (3)

При испытаниях сравнительно хрупких материалов площадка текучести на диаграмме отсутствует. В этом случае по нагрузке Р0,2, при которой остаточное удлинение образца составляет 0,2% его первоначальной длины l0, определяют условный предел текучести:

, МПа (4)

, МПа (4)

Напряжение, соответствующее наибольшей нагрузке Рв, называется пределом прочности или временным сопротивлением и определяется по формуле:

, МПа (5)

, МПа (5)

Уменьшение нагрузки при дальнейшем растяжении связано с образованием местного сужения поперечного сечения (шейки) у пластичных металлов. При этом нагрузка Р падает, а напряжение s в поперечном сечении образца увеличивается. Максимальное напряжение перед разрушением образца - истинное сопротивление разрыву, которое определяется по формуле:

, МПа (6)

, МПа (6)

где Fk — площадь минимального поперечного сечения образца после разрыва.

По результатам обмеров разрывных образцов до испытаний и после них определяют показатели пластичности:

- относительное удлинение

, % (7)

, % (7)

- относительное сужение

, % (8)

, % (8)

где l0 u lk - соответственно длина образца до и после испытаний, мм;

F0 и Fk - площади поперечного сечения образца до и после испытаний, мм2;

d0 и dk - диаметр образца до и после испытаний, мм.

Твердость. Под твердостью понимается свойство поверхностного слоя материала сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) определенной формы и размера.

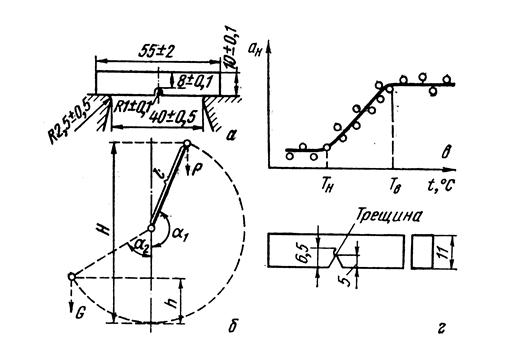

Ударная вязкость. В условиях эксплуатации многие детали и конструкции могут хрупко разрушаться под действием ударных нагрузок. Поскольку статические испытания на растяжение не отражают полностью сопротивления материалов разрушению при ударных нагрузках, применяют динамические испытания на ударный изгиб. Испытания проводятся на маятниковых копрах. Образцы для испытаний представляют собой квадратные бруски сечением 10 ´ 10 мм и длиной 55 мм. В середине образца может создаваться концентратор напряжений в виде канавки с радиусом закругления 1,0 мм или 0,25 мм или же в виде усталостной трещины.

Рис. 3. Схема испытания на ударную вязкость.

а – стандартный образец с надрезом, тип 1; б – схема маятникового копра; в – зависимость вязкости от температуры; г – образец с трещиной.

Схема испытаний показана на рис. 3. Маятник копра устанавливают в исходное положение на высоту Н (запас энергии А0) и удерживают защелкой. В нижней точке траектории маятника на опорах устанавливают образец так, чтобы надрез располагался с противоположной стороны ножа маятника (груза). Освобожденный от защелки груз падает вниз по траектории маятника, разрушает образец и поднимается вверх на определенную высоту h, что соответствует запасу энергии А1.

Величины энергии маятника А0 и А1 автоматически регистрируются указателями индикатора.

Ударная вязкость вычисляется по формуле:

, Дж/см2 (МДж/м2) (9)

, Дж/см2 (МДж/м2) (9)

В зависимости от формы надреза (U, V-образный, в виде трещины) при обозначении ударной вязкости вводится третий индекс: KCU, KCV, КСТ. Обозначение КС применяется для образцов без надреза (этот тип образцов используется для хрупких материалов).

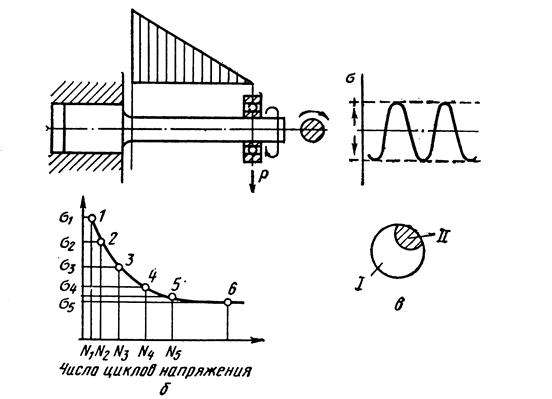

Выносливость материалов и сплавов. Выше отмечалось, что при испытаниях на растяжение (рис. 1) напряжения, не превышающие предела упругости sу, не приводят после снятия нагрузки к изменению размеров и формы образца (детали). Казалось бы, и свойства материала при этом не меняются. Однако, опыт эксплуатации механизмов и машин, детали которых подвергались многократным (десятки миллионов циклов) повторно-переменным нагрузкам, выявил склонность этих деталей к внезапным, на первый взгляд, разрушениям. Это явление, по аналогии с живыми организмами, назвали усталостью металлов, а свойство сопротивляться усталости - выносливостью.

В настоящее время механизмы усталостного разрушения хорошо изучены. Установлено, что структура металлов имеет дефекты в виде микропор, неметаллических включений и пр. Эти дефекты являются концентраторами напряжений. Это значит, что при общей нагрузке на образец или деталь s < sу, величина локальных напряжений у дефектов превышает предел текучести материала, что, в свою очередь, вызывает сначала зарождение, а затем и рост микротрещин. Зародившиеся возле дефектов микротрещины сливаются в макротрещину, сечение образца (детали) уменьшается и наступает разрушение.

Предел выносливости - максимальное напряжение, которое выдерживает образец при заданном числе циклов нагружения: обычно 107 циклов для стали и 108 циклов для цветных металлов. Наиболее часто предел выносливости определяют при испытании образца на изгиб с вращением со знакопеременным симметричным циклом нагружений. На рис. 5 представлен вращающийся образец. Груз Р создает максимальные напряжения в левой части образца и минимальные в правой (вертикальная штриховка). При этом верхние точки образца подвержены растяжению, нижние - сжатию. В процессе вращения напряжения в каждой точке поверхности образца изменяются от растяжения к сжатию по синусоидальному закону.

Рис. 4. Испытания на усталость (а), кривая усталости (б)

и усталостный излом (в)

Испытание проводят на серии образцов при разной нагрузке с определением разрушающего напряжения цикла и соответствующего ему числа циклов нагружения. По полученным данным строят кривую, на которой определяют пределы выносливости, на базе заданного числа циклов нагружения (рис. 4б).

Усталостная трещина, как правило, зарождается на поверхности образца, то есть в месте максимальных напряжений. В усталостном изломе (рис. 4в) наблюдаются 2 зоны: первая (1 на рис. 4в), имеющая гладкую поверхность и возникшая в результате зарождения и медленного роста усталостной трещины; и вторая (2 на рис. 4в) - зона долома, зона быстрого разрушения.

Количество марок и типов конструкционных материалов, используемых в настоящее время, составляет десятки тысяч (таблица 1).

Таблица 1. Свойства сплавов (средние данные)

| Материал | Предел прочности, sв, МПа | Плотность, g×10-3, кг/м3 | sв/g | Энергозатраты на производство МДж/т | Стоимость, у.е./т | |

| из руды | из вторич-ных ресурс-ов | |||||

| Сталь углеродистая | 7,8 | 7,1 | 25,2 | 1,98 | ||

| Сталь низколегированная | 7,8 | 9,3 | 25,7 | 2,00 | ||

| Сталь низколегированная термоупрочненная | 7,8 | 12,8 | 26,4 | 2,05 | ||

| Сталь мартенситостареющая | 7,8 | |||||

| Чугун доменный | 7,2 | 2,1 | ||||

| Чугун высокопрочный | 7,2 | 6,9 | 36,2 | 26,2 | ||

| Алюминиевые сплавы | 2,7 | 13,0 | 16,6 | |||

| Алюминиевые композиционные материалы | 2,6 | 42,3 | ||||

| Магниевые сплавы | 1,73 | 17,3 | ||||

| Магниевые композиционные материалы | 2,2 | 54,5 | ||||

| Титановые сплавы | 4,5 | 33,3 |

Кроме металлических материалов, все более широкое применение в технике находят неметаллические конструкционные материалы, лидирующее положение среди которых занимают пластические массы (пластмассы, пластики).

Особую группу конструкционных материалов представляют композиционные материалы, в металлической или неметаллической основе которых имеются усиливающие элементы в виде нитей, волокон или дисперсных частиц другого более прочного (или более твердого, более износостойкого, более электропроводного и т.д.) материала. Комбинируя объемное содержание компонентов, получают композиционные материалы с требуемыми значениями твердости, жаропрочности и других специальных свойств.

4.1. Какие показатели механических свойств материалов, характеризующие их прочность, определяются при испытании образцов на растяжение?

4.2. Какие показатели механических свойств материалов, характеризующие их пластичность, определяются при испытании образцов на растяжение?

4.3. Какие показатели механических свойств материалов, можно определить по диаграмме, полученной при испытании образцов на растяжение?

4.4. Какие показатели характеризуют ударную вязкость материала, при каких испытаниях они определяются?

4.5. Каковы признаки усталостной поломки детали при осмотре места излома?

2015-03-07

2015-03-07 909

909