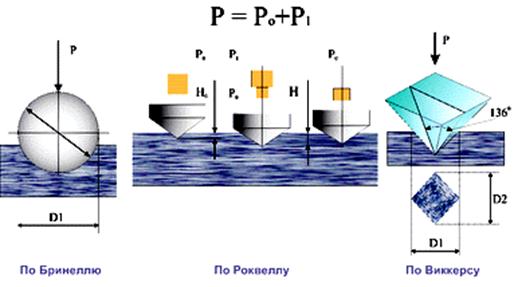

При измерении твердости этим методом, стальной шарик диаметром D вдавливают в испытываемый образец под приложенной определенное время нагрузкой P; после снятия нагрузки измеряют диаметр d оставшегося на поверхности образца отпечатка (рис. 1).

Рис. 1. Определение твердости конструкционного материала

Твердость по Бринеллю (HB) определяется из выражения:

, (1)

, (1)

где Р – нагрузка, Н;

F – площадь поверхности шарового отпечатка, мм 2;

Твердость по Бринеллю определяют при помощи шарового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 8500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик-индентор деформируется на величину, превышающую стандартизованный допуск.

При определении твердости по Бринеллю шариком с D = 10 мм под нагрузкой Р = 30 кН и времени выдержки t = 10 с число твердости записывают так: НВ 400, НВ 250 или НВ = 30000 МПа. При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика, мм, нагрузку, кгс, и продолжительность выдержки, с. Например НВ 5/750/30 – 350 – это число твердости по Бринеллю (350), полученное при вдавливании шарика с D = 5 мм нагрузкой Р = 750 кгс (7500Н) в течение t =30 с.

Диаметр отпечатка замеряется с точностью до 0,05 мм ручным отсчетным микроскопом, прилагаемым к прибору.

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца производится по таблице 1.

Таблица 1. Параметры испытаний конструкционных материалов на твердость

| Материал | Интервал твердости, НВ | Миним. толщина образца, мм | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка, с |

| Сталь, чугун, высокопрочные сплавы на основе титана, никеля меди, алюминия | 130 – 450 | более 6 от 3 до 6 менее 3 | 10,0 5,0 2,5 | ||

| Сталь, чугун, высокопрочные сплавы на основе титана, никеля меди, алюминия | менее 130 | более 6 от 3 до 6 менее 3 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | более 130 | от 6 до 3 от 4 до 2 менее 2 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | 35 - 130 | от 9 до 5 от 5 до 3 менее 3 | 10,0 5,0 2,5 | ||

| Цветные металлы и сплавы (алюминий, магний, цинк, латуни) | 8 - 35 | более 6 от 5 до 3 менее 3 | 10,0 5,0 2,5 |

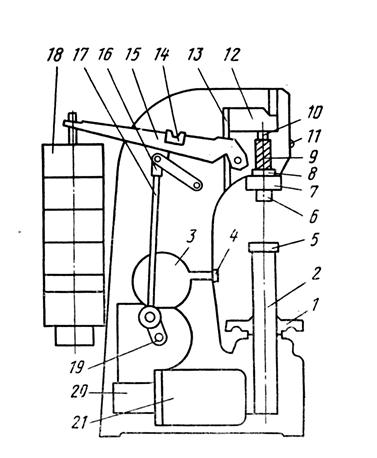

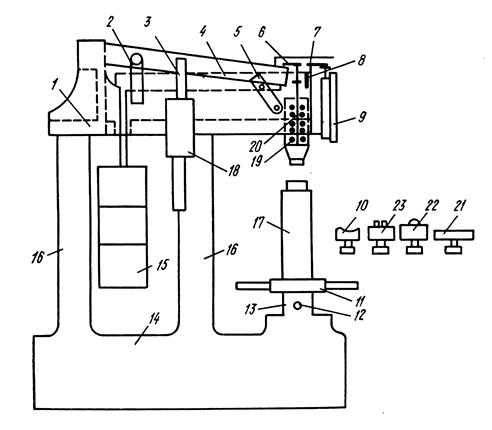

Для определения твердости по Бринеллю применяют специальные приборы. На рисунке 2 показана схема одного из них, типа ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные опорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляются сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 Н для устранения смещений образца во время испытания. Основная нагрузка прикладывается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска, на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 625 до 30000 Н. Вращение вала электродвигателя 21 посредством червячной передачи сообщается шатуну 19, он опускается, и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель и электродвигатель начинает вращаться в обратную сторону, шатун поднимается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Рис. 2. Схема рычажного пресса ТШ-2

После завершения испытания, вращением маховика 1 опускают стол и снимают образец. С помощью микроскопа МПБ-2 производится замер лунки (отпечатка). По таблице, прилагаемой к прибору, или по формуле, приведенной выше, находят значение твердости. Испытание повторяется два-три раза.

При испытании твердости по Роквеллу (твердомер ТК-2) в качестве индентора используют алмазный конус с углом при вершине 120° или стальной шарик диаметром 1/16 дюйма (1,58 мм). При испытании твердости сравнительно мягких металлов производят вдавливание стального шарика (шкала В), а твердых металлов (закаленная сталь) – алмазного конуса (шкала С) и твердых сплавов – алмазного конуса (шкала А). Выбор шкал и нагрузок при испытании производят в соответствии с таблицей 2.

Таблица 2. Параметры испытаний твердости по Роквеллу

| Примерная твердость по Бринеллю НВ | Индентор | Шкала | Нагрузка, Н | Обозначе-ние | Пределы измерения |

| 60 – 230 | Шарик | В | HRB | 25 – 100 | |

| 230 – 700 | Алмазный конус | С | HRC | 20 – 67 | |

| Свыше 700 | Алмазный конус | А | HRA | 70 - 80 |

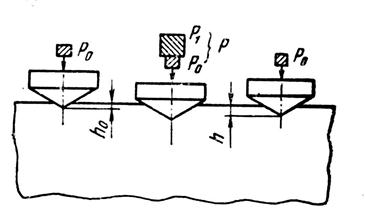

При определении твердости металлов на приборе Роквелла измеряется глубина отпечатка (рис. 3) с помощью рычажного механизма и индикатора часового типа

При определении твердости металлов на приборе Роквелла измеряется глубина отпечатка (рис. 3) с помощью рычажного механизма и индикатора часового типа

Рис. 3. Определение твердости по Роквеллу

В начале дается предварительная нагрузка Р 0 =100 Н (для плотного соприкосновения алмаза или шарика с испытываемым металлом и выбора зазоров в шарнирах). Затем прикладывается основная нагрузка (согласно таблице 2). Числа твердости по Роквеллу измеряются в условных единицах и определяются по формулам:

для шкал “С” и “А” -  ;

;

для шкалы “В” -  ,

,

где h – глубина внедрения алмаза или шарика под действием общей нагрузки Р;

0,002 – глубина внедрения алмаза или шарика, соответствующая одному делению шкалы индикатора прибора.

Числа твердости по Роквеллу выражаются делениями шкалы индикатора прибора. Они являются условными величинами, обратно пропорциональными глубине вдавливания индентора.

|

На рисунке 4 приведена схема рычажного прибора Роквелла (типа ТК).

Рис. 4. Схема рычажного прибора для определения твердости по Роквеллу

Образец устанавливается на предметный столик (сменный) 21-23 и 10. Затем вращением маховика 11 по часовой стрелке поднимают образец до соприкосновения с алмазом или шариком наконечника. При дальнейшем вращении маховика начинает перемещаться маленькая и большая стрелки индикатора 9. Совмещают маленькую стрелку с красной точкой, нанесенной на циферблате индикатора, и прекращают вращать маховик. Такое совмещение создает предварительную нагрузку Р 0 = 100 Н. После этого циферблат индикатора 9 поворачивают так, чтобы нулевое деление черной шкалы “С” или “А”стало против большой стрелки и соответственно против 30 деления красной шкалы “В”. Рукояткой посредством грузов 15 создают основную нагрузку Р на индентор. Благодаря демпферу грузы опускаются плавно, индентор (шарик, алмаз) вдавливается в металл, а большая стрелка индикатора поворачивается влево. После остановки стрелки рукояткой снимается основная нагрузка. Большая стрелка поворачивается в обратном направлении и останавливается против деления на индикаторе, показывающего значение твердости испытуемого материала.

За число твердости принимают среднее арифметическое значение, полученное при трех испытаниях. Число твердости по Роквеллу можно перевести в число твердости по Бринеллю, используя таблицы.

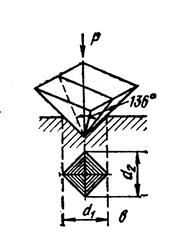

Испытание на твердость по Виккерсу проводят вдавливанием в испытуемый образец алмазной четырехгранной пирамиды с углом при вершине a = 136° (рис. 10). Величина твердости по Виккерсу обозначается HV и определяется по формуле:

,

,

где d – длина диагонали отпечатка после снятия нагрузки, d = (d 1 + d 2) / 2;

Р – нагрузка.

При испытаниях применяют нагрузки равные 50, 100, 250, 300, 500, 1000 Н. Возможность применения малых значений нагрузок – 50 и 100 Н, позволяет определить твердость деталей малой толщины и тонких поверхностных слоев (например, цементированных, азотированных и др.), а также гальванических покрытий.

Рис. 5. Схема определения твердости по Виккерсу Рис. 5. Схема определения твердости по Виккерсу | Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность (МПа) и для материалов твердостью до НВ 450 практически совпадают. Для измерения твердости крупногабаритных изделий невысокой твердости применяется прибор Польди. Принцип работы прибора – метод вдавливания и сравнения твердости с эталоном, которым является брусок из стали 45. |

Прибор состоит из оправки, бойка, индентора и эталона. Вдавливание индентора (шарик диаметром 10 мм) осуществляется ударом молотка с силой 200 – 250 Н (средний удар молотком).

После удара от индентора остаются две лунки: одна на эталоне, а вторая на испытываемом предмете. Замерив диаметры отпечатков на эталоне и испытываемом предмете, по таблице сравнения определяется твердость испытываемого материала Н/м2 (МПа). Твердость по Польди соизмерима с твердостью по Бринеллю.

4.1. Что такое твердость?

4.2. Определение твердости по методу Бринелля.

4.3. Определение твердости по методу Роквелла.

4.4. Определение твердости по методу Виккерса.

2015-03-07

2015-03-07 5361

5361