Легированными называют стали, которые, кроме железа, углерода и технологических примесей, содержат специальные примеси (легирующие элементы). Легирующие элементы вводят в состав стали для придания ей или улучшения определенных физических, химических, механических или технологических свойств. Стали могут содержать один или несколько легирующих элементов.

Классификация и маркировка легированных сталей. Государственная система маркировки качественной легированной стали складывается из букв и цифр, которые ориентировочно указывают на ее химический состав.

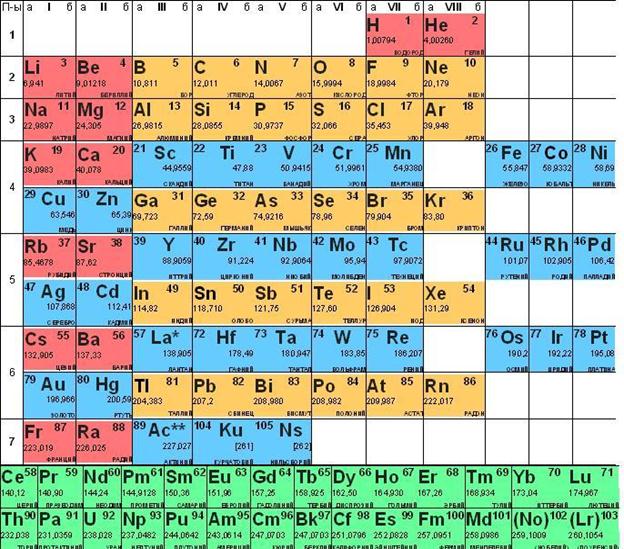

Рис. 1. Периодическая система химических элементов

Легирующие элементы имеют такие обозначения: азот (А), ниобий (Б), вольфрам (В), марганец (Г), медь (Д), кобальт (К), берилий (Л), молибден (М), никель (Н), свинец (П), хром (X), бор (Р), кремний (С), титан (Т), ванадий (Ф), цирконий (Ц), алюминий (Ю), редкоземельные металлы (Ч).

Цифры после буквы указывают приблизительно на содержание данного легирующего элемента. При содержании около 1% цифру 1 не пишут; около 2% пишут цифру 2 и т.д. При маркировке конструкционных качественных сталей цифры перед первой буквой маркировки используют для обозначения среднего содержания углерода в сотых долях процента, а в высокоуглеродистых инструментальных сталях – в десятых долях процента. Например, сталь марки 20Х содержит в своем составе 0,17-0,23% С, около 1,0% Cr; сталь 30ХГСН2 - 0,3% С, до 1% Сr, до 1% Mn, до 1% Si и, до 2% Ni.

Буква А в конце марки стали указывает на ограниченное содержание вредных примесей серы и фосфора (до 0,03% каждого), а также на то, что соблюдены все технологические требования металлургического процесса производства высококачественной стали, например, сталь 18ХНЗА.

Некоторые группы сталей имеют дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих – с буквы Р, магнитотвердых – с буквы Е, автоматных – с буквы А и др.

Для сокращения количества знаков при маркировке сталей иногда отступают от общепринятой системы, в особенности для сложнолегированных сталей, и не указывают цифры, которые показывают содержание углерода или другого элемента (инструментальные легированные стали с содержанием углерода более 1%).

Классифицируют легированные стали по таким признакам.

По химическому составу, то есть в зависимости от содержания углерода (малоуглеродистые до 0,25%, среднеуглеродистые -0,25-0,5%, высокоуглеродистые - 0,5-2%) и содержания основного легирующего элемента (хромистые, никелевые, хромоникелевые, марганцовистые ит.п.).

По назначению стали могут объединяться в несколько групп:

Конструкционные используют для деталей машин и механизмов и обычно подвергают термической обработке. В свою очередь, их разделяют на стали для цементации; стали улучшаемые (закалка+высокий отпуск); стали строительные (низколегированные) – предназначенные для термической обработки у потребителя.

Инструментальные стали используют для изготовления режущего, штамповочного и измерительного инструмента. Условно их разделяют на углеродистые, легированные, штамповые, быстрорежущие.

Стали с особыми свойствами имеют определенные, резко выраженные свойства: жаропрочные, жаростойкие, износоустойчивые, нержавеющие, с особыми магнитными или электрическими свойствами и т.п..

Конструкционные легированные стали. Разделяют их на: стали для цементации; улучшаемые; высокопрочные. Они должны обеспечивать комплекс высоких механических свойств, конструктивную прочность и долговечность изделий при эксплуатации.

Стали для цементации используют для изделий, которые работают при условиях трения, ударных и переменных нагрузках. Надежность и ресурс работы таких изделий обеспечивается высоким уровнем твердости и прочности поверхности и достаточной конструктивной прочностью и вязкостью сердцевины металла. Для этого стали, предназначенные для цементации, насыщают по поверхности углеродом (цементируют) и дальше подвергают закалке с низким отпуском, который обеспечивает высокую твердость(58-63НRC) поверхности детали и нужную вязкость сердцевины. Химический состав таких сталей ограничен содержанием углерода до 0,25%, суммарным содержанием легирующих элементов для низколегированных сталей до 2,5% и для среднелегированых - 2,5-10%.

Для изделий небольших размеров, которые работают в условиях трения и средних нагрузках, используют стали типа 15ХА, 20Х (sв=700-750МПа, d = 10-12%, КСU = 0,6-0,7 МДж/м2). Ответственные детали для эксплуатации при высоких ударных нагрузках и больших скоростях изготавливают из сталей типа 15ХФ, 18ХГ, 25ХГМ (sв=900-1200 МПа, d = 5-10%, КСU = 0,8 МДж/м2). Большие тяжелонагруженные детали для эксплуатации при условиях динамических и вибрационных нагрузок изготавливают из сталей, легированных комплексом карбидообразующих элементов(Cr, V, Ti, Mo) с никелем (sв=800-1300 МПа, d=8-12%, КСU = 1,0 МДж/м2). Среди них стали 20ХН, 20ХН3А, 12Х2Н4, 18ХГТ, 20ХГР. Типичные режимы термической обработки после цементации – закалка с низким отпуском для получения структуры мартенсита.

Улучшаемые стали – это низколегированные стали с содержанием углерода 0,3-0,5%. Для обеспечения нужных свойств прочности, пластичности и вязкости их подвергают закалке с высоким отпуском (500-600С), то есть улучшают. Общее количество легирующих элементов в улучшаемых сталях составляет 3-5% (Cr, Ni, W, Mo, Si, V), основной легирующий элемент –хром (0,8-1,1%). Свойства таких сталей: sв=900-1600 МПа, d=10-12%, КСU = 0,4-0,9 МДж/м2. Различают хромистые стали -40Х, 45Х, для прокаливаемости их дополнительно легируют бором 0,002-0,003% (40ХР) или до 1% марганцем (40ХГ). Из них изготавливают детали для работы при условиях повышенных напряжений и знакопеременных нагрузок - шатуны, коленчатые валы. Хромомарганцовистые стали, легированные Si и Mn, например 30ХГС, хорошо свариваются, после термообработки sв=1650МПа, d=6%, КСU=0,5МДж/м2. Для Больших ответственных и тяжелонагруженных деталей сложной формы используют стали с значительным количеством Ni и Мо, например 40ХНМ, 30ХН2МФ, 40ХН2МФ, 40ХН2МА, 38ХН3МФ и т.п..

Высокопрочные легированные стали используют для изготовления особо ответственных и тяжело нагруженных деталей, которые эксплуатируют в условиях резко изменяющихся нагрузок (детали шасси, конструкции фюзеляжей и т.п.). Это комплексно-легированные (несколькими легирующими элементами) среднеуглеродистые стали (0,3-0,6%С), которые упрочняют термической обработкой или подвергают термомеханической обработке. Например, 30ХГСН2А, 40ХГСНЗВА (sв=1850-2000МПа, d=11-12%, КСU = 0.4-0,6 МДж/м2).

Пружинно-рессорные легированные стали содержат 0,5-0,7% углерода, дополнительно легированные Si (до 2%) и элементами Mn, Cr, V, W, B, которые повышают упругие характеристики и прокаливаемость стали. Стали 50С2, 50ХГФА используют для рессор автомобилей, стали 55СГ, 60СГ, 65С2ВА, 60С2ХФА – для ответственных пружин, рессор и т.п. Наиболее высокую упругость обеспечивает закалка и средний (400-500°С) отпуск на структуру троостит отпуска (высокодисперсная смесь феррита с карбидами). Дополнительное легирование сталей вольфрамом, молибденом, ванадием повышает стойкость стали во время отпуска, что позволяет использовать их для работы при температуре до 200-250°С. При легировании бором (0,003%) повышается порог упругости стали и прокаливаемость (стали 55ХГР, 50ХФРА и прочие). Для повышения сопротивления усталости и уменьшения чувствительности к концентраторам напряжений пружины и листы рессор в готовом виде подвергаются поверхностному наклепу с помощью дробеструйной обработки.

Шарикоподшипниковые стали составляют особую группу конструкционных сталей, которые отвечают требованиям высокой прочности и износостойкости. Для них характерно высокое содержание углерода (»1%) и хрома. Для маркировки этих сталей используют буквы ШХ, которые расшифровываются как сталь шарикоподшипниковая хромистая, дальше идут цифры, которые указывают на содержимое хрома в десятых долях процента (ШХ6, ШХ9, ШХ15).

Износостойкие стали объединяют группы высокомарганцовистых и графитизованных сталей.

Высокомарганцовистые стали типа 110Г13Л содержат в своем составе 0,9-1,4%С и 11,5-15%Мn, характеризуются высокой износостойкостью, пластичностью и ударной вязкостью. Используются для изготовления широкой номенклатуры отливок, которые работают в условиях ударно-абразивного изнашивания (бронеплиты, била дробилок, траки, железнодорожные стрелки и крестовины, зубцы ковшей экскаваторов). Сталь 110Г13Л имеет однофазную аустенитную структуру после закалки без полиморфного превращения от температур 1000-1100°С и такие механические свойства: sв=800-1000МПа, d=35-45%, 170-230НВ, КСU=1,6-2,1МДж/м2. Она склонна к наклепу и вследствие этого к повышению твердости (600НВ).

Графитизированная сталь содержит в своем составе 1,5-2,0%С и до 2% Si. После закалки она объединяет свойства закаленной стали и чугуна. Графит в такой стали является смазывающей фазой. Сталь имеет структуру феритно-цементитной смеси с определенным количеством графита. В зависимости от режима термической обработки и содержания углерода количество графита может значительно изменяться. Графитизированные стали используют для изготовления поршневых колец, поршней, коленчатых валов и других отливок, работающих в условиях трения.

Инструментальные легированные стали, по сравнению с углеродистыми, характеризует повышенная прокаливаемость, значительная прочность, более высокие режущие свойства, пластичность в отожженном состоянии. Легирующие элементы (W, Мо, Со, Сг) повышают теплостойкость, Mn - закаливаемость, N-вязкость, V-износостойкость.

Стали с суммарным содержанием легирующих элементов до 2,5% относят к низколегированным, до 10% - к середнелегированным большее 10% - к высоколегированным.

В низколегированных сталях основным легирующим элементом является хром (стали Х, 11Х, 13Х). При содержании хрома до 0,4% прокаливаемость сталей низкая, а с повышением содержания хрома до 1,3-1,6% при легировании несколькими элементами (Cr, Mn, Si, W) она значительно возрастает (стали 9ХС, 9ХВГ, ХВГ, Х12М и другие). Так, сталь X прокаливается в масле на глубину до 25мм, сталь 9ХС – до 35мм, сталь ХВГ – до 45мм, сталь ХВГС – до 80мм.

Сталь X с теплостойкостью до 200°С применяют для токарных и строгальных резцов: сталь 9ХС с теплостойкостью до 260°С – для изготовления сверл, разверток, фрез, метчиков, плашек; стали типа ХВСГ, 9Х5ВФ с теплостойкостью до 450°С используют для изготовления крупных сверл, плашек, протяжек, фрез и другого режущего инструмента.

Высоколегированные инструментальные стали содержат в своем составе W, Cr, V, Mo (до 18% основного легирующего элемента) и имеют высокую теплостойкость – до 600-650°С. Такие стали называют быстрорежущими и обозначают буквой Р и цифрой, которая указывает на содерание вольфрама в процентах (стали Р9, Р18). Содержание хрома (4%) и ванадия (2%) при маркировке этих сталей не указывают. В состав быстрорежущих сталей дополнительно вводят также молибден и кобальт. Для маркировки таких сталей используют буквы М и К и цифры, которые указывают на их количество в процентах (стали Р6М5, Р9К5, Р18К5Ф2 и другие).

Для изготовления измерительного инструмента используют стали X, ХВГ после закалки и специального низкого отпуска при 120-130°С на протяжении 15-20ч с последующей обработкой при температурах ниже нуля (до -60°С). Из этих сталей изготавливают также штампы холодного деформирования сложной формы сечением 75-100мм. Для изготовления инструмента с высокой твердостью и износостойкостью, а также незначительной деформацией во время закалки используют стали типа Х12Ф1. Стали с меньшим содержанием углерода и повышенной вязкостью используют для инструмента, который работает при значительных ударных нагрузках (пневматические зубила, ножи для холодной резки и т.п.), например стали 4ХС, 6ХС, 4ХВ2С и другие.

Стали с содержанием углерода (0,5-0,6%), легированные хромом (который повышает прочность и прокаливаемость), а также вольфрамом и молибденом (повышает твердость, теплостойкость, измельчают зерно), никелем (повышают вязкость, прокаливаемость) и марганцем (заменяет никель), используют для изготовления штампов горячего деформирования – стали 5ХНМ, 5ХГМ, 5ХНВ.

Специальные легированные стали – это высоколегированные стали с явным образом выраженными особыми свойствами (коррозионная стойкость, жаростойкость, жаропрочность и т.п.).

Нержавеющие или коррозионностойкие стали имеют высокую химическую стойкость в агрессивных средах. Получают их введением в состав низко- и среднеуглеродистых сталей значительного количества хрома (не меньшее 12,5%) и никеля, а также дополнительно титана, алюминия и марганца. Наиболее распространенные хромистые и хромоникелевые стали (12X18Н9, 12Х18Н10, 04Х18Н10, 10Х14Г14Н3, 12X17, 08X17Т, 40X13, 09Х15Н18Ю, 08Х21Н6М2Т.

Хромистые стали наиболее дешевые, но по коррозионной стойкости уступают хромоникелевой. Так, сталь 12X7 стойкая в кислотных средах, но не пригодная для использования при сваривании, поскольку при нагревании во время сварки выше 900-950°С и быстром охлаждении границы зерен стали обедняются хромом. При содержании меньше 12% Cr электрохимический потенциал стали становится отрицательным и она теряет способность сопротивляться коррозии. При таких условиях у стали 12X7 возникает опасный вид коррозии – межкристалитная коррозия. Для предотвращения этого используют сталь, легированную титаном 08X17Т.

Хромоникелевые стали содержат повышенное количество хрома и никеля, мало углерода и относятся к аустенитному классу (сталь12Х18Н9). Такие стали, по сравнению с хромистыми, характеризуются высокой коррозионной стойкостью. Они склонны к межкристаллитной коррозии. Поэтому в случае необходимости их также дополнительно легируют титаном (сталь 12ХН8Н9Т) или уменьшают содержание углерода (сталь 04Х18Н10). Широко применяют их в пищевых, химической, нефтеперерабатывающей областях промышленности, а также в транспортном машиностроении и строительстве. Для экономии никеля его частично заменяют марганцем. Так, сталь 10Х14Г4НЗ используют как заменитель стали 12Х18Н9. Для эксплуатации в кислотных средах повышенной активности используют стали аустенитно-ферритного класса, например сталь 08Х21Н6М2Т и т.п..

Разработаны также высоколегированные стали для агрессивных сред (80% раствор Н2SO4) со сложной системой легирования элементами Сr, N, Mo, Cu.

Жаростойкие стали – это такие, которые способны оказывать сопротивление коррозионному разрушению под действием воздуха или другой газовой среды при высоких температурах (400-900°С). Жаростойкие стали содержат в своем составе Al, Cr, Si и не образовывают окалины. Стойкость таких сталей обусловлена образованием на поверхности изделий плотных защитных пленок оксидов указанных легирующих элементов. Так, для изделий с рабочими температурами до 850-900°С (клапаны двигателей внутреннего сгорания) используют стали 40Х9С2, 08X17Т; для температур до 1100°С (сопла, жаровые трубы газовых турбин) – стали типа 36Х18Н25С2. Хромистая сталь с 30%Cr стойкая к температуре 1200°С. Жаростойкие стали применяют в основном для деталей нагревательного и энергетического оборудования.

Жаропрочные стали – это такие, которые обеспечивают способность изготовленных из них изделий выдерживать механические нагрузки без деформации и разрушения при высоких температурах (500-1000°С). Они содержат в своем составе хром, кремний, никель, молибден и прочие элементы. В зависимости от назначения различают клапанные стали, котлотурбинные, газотурбинные стали, а также сплавы с высокой жаропрочностью.

Вопросы для самоконтроля

4.1. Как классифицируются легированные стали?

4.2. Как маркируются легированные стали?

4.3. Дайте характеристику коррозионностойким сталям.

4.4. Что такое жаростойкие стали?

4.5. Дайте характеристику жаропрочным сталям.

2015-03-07

2015-03-07 768

768