Закалка – это термическая обработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения. Углеродистые стали подвержены закалке с полиморфным превращением, когда главным процессом является мартенситное превращение высокотемпературной фазы (аустенита). Поэтому закалку углеродистых сталей называют закалкой на мартенсит.

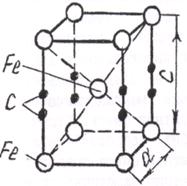

Мартенсит – это пересыщенный твердый раствор внедрения углерода в α- железо. Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температуры аустенизации, например, при охлаждении в воде, когда подавлен диффузионный распад аустенита на феррито-цементитную смесь. В этом случае происходит бездиффузионное превращение аустенита: ГЦК решетка аустенита перестраивается в ОЦК сдвиговым путем, при котором атомы железа перемещаются на расстояния менее межатомных. При этом, весь углерод, ранее растворенный в решетке аустенита, остается в решетке α–железа, несмотря на то, что равновесная концентрация углерода в данной решетки железа не превышает 0,01 % при комнатной температуре. Так как количество углерода в решетке мартенсита много больше, чем в равновесном состоянии, она сильно искажена и вместо кубической, решетка приобретает тетрагональную форму (рис. 15.1). Отношение периодов решетки мартенсита, т.е. степень тетрагональности, существенно отличается от единицы (с/а > 1). Чем больше углерода, тем выше степень тетрагональности мартенсита, следовательно выше твердость кристаллом мартенсита. Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Атомы железа при перестройке γ→α смещаются упорядоченно, в строго определенных кристаллографических направлениях.

Мартенсит в высокоуглеродистых сталях может иметь высокую твердость (до 65 НRC). Высокая твердость мартенсита обусловлена, во-первых, искажениями кристаллической решетки и, соответственно, большими внутренними напряжениями. Во-вторых, повышение твердости связано с возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит (плотность упаковки ГЦК-решетки больше, чем ОЦК-решетки), в результате чего плотность дислокации в мартенсите достигает уровня плотности дислокации холоднодеформированной стали и равняется 10 10–10 12 см -2.

| Рисунок 15.1 – Схема кристаллической решетки мартенсита |

Мартенситные превращения начинаются при некоторой температуре Мн (начало мартенситных превращений) и заканчивается при температуре Mк (конец мартенситных превращений). Положение точек Мн и Mк не зависит от скорости охлаждения, но зависит от содержания углерода в стали (рис. 15.2). Если содержание углерода в стали превышает 0,6-0,7 %, то Мк лежит в области отрицательных температур. Это значит, что после полного охлаждения стали, в ее структуре, помимо мартенсита, будет находиться остаточный аустенит, понижающий твердость закаленной стали. В этом случае, чтобы получить максимальное количество мартенсита, необходимо после закалки в воде до комнатной температуры сделать еще и обработку холодом.

| Рисунок 15.2 – Влияние содержания углерода в стали на температуру начала Мн и конца Mк мартенситного превращения |

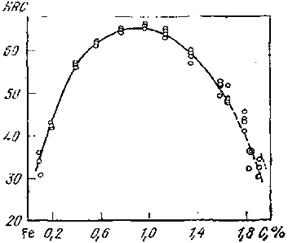

В связи с вышеизложенным, следует различать твердость закаленной стали и твердость кристаллов мартенсита, так как в закаленной стали (в основном в заэвтектоидной стали) имеется остаточный аустенит. Твердость углеродистой стали, закаленной на мартенсит, с увеличением содержания углерода в стали проходит через максимум при концентрации около 0,9 % С, а затем снижается (рис. 15.3) из-за увеличении объемной доли мягкого остаточного аустенита.

| Рисунок 15.3. – Зависимость твердости закаленной углеродистой стали от содержания в ней углерода |

Способность стали к повышению твердости при закалке называется закаливаемостью. Закаливаемость характеризуется максимальной твердостью, которая может быть получена при закалке данной стали на поверхности изделия и зависит от содержания углерода в стали.

Температура нагрева стали под закалку зависит от количества углерода. Доэвтектоидную сталь необходимо нагревать до температуры на 30-50 0С выше критической точки Ас3. При таком нагреве происходит полная фазовая перекристаллизация (Ф+П →А), поэтому закалка называется полной. Эвтектоидную и заэвтектоидную стали – на 30-50 0С выше критической точки Ас1 (рис. 15.4). Для заэвтектоидной стали такая закалка будет неполной, потому что при нагреве происходит частичная фазовая перекристаллизация (П+ЦII→А + ЦII).

Рисунок 15.3 – Левая нижняя часть диаграммы Fe-C. Оптимальный интервал температур для нагрева стали под закалку

Время выдержки стальных изделий в печи зависит от температуры нагрева, формы и размеров образцов или деталей (табл. 15.1).

Таблица 15.1 – Продолжительность нагрева образцов или деталей (в минутах) на 1 мм их диаметра или толщины

| Температура нагрева, 0С | Форма изделия | ||

| Круг | Квадрат | Пластина | |

| 2,0 1,5 1,0 0,8 0,4 | 3,0 2,2 1,5 1,2 0,6 | 4,0 3,0 2,0 1,6 0,8 |

Скорость охлаждения стальных образцов или деталей должна быть не ниже критической. Критической скоростью закалки (Vкр) называется минимальная скорость охлаждения, при которой аустенит превращается в мартенсит. Критическая скорость закалки для углеродистых сталей обеспечивается закалкой в воде или водных растворах солей или щелочей.

2015-03-08

2015-03-08 403

403