Газорегуляторные пункты (ГРП) предназначены для безопасного поддержания установленного давления газа в газопроводе. Для этой цели в ГРП установлены регуляторы давления, поддерживающие заданное давление газа, фильтры, предохраняющие попадание механических примесей в регулятор, предохранительные клапаны, перекрывающие газовые сети при аварийном нарушении давления газа сверх допустимых пределов, контрольно-измерительные приборы и арматура.

Устройство и назначение регуляторов давления газа. Регуляторы давления газа снижают и поддерживают постоянное давление газа в заданных пределах путем изменения количества газа, протекающего через регулирующий клапан.

В регуляторе прямого действия регулирующий орган находится под действием регулируемого параметра прямо или через зависимые параметры и при изменении величины регулируемого параметра приводится в действие усилием, возникающим в чувствительном элементе регулятора, достаточным для перестановки регулирующего органа, без какого-либо постороннего источника энергии.

В регуляторе давления непрямого действия чувствительный элемент воздействует на регулирующий орган посторонним самостоятельным источником энергии, которым могут служить воздух, газ, жидкость и т.п. При изменении величины регулирующего параметра усилие, возникающее в чувствительном элементе регулятора, приводит в действие лишь вспомогательное устройство - управляющий элемент, открывающий доступ энергии от постороннего источника в механизм, перестанавливающий регулирующий орган. Такой механизм или устройство, производящее перестановку регулирующего органа, называется серномотором.

Регуляторы давления должны удовлетворять следующим требованием:

1. Процесс регулирования должен быть устойчивым. Способствовать устойчивому регулированию плавного изменения расхода газа.

2. Неравномерность регулирования не должна превышать определенной величины.

3. Регулятор должен быть надежным, простым и удобным для обслуживания.

По принципу действия регуляторы давления подразделяют на регуляторы прямого действия и непрямого действия, причем оба могут быть прерывного и непрерывного действия.

Оба вида регуляторов состоят из регулирующего клапана, чувствительного (измерительного) и управляющего элементов.

Регуляторы прямого действия обладают меньшей чувствительностью, чем регуляторы непрямого действия. Это объясняется тем, что клапан при изменении величины регулируемого параметра начинает перемещаться только после того, как создается усилие, достаточное для преодоления их трения во всех подвижных частях. У регулятора непрямого действия силы трения преодолеваются за счет постороннего источника энергии и не требуют значительного изменения усилий на мембрану. Поэтому процесс регулирования происходит здесь более спокойно, без толчков.

Наибольшее распространение в газовом хозяйстве получили регуляторы прямого действия, отличающиеся относительной простотой конструкции и удобством в эксплуатации.

Регулятор давления прямого действия представляет собой дроссельное устройство, приводимое в действие мембраной, находящейся под воздействием регулируемого давления. Всякое изменение давления газа вызывает перемещение мембраны, а вместе с ней и изменение проходного сечения дроссельного устройства, что влечет за собой уменьшение или увеличение количества газа, протекающего через регулятор. Таким образом обеспечивается постоянство давления на заданном уровне.

Важнейшими элементами регуляторов прямого действия являются клапаны и мембранные приводы. Применяются два основных типа тарельчатых клапанов: жесткие с уплотнением металла по металлу; мягкие с уплотнением металла по коже, резине и пластическим материалам. Как жесткие, так и мягкие клапаны могут быть по форме однотарельчатыми и двухтарельчатыми. Двухтарельчатые клапаны выполняются разрезными и неразрезными.

В регуляторах давления прямого действия используют два типа мембран: плоские с эластичными краями и манжетные.

Плоские мембраны изготовляют из маслобензостойкой и морозостойкой прорезиненной шелковой или хлопчатобумажной ткани, а также из прожированной кожи. Манжетные мембраны изготовляют из кожи, вырезанной по форме воротника, склеенного внахлестку клеем “Рапид”.

По типу подвески клапана с мембраной регуляторы бывают с непосредственной или рычажной подвеской.

В зависимости от рода нагрузки на мембрану различают три типа регуляторов: с весовой, пружинной нагрузками и нагрузкой, создаваемой давлением газа. Мембранные регуляторы выполняются двустороннего и одностороннего пневматического действия.

Одностороннее давление газа на мембрану у регуляторов низкого конечного давления уравновешивают грузами или пружинами. У регуляторов высокого и среднего конечного давлений мембранный привод двустороннего действия; давление газа подводится к обеим сторонам мембраны, и она таким способом разгружается от больших односторонних усилий, могущих разорвать ее.

Для герметичности запора и полного прекращения расхода газа (например, при установке регуляторов на тупиковых участках) целесообразнее применять односедельные регуляторы, обеспечивающие наибольшую плотность закрытия. Они получили наибольшее распространение в городском газовом хозяйстве.

Химический состав газа влияет на срок службы отдельных частей регулятора и на регулятор в целом, особенно на резиновые детали. Поэтому в регуляторах применяют бензомасломорозостойкую резину.

Таким образом, разнообразие условий газоснабжения и потребления приводит к необходимости внедрения в производство регуляторов давления прямого действия различных конструкций.

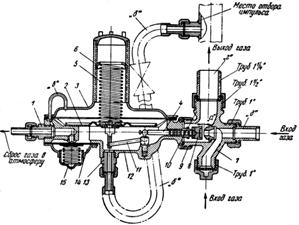

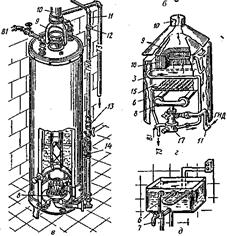

Регуляторы давления типа РД. Среди регуляторов прямого действия, применяемых для снижения давления газа со среднего или высокого на низкое, с пружинным управлением привода широкое распространение нашли регуляторы давления РД-32М и РД-50М (рисунок 82).

Регуляторы можно устанавливать непосредственно у газопотребляющих установок, в шкафах на стенах зданий и в специальных помещениях для регуляторных пунктов.

Регулятор состоит из крестовины 10, корпуса 12, мембранной камеры и крышки 3. Крестовина 10 имеет два отверстия для входа газа и соединяется с корпусом 12 посредством накидной н гайки 9, что дает возможность располагать газопровод в любом направлении.

Между фланцами корпуса 12 мембранной камеры и крышки 8 зажата мембрана 2, на которую действует сверху усилие пружины 5, сжатие регулируется винтом или гайкой 6.

Рисунок - 82 Регулятор давления РД-32М и РД-50М

В подмембранном пространстве расположен двуплечный коленчатый рычаг 11, который, с одной стороны, соединен с мембраной 2, а с другой - со штоком 4, несущим дросселирующий клапан 8 с уплотнением из маслобензоморозостойкой резины, который при своем перемещении изменяет величину зазора “а” у седла 7.

Регулируется давление за счет изменения количества газа, проходящего через зазор “а” между дросселирующим клапаном 8 и торцом седла 7.

При увеличении расхода газа в сети потребителя давление его в выходном газопроводе понизится, это понижение по трубке “б”, присоединенной к штуцеру 13, передается в подмембранное пространство, равновесие на мембране нарушится, под действием усилия пружины 5 мембрана начнет опускаться вниз, повернет рычаг 11, который переместит влево шток с клапаном 8. Зазор “а” у седла 7 увеличится, количество поступающего в выходной газопровод газа вследствие этого также будет увеличиваться до тех пор, пока не восстановится величина нарушенного давления в выходном газопроводе.

При уменьшении расхода газа перемещение мембраны 2 и дросселирующего клапана 8 происходит в противоположном направлении.

Величина требуемого давления в выходном газопроводе зависит от величины сжатия пружины 5 регулировочным винтом или гайкой 6. В случае прекращения расхода газа клапан 8 полностью закрывает отверстие седла 7. При неполном их прилегании газ будет просачиваться в выходной газопровод, и давление его может значительно повыситься. Для избежания этого в корпусе 12 мембранной камеры установлен предохранительный запорный клапан 14, который настраивается винтом 15 на требуемое давление сброса, при превышении которого клапан откроется и выпустит избыточное количество газа в атмосферу через присоединенную к штуцеру 1 трубу. При просачивании газа в надмембранное пространство он по трубе “в” в крышке 3 также сбрасывается в атмосферу, не допуская повышения его давления в надмембранном пространстве.

Для удобства демонтажа и осмотра регулятор снабжен накидными гайками со штуцерами “д”, привариваемыми к трубопроводам.

Регуляторы давления РД рассчитаны на начальное давление до 16 кГ/см2, конечное давление РД-32М 100-400 мм вод. ст., РД-50М 90-250 мм вод. ст.; пределы настройки предохранительного сбросного клапана РД-32М 150-600 мм вод. ст., РД-50М 150-400 мм вод. ст.

Регуляторы РД-32М и РД-50М (их крестовины) устанавливаются непосредственно на трубопроводе и дополнительного крепления не требуют. Благодаря наличию на одном из входных и на выходном патрубках крестовины монтажных ниппелей с накидными гайками обеспечивается удобство монтажа и снятия регулятора. Мембранная камера регулятора устанавливается горизонтально, колонкой вверх или вниз. Крестовина регулятора имеет два входных патрубка, расположенных под углом, что дает возможность монтировать регулятор как на прямом, так и на угловом участке трубопровода при любом направлении потока газа. В центре мембранной камеры при помощи накидной гайки присоединяется импульсная трубка, по которой выходное давление от трубопровода за регулятором подается под мембрану. Постановка дросселей в импульсной линии не допускается.

Настраивается регулятор на требуемое выходное давление вращением регулировочного винта или регулировочной гайки на верху колонки, причем при вращении по часовой стрелке давление уменьшается, а против - увеличивается. Окончательную настройку регулятора на номинальное выходное давление рекомендуется производить при среднем между возможным максимальным и минимальным расходами газа. Во избежание внезапного и чрезмерного повышения давления за регулятором открывать запорные устройства перед ним следует медленно, следя за давлением газа на выходе. Подача давления на вход регулятора при отключенной от мембранной камеры импульсной линии не допускается.

При работе регулятора могут быть следующие неполадки: давление газа за регулятором резко снижается. Причины: заедание штока клапана в направляющей втулке, засорение или обмерзание седла клапана или недостаточное для данного потребления газа входное давление;

выходное давление резко повысилось. Причины: заедание штока клапана или обмерзание седла, прорыв рабочей мембраны или же недопустимо большое для установленного седла входное давление.

В обоих случаях, если входное давление нормально, регулятор следует разобрать, очистить трущиеся детали и седло и при порче мембраны заменить ее.

Регуляторные установки, помимо регуляторов давления, снабжаются рядом вспомогательных аппаратов и устройств. К ним, в первую очередь, относятся: предохранительные клапаны, выхлопные устройства, пружинные сбросные клапаны, фильтры для очистки газа от взвешенных частиц, трубопроводы, арматура и т.п.

Предохранительные устройства. Газорегуляторные пункты и установки, а также газоиспользующие установки могут надежно и безопасно работать только в том случае, если они оборудованы вспомогательными устройствами, к которым относятся: запорно-предохранительные и пружинные предохранительные клапаны и выходные устройства, предохраняющие газопроводы от чрезмерного повышения давления газа.

Причинами повышения давления в газопроводе могут служить неисправности регуляторов давления (разрыв рабочей мембраны регулятора давления, выход из строя регулятора управления и т.п.) или в ночные часы небольшие пропуски газа регуляторами давления при отсутствии расхода газа (загрязнение поверхности регулирующего клапана), или ошибочные действия обслуживающего персонала газовых эксплуатационных организаций.

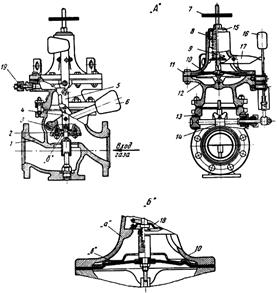

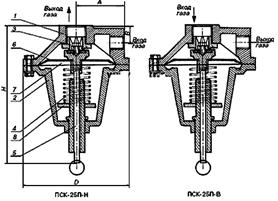

Запорно-предохранительные клапаны. Клапаны изготовляются четырех типоразмеров с диаметром условного прохода 50, 80, 100 и 200 мм. Каждый типоразмер клапана разработан для высокого (ПКВ) и низкого (ПКН) давлений (рисунок 83).

Предохранительный клапан состоит из чугунного корпуса 1, клапана 2, надетого на ось 3, имеющую для правильной посадки клапана на седло корпуса направление по стержню 4 и отверстие в перепонке 13. Перемещение оси клапана кинематически связано с поворотом рычагов 6 и 14.

Сверху корпус закрыт мембранной камерой 12 и ее крышкой 11. Мембрана 10 зажата между корпусом и крышкой и жестко соединена со штоком 9, на который действуют вес грузовых шайб 7 и через опорную шайбу 18 усилие пружины 8. Шток 9 охватывает вилка рычага 17, который с другого своего конца удерживает в верхнем положении молоток 16.

Клапан 2 в верхнем положении удерживает коленчатый рычаг 5, имеющий на конце вырез для петли рычага 6.

Принцип работы клапана следующий: при повышении давления газа в контролируемом газопроводе сверх установленной величины его импульс поступает по трубе, присоединенной к штуцеру 19, в подмембранное пространство, поднимает мембрану 10, перемещает шток 9, поворачивает рычаг 17 и выводит его из зацепления с молотком 16, который своим падением выбивает из зацепления рычаги 5 и 6, и тогда под действием груза на рычаге 6 клапан 2 закрывает проходное отверстие для газа.

Рисунок - 83 Запорно-предохранительный клапан ПКН и ПКВ

При уменьшении давления в газопроводе под действием усилия пружины и веса грузовых шайб мембрана опускается вниз и поворачивает рычаг 17 в противоположном направлении, что также освобождает молоток 16 и закрывает проход газа.

Поскольку при опускании штока 9 с мембраной 10 опорная шайба 18 пружины 8 ложится на выступ “а” в крышке мембранной камеры, то при отходе бурта штока 9 от этой шайбы усилие пружины передаваться не будет, действует только вес грузовых шайб 7.

Повторное включение прибора в работу производится вручную, после выяснения и устранения причин, вызвавших его срабатывание. Для облегчения открытия клапана при повторном включении его в работу необходимо несколько приподнять ось 3 клапана, при этом открывается зазор “б”, газ проходит под клапан и уравновешивает давление на него сверху.

Настройка предохранительного клапана на необходимое давление срабатывания производится для верхнего предела изменением действующего усилия пружины 8 посредством поворачивания резьбового стакана 15, а на нижний предел срабатывания - изменением количества грузовых шайб 7, надеваемых на шток 9.

В клапане ПКВ, так как он работает на значительно больших давлениях на выходе, уменьшена активная площадь мембраны за счет установки специальной тарелки “в”.

Запорно-предохранительный клапан устанавливается на горизонтальном участке трубопровода. Мембранная головка при этом занимает вертикальное положение. Вход газа должен соответствовать стрелке отлитой на корпусе. Клапан своей опорной площадкой внизу корпуса устанавливается на кронштейны или подставки и дополнительного крепления не требует.

В заводском исполнении рычаг подъема клапана расположен слева по ходу газа. Если по условиям монтажа такое расположение неудобно, клапан можно перемонтировать. Для этого следует поменять местами сальник и пробку вала, а рычаг посадить на вал. Головка в собранном виде поворачивается на 1800. Следует проверить надежность сцепления рычага с анкером, а также надежность выбивания анкера молотком.

Импульсная трубка присоединяется к головке клапана (приваривается к ниппелю), по возможности она должна иметь уклон от головки вниз. Присоединение трубки к нижней четверти горизонтального трубопровода, в котором контролируется давление, не допускается.

Настройка нижнего предела контролируемого давления производится грузами - стальными шайбами. Вес подвижных частей без шайб обеспечивает нижний предел контролируемого давления.

Верхний предел контролируемого давления устанавливается пружиной при помощи регулируемого стакана. Один оборот стакана вызывает изменение давления срабатывания:

для клапанов низкого давления примерно на 260 мм вод. ст.;

для клапанов высокого давления примерно на 0, 26 кг/см2.

Рекомендуется следующий порядок настройки. Сначала устанавливается нижний предел. Во время настройки следует поддерживать давление в импульсной трубке несколько выше устанавливаемого предела, а затем, медленно снижая его, убедиться, что клапан срабатывает при падении давления до установленного нижнего значения.

При настройке верхнего предела необходимо поддерживать давление немного выше настроенного нижнего предела. По окончании настройки нужно повысить давление и убедиться в срабатывании клапана при достижении верхнего предела. Во время настройки не рекомендуется вращать шток мембраны.

При открывании клапана после его срабатывания вводить в зацепление штифт молотка с коромыслом следует лишь после устранения причин изменения давления. При этом давление в головке рекомендуется поддерживать немного выше нижнего предела. Если молоток не устанавливается в рабочее вертикальное положение при нормальном контролируемом давлении, то следует проверить исправность клапана. Неполадки могут возникнуть из-за засорения импульсной трубки или прорыва мембраны.

Клапан нужно периодически осматривать. При проверке убедиться в срабатывании клапана на ранее установленных пределах давления, а также в легкости вращения на осях молотка и анкерного рычага. По мере надобности необходимо очищать и смазывать оси.

Сальник должен обеспечить свободное вращение оси рычага и не давать утечки. Перед сменой набивки сальника следует снять рычаг. При установке рычага на место необходимо, чтобы при полном открытии клапана (когда шток клапана упирается верхним концом в мембранную головку) зазор между поперечным штифтом рычага и крючком анкера составлял 5-3 мм.

Клапан должен свободно перемещаться в направляющих. При необходимости следует очистить шток и направляющую колонку. Во избежание оседания пыли смазывать направляющие не следует.

Седло клапана должно быть чистым. Засорение седла вызывает негерметичность клапана. Необходимо обращать внимание на состояние резинового уплотнения. С течением времени резина теряет эластичность, что может вызвать нарушение герметичности при закрытии клапана. Наружный край прокладки по контуру должен иметь скос по форме расточки клапана под углом 150. Материал прокладки - резина маслобензостойкая, мягкая, марки А ГОСТ 7338-55.

Испытывают клапан на герметичность всех соединений после монтажа или ремонта воздухом, азотом или рабочим газом при давлении, не превышающем указанное в паспорте рабочее давление.

Мембранная головка испытывается давлением 6 кг/см2 для модификации ПКВ и 1 кг/см2 для модификации ПКН.

По заводским техническим условиям допускается утечка из-под клапана не выше 0,001 м3/ч.

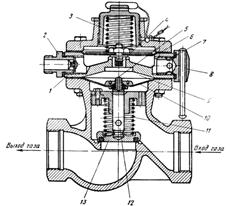

Клапан-отсекатель ПКК-40М. Малогабаритный запорно-предохранительный клапан ПКК-40М (рисунок 84) предназначен для установки перед регуляторами давления, главным образом, в шкафных установках.

Принцип действия клапана - пневматический, отсутствие кинематических устройств значительно упрощает его изготовление и эксплуатацию.

Для открытия клапана отвинчивают пусковую пробку 8, при этом импульсная камера клапана сообщается с атмосферой через отверстие 7. Давлением газа поднимается нижняя мембрана 10 вместе со штоком 12 и клапаном 13. Когда мембрана 10 находится в крайнем верхнем положении, отверстие 5 в штоке клапана закрывается резиновым уплотнением 4, имеющимся в клапане верхней мембраны 6, и поступление газа из корпуса в импульсную камеру 9 прекращается. Затем пусковая пробка завинчивается.

Газ через открытый клапан поступает в регулятор давления и по импульсной трубке в камеру 9. Если контролируемое давление газа за регулятором превышает установленное пружиной 3, то мембрана 6 приподнимается и открывает отверстие 5 в штоке.

Верхняя мембрана, поднимаясь, упирается своим диском в крышку, а нижняя опускается под действием пружины 11 и веса клапана со штоком, клапан 13 перекрывает поток газа.

Под действием высокого давления в импульсной камере обратный клапан 1 закрывает отверстие в присоединительном штуцере 2, предотвращая возможность поступления газа из импульсной камеры в сеть за регулятором давления.

Рисунок - 84 Малогабаритный запорно-предохранительный клапан ПКК-40М

Самопроизвольное открытие клапана исключается из-за равенства давлений, действующих на мембрану 10 сверху и снизу. При уменьшении перепада между давлением на входе и контролируемым до величины, определяемой пружиной основного клапана, мембрана 10 под действием этой пружины опускается, и клапан 13 закрывается.

Выхлопные устройства и пружинные сбросные клапаны. Для защиты газопроводов от повышенного давления часто оказывается достаточным сброс нескольких кубометров газа в атмосферу. В этих случаях применяют мембранные пружинные выхлопные клапаны или жидкостные затворы с водяным или масляным заполнением. Их действие должно начинаться до того, как будет достигнуто максимальное давление газа, на которое отрегулирован автоматический запорно-предохранительный клапан типа ПКН или другой конструкции.

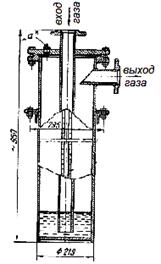

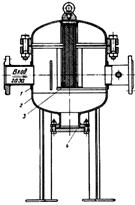

Гидравлический затвор ГЗ-2 (рисунок 85) состоит из корпуса, внутрь которого введена входная труба, присоединяемая к газопроводу низкого давления. Работа гидравлического затвора заключается в следующем. При повышении давления в сети сверх необходимого газ вытесняет из центральной трубы жидкость, уравновешивающую его давление, проходит в сосуд, поднимается вверх и уходит в атмосферу через трубку, присоединенную к горизонтальному патрубку.

Рисунок - 85 Гидравлический затвор ГЗ-У

Сосуд клапана наполняется через пробку “а” веретенным маслом до требуемого уровня, контролируемого по шкале указанного стекла “б”. При заливке гидрозатвора другой жидкостью: глицерином, дизельным топливом шкала прибора должна быть пересчитана с учетом плотности применяемой жидкости. При применении воды в качестве уравновешивающей жидкости нужно обеспечить в помещении, где установлен гидрозатвор, плюсовую температуру.

На рисунке 86 показан мембранный пружинный сбросной клапан. Он состоит из корпуса, крышки, клапана в сборке и регулировочной пружины.

Плоская мембрана в нормальном положении нагружена давлением газа и уравновешивается регулировочной пружиной, сжатой до определенной величины. Односедельный мягкий клапан снабжен крестообразной направляющей, входящей в седло, и непосредственно соединяется с мембраной и тарелкой болтом. Регулировочная пружина расположена между двумя опорными шайбами. В крышке предусмотрено отверстие для соединения подмембранного пространства с атмосферой. Вход газа осуществляется через боковое отверстие диаметром 2 ”, а отвод сбрасываемого газа в атмосферу производится через верхнее отверстие такого же диаметра.

Рисунок - 86 Мембранный пружинный клапан ПСК для сброса газа

Принцип действия пружинного сбросного клапана заключается в следующем. При повышении давления сверх установленного мембрана преодолевает давление пружины, оттягивает клапан и открывает выходное отверстие для выпуска газа в атмосферу, через присоединенную к прибору трубу диаметром 2 ”. После снижения давления газа до установленного предела пружина возвращает мембрану в первоначальное положение, клапан закрывает выходное отверстие, и сброс газа прекращается. Настройка прибора на требуемое давление производится регулировочным винтом, при вращении которого изменяется давление пружины, действующей на клапан. Для нормальной работы прибор монтируется в вертикальном положении.

Пружинный сбросной клапан выполняется в трех исполнениях:

с пределами настройки от 0,001 до 0,05 кг/см2;

от 0,2 до 0,5 кг/см2;

от 0,5 до 1,25 кг/см2.

Фильтры. Загрязнение газов различными примесями снижает надежность и срок службы клапанов регуляторов давления, предохранительных клапанов, запорной арматуры, а также приводят к засорению и выводу из строя импульсных коммуникаций и приборов.

Для очистки газов используют фильтры. В соответствии с видом применяемых фильтрующих материалов их можно разделить на два основных типа: фильтры, в которых частицы загрязнителя задерживаются преимущественно на поверхности фильтрующего материала, и фильтры, в которых частицы загрязнителя задерживаются в порах капилляров этого материала. Фильтры первого типа получили в практике название поверхностных, а фильтры второго типа - глубинных.

В качестве фильтрующих материалов применяют конский волос, различные ткани, войлок, керамические набивки и кольца, металлические сетки из обычной и витой проволоки и др.

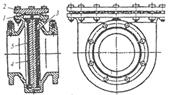

Наибольшее распространение при очистке газов получили волосяные фильтры, один из типов которых представлен на рисунке 87.

Рисунок - 87 Волосяной чугунный газовый фильтр

По своему устройству фильтр прост. Он состоит из чугунного корпуса с кольцевым пазом, внутри которого помещается обойма, сверху закрыт крышкой. Обойма фильтра выполняется в форме круглой коробки, обтянутой с обеих сторон проволочными сетками и заполненной фильтрующим материалом (конским волосом, морской травой, капроном).

Волосяная набивка фильтров смачивается смесью, состоящей на 60% из цилиндрового и 40% - солярного масла, или турбинным маслом марки Т. Штуцера во фланцах предусмотрены для присоединения дифманометров.

Волосяной фильтр (рисунок 88) состоит из сварного корпуса 2 с присоединительными патрубками для входа и выхода газа, крышки 1 и заглушки 4.

Вовнутрь корпуса вставлена сетчатая кассета 3, набитая конским волосом или капроновой нитью. Внутри к корпусу со стороны входа газа приварен отбойный лист, предохраняющий сетку от прямого попадания взвешенных частиц. Для присоединения манометра, определяющего степень засоренности по перепаду, давления до и после фильтра, предусмотрены два присоединительных штуцера.

Распространение также получили проволочные фильтры. Их фильтрующие элементы представляют собой либо фабричную плетеную металлическую сетку, припаянную к силовому каркасу той или иной формы, или проволоку, навитую на специальный цилиндрический каркас. Первые фильтры обычно называются сетчатыми, а вторые - проволочными.

Представленный на рисунке 89 сетчатый газовый фильтр состоит из корпуса, в котором помещена под углом фильтрующая обойма из латунных сеток и крышки. Газ, проходя через сетку, очищается от твердых частиц, которые оседают в нижней части стакана и в сферической части пробки. При засорении сетки пробка отвинчивается, стакан с сеткой вынимается, промывается или заменяется новым.

Рисунок - 88 Волосяной сварной фильтр Рисунок - 88 Волосяной сварной фильтр |  Рисунок - 89 Сетчатый газовый фильтр Рисунок - 89 Сетчатый газовый фильтр |

Для обеспечения бесперебойного снабжения газом потребителей в случае аварийного отключения регулятора или при его плановом ремонте на газорегуляторных пунктах предусматривается обводной газопровод, позволяющий производить подачу газа, минуя фильтр, предохранительный клапан и регулятор давления. Обводной газопровод снабжается запорными устройствами, играющими роль ручного дроссельного органа.

Диаметр обводного газопровода зависит от наименьшего начального давления и режима работы газопотребляющих устройств. Сечение обводного газопровода должно быть таким, чтобы в случае выхода из строя регуляторов, даже при наименьшем начальном давлении, снабжение газом не ограничивалось.

12.3 Система газоснабжения здания. Газовые приборы

В зависимости от потребности в определенном напоре газа отдельные потребители могут подключаться к любой сети при помощи индивидуальных регуляторных установок. Необходимость установки индивидуальных регуляторов давления, удорожающих строительство и усложняющих эксплуатацию газовых сетей, является недостатком распределительных сетей среднего и высокого давления.

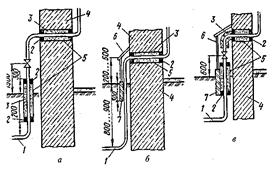

Газопроводы жилого дома присоединяют к внутрикварталъным газопроводам низкого давления на расстоянии 6 м от здания. В каждой лестничной клетке прокладывают цокольный ввод (рисунок 90), и на каждом вводе снаружи здания устанавливают пробочный кран. Стояки прокладывают по кухням. На каждом ответвлении к стояку на первом этаже устанавливают отключающие краны. Перед каждым газовым прибором также ставят краны.

| Рисунок - 90 Вводы в здание: а – осушенного газа, б, в – влажного (сжиженного) газа 1 – трубопровод, 2 – битум, 3 – теплоизоляция, 4 – стена, 5 – футляр, 6 – шкаф, 7 – кирпичная кладка. |

Схема газоснабжения типового жилого дома в общем случае состоит из городского газопровода низкого давления, ответвления, запорного устройства (задвижки, крана или гидрозатвора) цокольных вводов, монтажных заглушек (устанавливаются при неодновременном строительстве городского и объектового газопроводов), сборника конденсата (при необходимости их устройства).

В зависимости от конкретных условий проектирования промышленных систем газоснабжения используют различные принципиальные схемы, которые классифицируются на одноступенчатые и двухступенчатые.

При трассировке газопроводов, исходя из экономических соображений, следует стремиться к тому, чтобы газ из сети поступал на объект по наикратчайшему расстоянию. Газопроводы высокого давления трассируют по окраине населенного места или по районам с малой плотностью населения, а газопроводы среднего и низкого давления - по всем улицам, причем газопроводы больших диаметров по возможности следует прокладывать по улицам с неинтенсивным движением.

Газовые приборы

Газовые плиты служат для приготовления пищи и горячей воды. Распространение получили четырех - и двухгорелочные плиты с одним духовым шкафом. Промышленность выпускает также настольную плиту без духового шкафа (таган), плиты на три горелки со встроенным баллоном и одногорелочные плиты (для туристов).

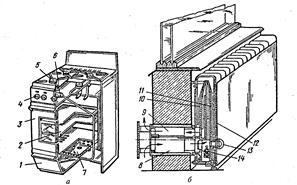

Унифицированная газовая плита ПГ4 (рисунок 91, а) состоит из корпуса, в верхней части которого закреплены инжекционные горелки 5 и коллектор 6 с пробковыми кранами 4. В средней части корпуса расположен духовой шкаф 2 с дверкой 3 и горелкой 7. Нижняя часть корпуса плиты образует сушильный шкаф. Духовой шкаф снабжен противнем, листом, решеткой и биметаллическим указателем температуры.

Газовые водонагреватели (скоростные и емкостные) применяют для приготовления горячей воды и отопления здания. Для безопасной эксплуатации они оборудуются автоматикой, которая предохраняет прибор от перегрева и распаивания при недостатке воды в нем и не допускает истечения несгоревшего газа в помещение при случайном потухании пламени, прекращении подачи газа, отсутствии разряжения в дымовом канале.

| Рисунок - 91 Газовые приборы: а – плита, б – отопительный прибор; 1, 2 – шкафы, 3 – дверка, 4 – кран, 5, 7, 14 – горелки, коллектор, 8, 9 – каналы, 10, 11 – стенки, 12 – кожух, 13 – глазок |

Газовые проточные (скоростные) водонагреватели изготовляют одноточечными — для подачи воды в один прибор и многоточечными — для нескольких приборов.

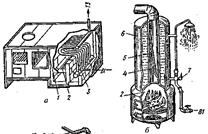

Газовый водонагреватель (см. рисунок 92, г) состоит из корпуса 6, где размещены огневая камера 15 со змеевиком 3 и калорифером 16, по которым проходит нагреваемая вода, горелки 8, запальника, блок-крана 17. Отходящие газы удаляются в дымовой канал через тягопрерыватель 9, который при сильной тяге в канале уменьшает подсос воздуха через огневую камеру и, следовательно, ее охлаждение. Блок-кран 17 предотвращает распаивание водонагревателя, не допуская подачи газа в горелку до тех пор, пока вода из водопроводной сети не поступит в змеевик и калорифер и не будет зажжен запальник. Для предупреждения утечки газа в помещение блок-кран 17 прекращает доступ газа в горелку при погасании пламени в ней. Газ подается в водонагреватель по газопроводу 11 (Dy 15 мм).

Газовый емкостный водонагреватель (рисунок 92, в) имеет бак (корпус) 6 вместимостью 80... 120 л, в нижней части которого расположена горелка 8 сзапальником. Отходящие газы поступают в дымоотводящий патрубок 10 через тягопрерыватель 9. Заданная температура воды поддерживается регулятором температуры 14, измерительный преобразователь которого размещен в баке. Электромагнитный клапан 13 перекрывает подачу газа при погасании горелки или прекращении подачи газа. Кран 12, установленный на подающем газопроводе 11, отключает водонагреватель от газовой сети.

Отопительный прибор (рисунок 92, б) обеспечивает отопление небольших помещений. Газ подается в горелку 14 прибора через электромагнитный клапан безопасности и регулятор температуры и сгорает, смешиваясь с воздухом, поступающим через нижний канал 8 бетонного короба в наружной стене здания. Продукты сгорания поднимаются вверх, отдавая теплоту передней ребристой стенке 11 нагревателя, и, опускаясь, нагревают заднюю стенку 10. Затем они удаляются через верхний канал 9 короба. Нагреватель прибора герметично присоединен к коробу, что исключает попадание продуктов горения в помещение. Для розжига в корпусе предусмотрен герметизированный глазок 13. Снаружи нагреватель закрыт съемным защитным кожухом 12.

Рисунок - 92 Местные водонагреватели для нагрева воды:

а— в кухонной плите, б— водогрейная колонка, в — емкостный водонагреватель, г — проточный водонагреватель, д — электрический водонагреватель

1 — кухонная плита, 2 -— топочная камера, 3 — змеевик, 4, 5 —трубы, 6— корпус, 7 — смеситель, 8— горелка, 9— тяго-прерыватель, 10— дымоотводящий патрубок, 11 — газопровод, 12 — кран, 13 — клапан, 14 — регулятор температуры, 15 — огневая камера, 16 — теплообменник, 17— блок-кран.

Аналогичную конструкцию имеют отопительный газовый конвектор и газовый камин.

1. Основные сооружения газового хозяйства населенных пунктов.

2. Категории газопроводов по рабочему давлению и область их применения.

3. Принципиальные схемы проектирования промышленных систем газоснабжения.

4. Требования при проектировании и устройстве газовых сетей.

5. Основные элементы системы газоснабжения населенных пунктов. Их предназначение и принцип работы.

6. Требования к подключению газовой сети к потребителям.

7. Виды, предназначение и устройство газовых приборов.

2015-03-20

2015-03-20 3564

3564