Концепция приемлемого (допустимого) риска, на которой базируется теория безопасности промышленных объектов, предусматривает поэтапное переназначение сроков службы: от проектного – к исходному, и далее – к остаточным ресурсам. Принципиально важным является положение, что остаточный ресурс должен определяться более высокой научно-методической точностью, чем проектный и исходный [11]. Идентификация модели деградации технического состояния механической системы позволяет уточнить остаточный ресурс и тем самым повысить безопасность эксплуатации.

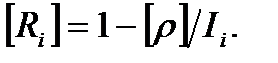

Система обслуживания по техническому состоянию базируется на концепции приемлемого риска. Для определенного элемента механической системы, на основании допускаемой в отрасли величины потерь за время эксплуатации в виде приемлемого риска [ρ] и интенсивности потерь от отказа данного элемента Ii с размерностью [ущерб/ авария], показывающей значимость элемента, устанавливается требуемый уровень безопасности:

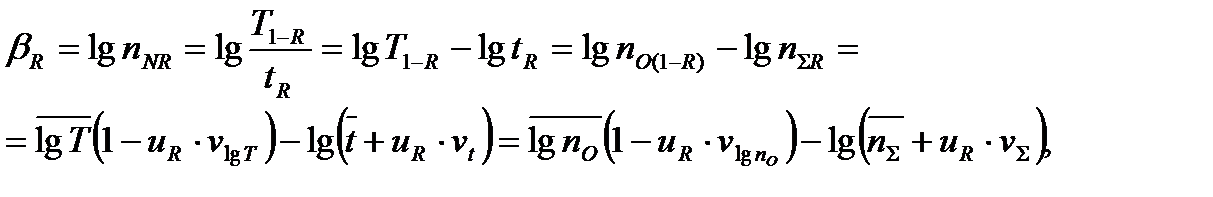

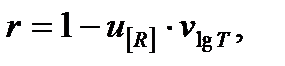

Этот уровень можно и непосредственно назначить как необходимую ВБР, или же находить из оптимальных рисков и сроков эксплуатации. При оценке ВБР посредством сравнения пары «наработка t - ресурс Т» информативный смысл имеет гарантированный запас долговечности nNR как отношение минимального ресурса Т1-R для вероятности разрушения Pf =1-R к максимально вероятной наработке tR. Используя логарифмические координаты, определяем индекс безопасности как логарифм гарантированного ресурса (рис. 2.3):

где nO и nΣ – число циклов нагружений, соответствующее ресурсу T и наработке t;

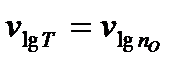

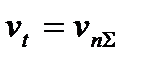

и

и  - коэффициенты вариации, соответственно, ресурса и наработки.

- коэффициенты вариации, соответственно, ресурса и наработки.

Рис. 2.3. Схема оценки показателей безопасности при контроле технического состояния в моменты  и

и  по функциям индекса безопасности 1 и распределения срока службы 2.

по функциям индекса безопасности 1 и распределения срока службы 2.

В начале эксплуатации, когда наработка t0=0, индекс безопасности максимален и равен βR=lgT1-R. График функции безопасности βR(t) представляет прямую с наклоном под 450. Для оценки ТС путем контроля величины βR нужно знать ФРД и коэффициент вариации наработки vt. В момент контроля ti, отложив по оси абсцисс величину lg(ti+uR∙vt), по графику βR(t) получаем текущее значение индекса безопасности. Его уменьшение прямо пропорционально гарантированной наработке.

Под влиянием воздействий ремонтно-технического обслуживания ход графика βR(t) скачкообразно изменяется (рис. 2.4). Видно, что при поэтапной переоценке ресурса за счет его уточнения и достоверизации (рис.2.4, а, в) снижение функции безопасности βR(t) происходит не столь интенсивно, как при предупредительной замене элемента (рис.2.4, б). Для базовых и ответственных элементов механической системы переоценка ресурса (контроль ТС), очевидно, дешевле, чем их замена. Установлено, что с уменьшением интервала между контролями уменьшается вариация интенсивности деградационного процесса [12], что на графике βR(t) отражается как учащение и снижение амплитуды скачков.

Теоретически, можно предположить, что при сплошном мониторинге нагружения линия βR(t) будет возрастать.

На практике поддержание безопасности осуществляется, прежде всего, посредством контроля ее индекса. Для замедления процесса потери работоспособности, в котором имеется реальный и квазиреальный (детерминированный и статистический) компонент, ремонт и диагностика выступают наравне. Однако, при втором способе выше степень выработки ресурса, которая обратно пропорциональна гарантированному запасу долговечности и определяется через индекс безопасности как rR=10- βR.

При βR=0 элемент механической системы следует снимать с эксплуатации. После этого остается невыработанной некоторая «рискованная» часть ресурса. При этом степень его выработки определяется посредством ФРД:

Степень выработки среднего ресурса будет выше, если снижать уровень безопасности [R] и увеличивать срок службы (при этом уменьшается величина vlgT). Практически, используя контроль индекса безопасности βR, величина r достигает 90%.

Рис. 2.4. Схема формирования индекса безопасности βR по распределениям наработки tΣ(uR) и срока службы lgT(-uR) для допустимой безопасности [R] с квантилем u[R] в момент контроля ti (t0 – исходное состояние) путями уточнения (а) и достоверности (б) ресурса, восстановления безопасности заменой, где время timax соответствует максимальному использованию ресурса

Таким образом, информация о работе оборудования становится, наравне с материальными ресурсами, реальным фактором производства, влияющим на его эффективность.

2015-03-20

2015-03-20 321

321