ДП является объектом повышенной опасности, в котором отказы элементов кожуха сопряжены со значительным последующим ущербом. Например, ремонт кожуха ДП объемом 1386 м3 после появления вертикальной трещины от лещади до фурменной зоны привел к простою печи в 195,3 часа и потерям чугуна в 10968 тонн. Потери в денежном выражении составили 395,4 тыс. грн. (без стоимости ликвидации аварии, в ценах 2002 года). Учитывая это, оценку технического состояния уместно производить посредством контроля уровня безопасности [6]. При такой стратегии обслуживания в качестве индикатора технического состояния используется индекс безопасности βR, представляющий собой логарифм гарантированного с уровнем безопасности R запаса долговечности. Поддержание безопасности при эксплуатации осуществляется, как ремонтными воздействиями, так и периодической переоценкой остаточных ресурсов при идентификации моделей нагружения и свойств материала кожуха во время его контроля.

Получить полную картину процесса нагружения элементов кожуха достаточно сложно, так как, практически, регистрация непрерывно не ведется, частота циклосмен малая. Обычно фиксируется максимальное напряжение цикла. Поэтому для формирования прогнозных режимов необходимо привлекать косвенные сведения, также как количество простоев, тихих ходов и т.п.

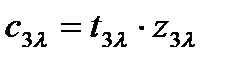

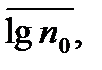

Индекс безопасности βR определяется в ресурсной постановке путем сравнения функций распределения долговечности и наработки. Для их поиска была сформирована типовая последовательность нагрузок (история нагружения) кожуха шахты ДП, представляющая блок из трех псевдослучайных процессов, имеющих одинаковую частоту f, но разные и взаимозависимые параметры цикла напряжений (как кольцевых, так и меридиональных). Все указанные характеристики задаются в вероятностном аспекте. Число циклов нагружений каждого процесса i определяется относительным объемом его действия ciλ (λ – год эксплуатации). Повреждение оказывает обычно процесс, происходящий в зонах с неисправными элементами охлаждения, характеризующийся величиной c3λ. Особенность ее определения состоит в том, что она учитывает не только относительную длительность работы ДП с поврежденными холодильниками t3λ, но и относительную площадь кожуха z3λ, подверженному этому процессу:  [21].

[21].

Преимущество типовой последовательности нагрузок в том, что установив параметры напряженности кожуха в определенном месте шахты в конкретные периоды работы ДП и состояния футеровки с холодильниками, можно реконструировать всю историю нагружения. Такая история для кожуха шахты ДП была разработана в результате значительного количества экспериментальных и теоретических исследований напряженного состояния кожуха, связанных с интенсивным освоением с 80-х годов ХХ ст. шахт, собранных из крупногабаритных охлаждаемых модулей (панелей) (рис. 7.2) [21].

Рис. 7.1 Схематизация процесса нагружения (а) и определение параметра  по потоку отказов

по потоку отказов  (б)

(б)

Имея неоспоримые преимущества в монтаже, такая шахта хорошо работает в условиях цинкосодержащего сырья, но при этом требуется особое внимание уделять гарнисажеобразованию. В Украине, России, Китае было построено около 20 ДП с шахтами из крупногабаритных модулей. Обслуживающий персонал оценил высокую ремонтопригодность системы охлаждения, поскольку выход из строя труб для хладагента легко устраняется наружной перемычкой, при этом ухудшается охлаждение малой площади кожуха. В результате величина c3λ меньше, чем у шахт ДП традиционной формы.

В практике обслуживания кожухов встречается ситуация, когда обнаружена трещина и следует определить время ее роста до критической величины. Для этого был разработан алгоритм поиска функции распределения живучести, основанный на деформационных критериях нелинейной механики разрушения и на моделях накопления повреждений [27].

Этот алгоритм был применен при обосновании выбора стали для крупногабаритных модулей [21]. Собранная из подобных панелей ДП №11 Днепровского металлургического комбината прослужила 20 лет вместо запланированных 12, что говорит о жизнеспособности проектных решений. За время эксплуатации было 3 плановых ремонта по замене листов кожуха, проведенные после 10 лет работы. Серьезные проблемы с конструкцией ДП начались на 16 году службы, когда ее обследовала министерская комиссия и, фактически, продлила ее эксплуатацию, ограничив цикличность воздействия на металл кожуха путем исключения работы на «тихом ходу».

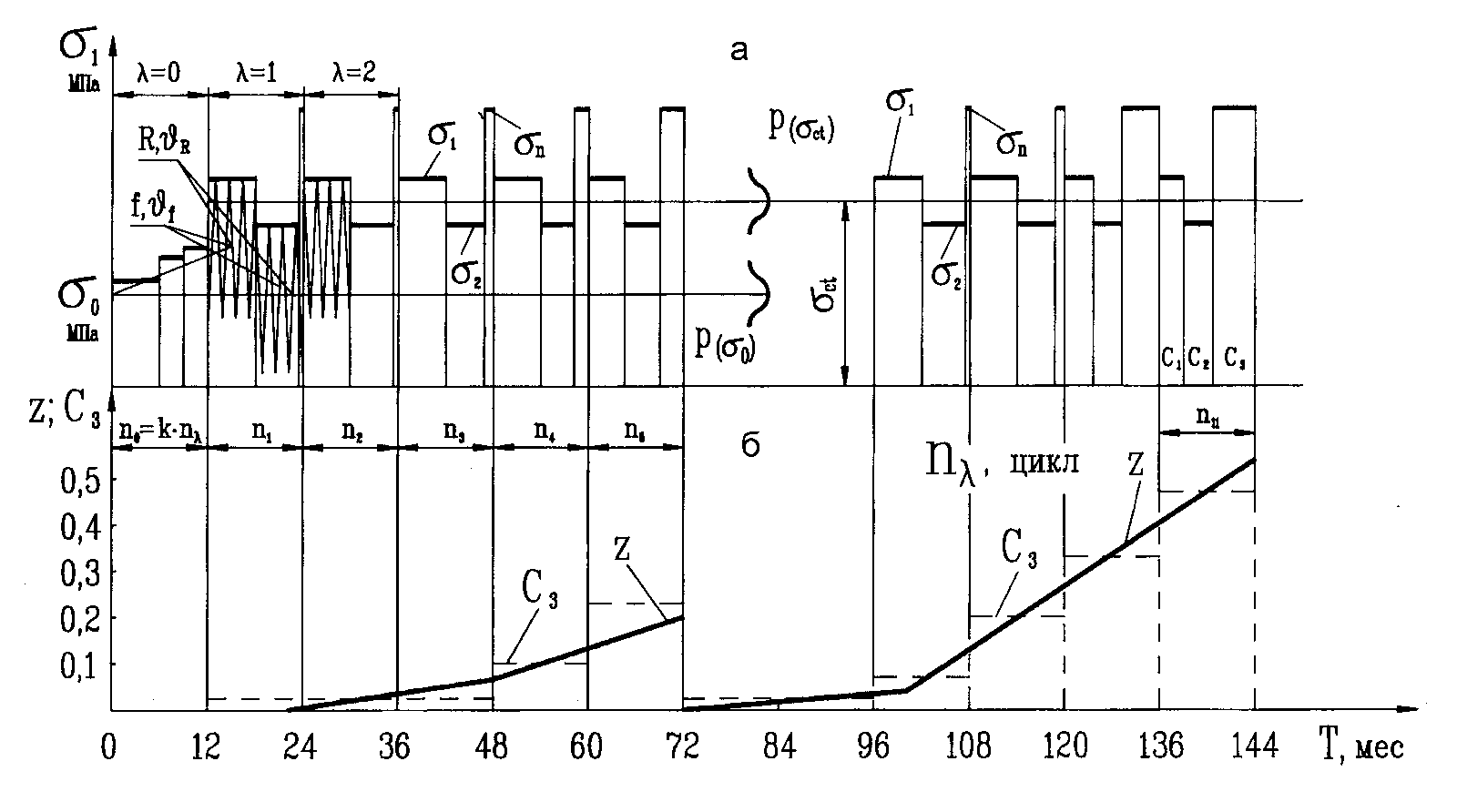

Имея параметры функции распределения живучести при наличии горизонтальных поверхностных трещин начальной глубиной l0 =10 мм (это 25% от толщины кожуха шахты δ =40 мм) [21], несложно получить функцию безопасности β(t) на этот период эксплуатации. Из определения индекса безопасности, его изменение во времени будет выглядеть таким образом:

(7.1)

(7.1)

где t – время наработки кожуха в месяцах;

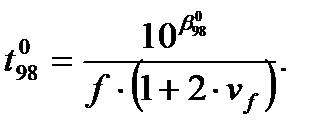

f =152 цикл./мес. – количество циклосмен напряжений в месяц [21];

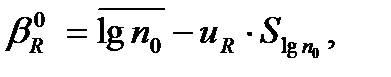

uR – квантиль нормального распределения для вероятности R;

vf =0.33 – коэффициент вариации частоты циклосмен [21].

Индекс безопасности на момент появления трещин  определяется по функции распределения живучести, когда трещина растет в глубину до критического значения lc, которое зависит от марки стали (табл. 7.1). Величина lc вычисляется с учетом максимальных напряжений в период действия процесса c3λ.

определяется по функции распределения живучести, когда трещина растет в глубину до критического значения lc, которое зависит от марки стали (табл. 7.1). Величина lc вычисляется с учетом максимальных напряжений в период действия процесса c3λ.

Таблица 7.1

Показатели технического состояния кожуха шахты ДП на стадии живучести

в случаях изготовления его из различных марок сталей

| № | Марка стали |  цикл.

цикл.

|  цикл.

цикл.

|

|

|  мес.

мес.

|

| В ст. 3 сп | 4,30 | 0,42 | 0,55 | 3,45 | 11,2 | |

| 09Г2С | 4,35 | 0,49 | 0,68 | 3,37 | 9,3 | |

| 16Г2АФ | 4,66 | 0,41 | 0,80 | 3,84 | 27,4 |

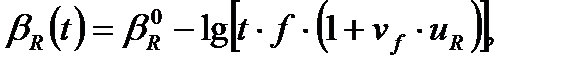

Тогда:

где n0 и Slgn0 –соответственно, среднее число циклов роста трещины и среднеквадратическое отклонение его логарифма.

Рис. 7.2 Фрагмент стенки шахты ДП №11 ДМК

В данном случае функция βR(t) характеризует безопасность всего кожуха шахты в предположении появления поверхностных трещин в окрестности отверстия под каждой поврежденной трубой охлаждения. Кроме этого, параметры истории нагружения имеют широкую вариацию, охватывая все сечения шахты по высоте. Таким образом, величина βR(t) имеет смысл характеристики безопасности системы элементов. После идентификации трещины по ее форме, размерам и расположению следует более конкретно установить параметры процесса нагружения поврежденного элемента кожуха. Благодаря этому переоценивается остаточный ресурс, индекс безопасности становится частной характеристикой элемента системы, а риск эксплуатации кожуха определяется по принципу слабого звена.

Наработка для уровня безопасности R=0,98 в календарных месяцах будет соответствовать равенству β98(t)=0 и представляет собой период живучести:

(7.2)

(7.2)

Данное уравнение устанавливает взаимосвязь между основными прогнозными характеристиками диагностирования. Для его оценки на ранних стадиях эксплуатации (до появления трещин) используется указанный алгоритм, только вместо функции распределения живучести используется функция распределения долговечности.

Выводы

Наряду с оснащением автоматизированными средствами контроля несущих конструкций доменного комплекса, разработка и освоение персоналом алгоритмов прогнозирования их технического состояния по результатам диагностирования является необходимым условием увеличения ресурса и безопасности кожухов ДП.

Для прогнозирования технического состояния разработан метод индекса безопасности, который, благодаря своей ресурсной трактовке, является универсальным, поскольку позволяет оперировать с повреждающими процессами различной природы. Индекс безопасности применительно к кожухам шахты ДП получает комплексный характер, что позволяет непосредственно оценивать их безопасность как для сложных технических систем, не прибегая при этом к обычной для таких ситуаций процедуре объединения рисков отдельных элементов. Это стало возможным, благодаря использованию в модели нагружения такого показателя как относительный объем действия.

Литература

1.Болотин В. В. Прогнозирование ресурса машин и конструкций – М.: Машиностроение, 1984. - 312 с.

2. Хенли Э. Дж. Надежность технических систем и оценка риска /Э. Дж. Хенли, Х. Кумамото. – М.: Машиностроение, 1984. – 52 с.

3. Проников А. С. Параметрическая надежность машин / А. С. Проников – М.: Изд-во МГТУ им. Н. Э. Баумана, 2002. – 560 с.

4. Коновалов Л. В. Применение вероятностных методов расчета –возможности и реальность // Л. В. Коновалов, А. И. Сурков. - Кузнечно-штамповочное производство. -1989. - №12. - С. 24 - 25.

5. Прогнозирование технического состояния и обеспечение безопасности при эксплуатации механических систем в металлургии/ С. В. Белодеденко, В. И. Гануш, С. В. Филипченков, А. В. Попов // Вибрации машин: измерение, снижение, защита. - 2011. - №1. - С. 15 - 22.

6. Основи технічного обслуговування механічних систем за контролем безпеки/ С. Білодіденко, Г. Біліченко,В. Гануш, А. Попов // Вісник Тернопільського нац. техн. ун-ту. - 2011. - спецвипуск, ч. 1. - С. 170 - 178.

7. Гребеник В. М., Цапко В. К. Надёжность металлургического оборудования (оценка эксплуатационной надёжности и долговечности): справочник – М.: Металлургия, 1980. – 344 с.

8. Когаев В. П. Расчёты на прочность при напряжениях, переменных во времени /Под. ред. А. П. Гусенкова; 2-е изд., перераб. и доп. - М.: Машиностроение, 1993. - 364 с.

9. Harkins W. Spectral fatigue reliability /W. Harkins //Lesson NASA 0699, 1999-02-01.- 6p. (www._nasa_gov).

10. Huther M. Probabilistic and semi- probabilistic format in fatigue ship classification rules/ M. Huther, S.Maherault, G.Parmentier, G.Cesarine // Fatigue testing and analysis under variable amplitude loading. - Mayfield, PA: ASTM, 2005. - P. 535 - 543.

11. Клюев В. В. Подходы к построению систем оценки остаточного ресурса технических объектов //В. В. Клюев, А. С. Фурсов, М. В. Филиппов. - Контроль. Диагностика. – 2007. - №3. - С. 18 - 23.

12. Александровская Л. Н. Современные методы обеспечения безотказности сложных технических систем / Л. Н. Александровская, А. П. Афанасьев, А. А. Лисов. - М.: Логос, 2001. - 208 с.

13. Махутов Н. А. Риск применения и безопасность силовых систем // Н. А. Махутов, Л. А. Сосновский. – Трибофатика: тр. 4-го Междунар. симпозиума. – Тернополь: ТГТУ, 2002. – С. 44 – 49.

14. Гусев А. С. Сопротивление усталости и живучесть конструкций при случайных нагрузках / А. С. Гусев. – М.: Машиностроение, 1989. – 248 с.

15. Беттхер З. Влияние динамических нагрузок на долговечность и надежность металлургических агрегатов// З. Беттхер.- Черные металлы. - 1995. -№ 3. – С. 15 - 26.

16. Диагностика и динамика прокатных станов /В. В. Веренев, В. И. Большаков, А. Ю. Путноки, А. А. Коринь, С. В. Мацко //ИМА-пресс, Днепропетровск, 2007. – 144 с.

17. Белодеденко С. В. Эффективность прогнозирования долговечности узлов прокатного оборудования и деформационные критерии усталости //С. В. Белодеденко, Д. Ю. Угрюмов. - Металлургическая и горнорудная пром-сть. – 2003. - №5. - С. 86 – 90.

18. Белодеденко С. В. Оценка безопасной долговечности элементов конструкций при проектировании и эксплуатации технологического оборудования //С. В. Белодеденко. - Заводская лаборатория. Диагностика материалов. – 2005. -№6. - С. 40 - 46.

19. Белодеденко С. В. Накопление повреждений и оценка ресурса при нестационарном нагружениии с перегрузками и случайной асимметрией цикла //С. В. Белодеденко, Г. Н. Биличенко, Д. Е. Козаков. - Проблемы прочности. - 1997. № 2. - С. 49 - 55.

20. ГОСТ 25.597-85. Методы испытаний на усталость при эксплуатационных режимах нагружения. - М.: Изд-во стандартов, 1985. - 31 с.

21. Чеченев В. А. Совершенствование конструкций элементов системы охлаждения шахт доменных печей /В. А. Чеченев. – Днепропетровск: Системные технологии, 1998. – 41 с.

22. РД 11-288-99. Методика определения технического состояния кожухов доменных печей и воздухонагревателей. М.: ЦНИИПСК им. Мельникова, 2006.

23. Кандаков Г. П. Повышение надежности и ресурса кожухов доменных печей на основе оценки и прогнозирования состояния металла /Г. П. Кандаков, В. М. Горицкий, Г. Р. Шнейдеров, В. Д. Мартынчук - Промышленное и гражданское строительство. – 2007. - № 4. – С. 6 – 9.

24. Байшев Ю. П. Доменные печи и воздухонагреватели (конструкция, эксплуатационные воздействия, свойства материалов, расчеты) /Ю. П. Байшев. - Екатеринбург: УрО РАН, 1996. – 994 с.

25. К расчету кожуха доменной печи на малоцикловую усталость /А. П. Махов, А. П. Лобцов, В. А. Сергеев, А. И. Бобинов. - Изв. ВУЗов. Черная металлургия. – 1980. - №6. – С. 133 - 136.

26. Востров В. К. Трещиностойкость и долговечность кожухов доменных печей. /В. К. Востров. - Промышленное и гражданское строительство. – 2007. - № 11. – С. 7 – 9.

27. Белодеденко С. В. Прогнозирование повреждения и живучести элементов конструкций с использованием моделей накопления повреждений /С. В. Белодеденко //Заводская лаборатория. Диагностика материалов. - 2010. - №1. - С. 49 - 52.

2015-03-20

2015-03-20 337

337