4.1. Общие положения

Управление автоматическим сварочным оборудованием часто осуществляется с помощью различных релейных схем. Основными объектами управления такого оборудования являются:

· механизмы перемещения автомата (его электродной части) или свариваемого изделия;

· устройства подачи электродной проволоки и защитного газа;

· приводы сжатия свариваемых деталей;

· устройства автоматического включения источника питания и др.

Схемы электрического управления сварочными автоматами предназначены для осуществления строго определенной последовательности операций, автоматического или полуавтоматического оперативного регулирования, защиты от аварийных режимов и отключения оборудования.

В процессе эксплуатации автоматического оборудования обычно используются два режима работы:

· режим установочных операций или наладка (работа в ручном режиме);

· основной рабочий режим (работа в автоматическом режиме).

В соответствии с этим в схемах управления предусматриваются элементы основного и установочного режимов. Переход от основного режима к установочному может производиться без дополнительных переключений или с применением переключателя режима работ «СВАРКА»-«НАЛАДКА».

4.1.1. Основные принципы составления релейных схем

управления

При составлении релейных схем управления к числу основных относятся следующие принципы:

· профилактики аварийных режимов;

· минимальной мощности дискретного управления;

· минимального количества проводных связей;

· минимального количества контактов и аппаратов.

Профилактика аварийных режимов сводится к тщательной проработке вопросов защиты, для практического осуществления которой необходимо соблюдение следующих правил:

· односторонней блокировки цепей автоматического и установочного режимов управления;

· разрешения пуска. Не должна допускаться продолжительная пауза между нажатием пусковой кнопки и началом движения рабочих органов установки, если неожиданность начала движения угрожает безопасности работающего;

· преимущественное использование замыкающих контактов электромагнитных аппаратов, как более надежных и снижающих аварийность.

Отношение количества замыкающих и размыкающих контактов должно быть не менее 3:1.

Цепи автоматического управления не должны размыкаться под действием органов установочного управления до полной остановки привода.

Цепи установочного управления во время действия автоматического управления должны быть разомкнуты.

Принцип минимальной разрывной мощности выполняется:

· применением усилительных устройств (электромагнитных, электромашинных и т.д.);

· использованием электронной аппаратуры в вспомогательных цепях и силовых цепях постоянного тока;

· включением контактов в цепи с меньшей мощностью;

· селективностью включения, т.е. каждый контакт должен отключать только минимально необходимое число цепей;

· переключением контактов без разрыва тока;

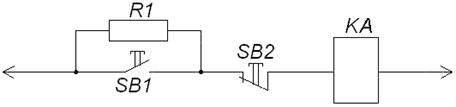

· использование низкого коэффициента возврата (К в = 0,3¸0,4), что позволяет вводить в цепи самоблокировки «экономические» сопротивления вместо замыкающего контакта реле как показано на рис. 4.1. Электромагнитное реле КА срабатывает при замыкании пусковой кнопки SB1, при отпускании которой катушка реле не обесточивается. По ней проходит ток меньший тока срабатывания, но больший, чем ток отключения реле. Обесточивается катушка реле при нажатии на кнопку SB2. После отпускания этой кнопки по катушке реле проходит ток меньший, чем ток срабатывания реле КА и оно сработать вновь не может;

· переключением контактов без разрыва тока.

Рис. 4.1. Схема включения «экономического» сопротивления

Принцип минимального количества проводных связей повышает надежность схемы, снижает трудоемкость монтажа. Выполнение этого принципа достигается:

· применением подвесных и переносных пультов управления вместо дублирования стационарных пультов;

· размещением некоторых аппаратов и элементов схемы непосредственно на узлах установки;

· применением малогабаритной аппаратуры, позволяющей увеличивать емкость панели или блока управления.

Принцип минимального количества аппаратов и контактов заключается в уменьшении количества аппаратов, которое достигается применением распределительных систем управления не работающих агрегатов одновременно с общими аппаратами защиты. Сокращение количества контактов достигается тщательной проработкой схемы, а также применением бесконтактных элементов (например, полупроводниковых).

4.1.2. Основные правила составления релейных схем

управления

При составлении релейных схем управления необходимо:

· тщательно изучив техническое задание, зафиксировать все операции управления, выполняемые по ходу технологического процесса;

· составление схемы управления начинать с разбивки ее на узлы. Для каждого узла разрабатывается схема, а затем разрабатываются межузловые связи;

· схема автоматического управления по возможности должна составляться из ряда простых электрических цепей. Это облегчает усвоение схемы, контроль и ее наладку;

· следует до предела сокращать количество аппаратов, находящихся под напряжением;

· для предотвращения возникновения «ложных цепей» следует избегать связывание цепей нескольких аппаратов общими контактами;

· для облегчения контроля и наладки, а также для предупреждения случайных коротких замыканий нужно стремиться к тому, чтобы аппараты одним концом подключались непосредственно к источнику их питания. Подключение различных контактов одних и тех же аппаратов к двум фазам (полюсам) ЗАПРЕЩАЕТСЯ;

· прекращение работы схемы управления должно производиться размыканием контактов. Применение стопового реле, действующего от замыкающего контакта кнопки «СТОП» также ЗАПРЕЩАЕТСЯ;

· необходимо помнить, что любая задача управления решается несколькими способами, поэтому при составлении схемы нельзя останавливаться на первом способе решения без рассмотрения других возможных способов, сравнивая их для выбора лучшего решения.

4.1.3. Сигнализация в системах автоматического управления

В схемах автоматического управления должны быть предусмотрены элементы сигнализации. Сигнализация облегчает наблюдение за состоянием протекающего процесса, а также служит для ускорения определения причин и мест различных неисправностей. Сигнализация по назначению может быть известительная, предназначенная для наблюдения за состоянием протекающего процесса, и аварийно-предупредительная, сигнализирующая при срабатывании различных контрольных устройств.

Большой эффект дает мигание сигнальных ламп после срабатывания контрольных устройств. Для этого достаточно, чтобы при срабатывании контрольного устройства подавалось питание на схему, включающую световую сигнализацию.

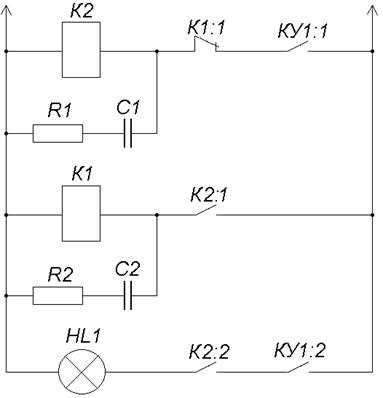

На рис. 4.2 показано устройство световой сигнализации, срабатывающей от пульс-пары (реле К1 и К2), которая включается при срабатывании контрольного устройства «КУ».

Применение мигающего света расширяет возможности световой сигнализации. Для наилучшего восприятия и различимости мигающего света продолжительность вспышки должна составлять 1,0 с, а продолжительность паузы 0,5 с. Продолжительность вспышки и паузы подбирается параметрами резисторов R1 и R2, а также емкостью конденсаторов С1 и С2, шунтирующих катушки реле пульс-пары.

Рис. 4.2. Устройство мигающей световой сигнализации

4.1.4. Питание цепей управления и сигнализации в релейных

схемах

В схемах автоматического релейного управления находят широкое применение узлы и элементы слаботочной техники. Это приводит к повышению надежности, долговечности, уменьшению потребляемой мощности и габаритных размеров систем автоматического управления. Наибольшее распространение находят слаботочные аппараты постоянного тока, которые в сочетании с элементами электроники позволяют реализовать рациональные системы управления.

Для коммутации сильноточных цепей переменного тока напряжением 380 В применяются как аппараты слабого тока (промежуточные реле различного типа), так и сильноточные аппараты переменного тока (катушки контакторов, пускатели). Такие схемы управления разделяются на две отдельные схемы – постоянного и переменного тока, для каждой из которых предусматривается самостоятельный источник питания. Например, катушки контакторов, включающие сварочную цепь, питаются переменным напряжением 220 В, а включаются они слаботочным аппаратом (обычно промежуточное реле) напряжением 36 В.

Для питания схем управления обычно приняты постоянные напряжения 24, 36 и 48 В. Дальнейшее понижение напряжения нежелательно, т.к. в этом случае ухудшается работа контактов многих аппаратов. Для надежности работы напряжение источников питания должно несколько превышать номинальное напряжение, используемое в схеме аппаратуры.

4.2. Цель работы

Ознакомиться с основными принципами и получить практические навыки построения схем управления автоматическим сварочным оборудованием.

4.3. Рабочее задание

В данной работе необходимо построить релейную схему управления автоматом для сварки в среде защитного газа, которая должна выполнять следующие функции:

· включение питания схемы управления автомата с самоблокировкой;

· включение подачи защитного газа;

· включение сварочного источника питания;

· включение подачи сварочной проволоки (вращение двигателя);

· выключение подачи сварочной проволоки и сварочного источника питания;

· прекращение подачи защитного газа;

· возвращение схемы управления в исходное состояние.

Перечисленные функции автомата должны выполняться в строго определенной последовательности, приведенной в табл. 4.1.

Таблица 4.1.

Циклограмма операций

| Последовательность работы | Включение | Работа в установившемся режиме | Отключение | |||

| t1 | t2 | t3 | t4 | t5 | t6 | |

| Включение схемы и самоблокировки | ||||||

| Включение сварочного источника | ||||||

| Включение подачи газа | ||||||

| Включение двигателя подачи проволоки |

Примечание: затемненные поля в таблице соответствуют включенному состоянию блоков.

Работа состоит из двух частей:

· изучения принципов построения релейных схем управления и знакомства с технологическим заданием (циклограммой работы автомата);

· составления релейной схемы управления работой автомата по заданному технологическому циклу (с использованием типовых блоков) и сборки данной схемы.

4.4. Оборудование и материалы

При выполнении работы используются:

· источник постоянного тока напряжением до 24 В;

· элементы, необходимые для сборки отдельных блоков релейной схемы управления;

· панели для навесного монтажа и соединительные провода;

· паяльник и принадлежности для пайки;

· мультиметр.

4.5. Порядок выполнения работы

4.5.1. Изучить основные принципы и правила построения релейных схем управления.

4.5.2. Собрать на отдельных монтажных панелях необходимые блоки релейной схемы управления сварочным автоматом:

· блок самоблокировки;

· блок включения промежуточного реле, управляющего электромагнитным контактором сварочного источника;

· блок включения промежуточного реле, управляющего электромагнитным клапаном подачи защитного газа;

· блок включения промежуточного реле, управляющего приводом подачи электродной проволоки.

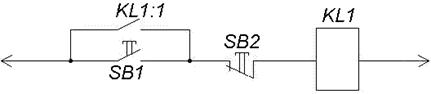

4.5.2.1. Схема блока самоблокировки с промежуточным реле показана на рис. 4.3. Промежуточное реле КL1 срабатывает при нажатии на кнопку SB1 («ПУСК»).

Рис. 4.3. Блок самоблокировки

Нормально разомкнутый контакт реле КL1:1 осуществляет самоблокировку пусковой кнопки SB1.

Оставшиеся нормально разомкнутые и нормально замкнутые контакты промежуточного реле КL1 можно использовать в других блоках для управления включением различных элементов сварочного электрооборудования, например, в блоках включения пусковой аппаратуры сварочного источника, подачи защитного газа (контактом КL1:2 на рис. 4.4) и в других электрических цепях (контактом КL1:3 на рис. 4.5).

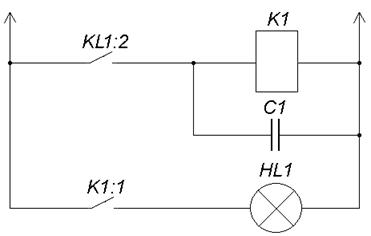

4.5.2.2. Выключение сварочного источника должно осуществляться после прекращения подачи проволоки. Этот блок собирается по схеме, приведенной на рис. 4.4.

Рис. 4.4. Блок включения сварочного источника

Реле К1, включающееся при замыкании контакта КL1:2 промежуточного реле КL1, включит контактор сварочного источника (на схеме он имитируется сигнальной лампой HL1. Задержку времени на отключение контактора можно получить, зашунтировав катушку реле К1 конденсатором С1. Требуемое время задержки обеспечивается выбором соответствующей емкости конденсатора С1.

4.5.2.3. Блок управления электромагнитным клапаном подачи защитного газа также может быть собран по схеме, показанной на рис. 3.4. При этом сигнальная лампа HL1 будет имитировать включение электромагнитного клапана подачи защитного газа. По технологической циклограмме процесса прекращение подачи газа должно осуществляться с некоторой задержкой времени после выключения сварочного источника. Необходимое время задержки может быть так же получено подбором емкости конденсатора С1.

4.5.2.4. Для включения промежуточного реле, управляющего приводом подачи электродной проволоки, с некоторой задержкой целесообразно использовать реле времени.

Если стабильность выдержки времени является определяющим фактором в технологическом процессе, то обычно применяют электронные реле времени. Такие реле времени имеют диапазон выдержек от сотых долей секунды до нескольких минут при достаточно высокой точности отсчета интервалов времени.

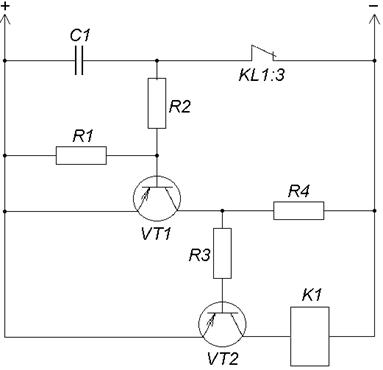

В схеме управления сварочным автоматом может использоваться схема простого полупроводникового реле времени (рис. 4.5), позволяющего получить выдержку порядка нескольких секунд.

Рис. 4.5. Полупроводниковое реле времени

При замкнутом контакте КL1:3 (роль которого может выполнять нормально замкнутый контакт промежуточного реле КL1, показанного на рис. 4.1) транзистор VТ1 открыт, а транзистор VT2 закрыт, конденсатор С1 будет заряженным. При размыкании контакта КL1:3 транзистор VT1 закрывается, а транзистор VT2 открывается не сразу, а после некоторого промежутка времени. Объясняется это тем, что при разряде конденсатора С1 на резисторы R1, R2 и переход база-эмиттер транзистора VT1 отрицательный потенциал на базе последнего убывает и становится равным нулю, а коллекторный ток транзистора VT2 нарастает и через некоторое время достигает значения тока срабатывания реле К1. Оно срабатывает и своими контактами, включит другие исполнительные цепи (в данном случае подаст питание на двигатель привода подачи электродной проволоки).

4.5.2.5. При установке электродной проволоки в исходное положение перед сваркой двигатель привода подачи должен иметь реверсирование. Оно может осуществляться путем изменения направления тока, протекающего через якорь электродвигателя.

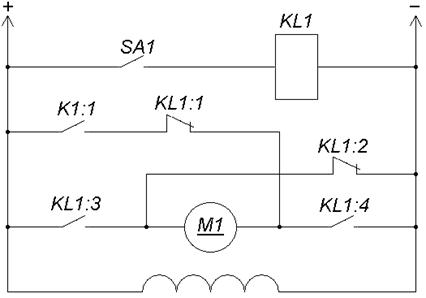

В данной работе блок управления двигателем привода подачи проволоки собирается по схеме, показанной на рис. 4.6. Реверсирование двигателя постоянного тока М1 осуществляется путем изменения направления тока якоря с помощью промежуточного реле КL1 и выключателя SA1. В зависимости от того, какие контакты реле КL1 будут замкнуты, а какие разомкнуты, будет изменяться направление тока через якорь электродвигателя М1. Включение двигателя для подачи проволоки в процессе сварки осуществляется нормально разомкнутым контактом К1:1 реле К1, показанного на рис. 4.5.

Рис. 4.6. Узел управления двигателем подачи проволоки

4.5.2.6. При составлении полной релейной схемы управления на основе выполненных отдельных блоков необходимо:

· предусмотреть промежуточное реле, имеющее задержку на отпускание. Замыкающий контакт этого реле завести в цепь управления двигателем подачи проволоки (чтобы получить задержку на отключение подачи проволоки после выключения схемы управления);

· предусмотреть в разрабатываемой общей схеме управления тумблер, обеспечивающий возможность включения двигателя подачи проволоки, минуя все межблочные связи (пуско-наладочный режим).

4.5.3. Собрать разработанную схему управления, проверить ее работу.

4.6. Содержание отчета

· Нарисовать электрические схемы всех собранных узлов. Привести циклограмму работы автомата.

· Вычертить полную электрическую схему управления сварочным автоматом и дать ее описание.

4.7. Контрольные вопросы.

· Какие режима работы обычно используются в процессе эксплуатации автоматического сварочного оборудования?

· Назовите основные принципы, принимаемые во внимание при составлении релейных схем управления сварочным оборудованием.

· Особенности принципа профилактики аварийных режимов.

· В чем заключается принцип минимальной мощности дискретного управления?

· Чем достигается выполнение принципа минимального количества проводных связей?

· Назовите основные правила составления релейных схем управления сварочным оборудованием.

· Для чего необходима сигнализация в системах автоматического управления? Какая она может быть?

· Особенности питания цепей управления и сигнализации в релейных схемах управления сварочным оборудованием?

· Какие функции должна выполнять релейная схема управления автоматом для сварки в среде защитного газа?

· Порядок выполнения данной работы?

· Как обеспечивается самоблокировка в релейных схемах управления?

· Как можно осуществить задержку времени на отключение исполнительных органов в релейных схемах управления? Чем обеспечивается необходимое время задержки?

· С помощью чего осуществляется задержка времени включения исполнительного элемента в релейных схемах управления?

2015-03-20

2015-03-20 3244

3244