В химических производствах измеряют количество и расход веществ не только для контроля результатов производства, но и для управления технологическим процессом.

Количество вещества выражают в единицах объема или массы. Основной единицей объема принят кубический метр (м3), основной единицей массы — килограмм (кг).

Количество жидкости с равной степенью точности можно измерять объемным и массовым методами, так как плотность жидкости при определенной температуре является величиной постоянной для данной жидкости. При переходе от объемных единиц к массовым необходимо учитывать температуру измеряемой жидкости, так как плотность жидкости зависит от температуры.

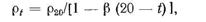

Зависимость плотности жидкости от температуры приближенно выражается формулой

где р20 — плотность жидкости при температуре 20 °С; (3 — температурный коэффициент объемного расширения жидкости, 1/°С; t — температура жидкости, °С.

Значения плотности воды и других жидкостей в зависимости от температуры приведены в справочной литературе.

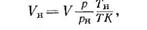

Количество газа измеряют исключительно объемным методом. Для получения сравнимых результатов измерений необходимо объем газа привести к следующим нормальным условиям: температура 20 °С (293,15 К), давление 101 325 Па (760 мм рт. ст.), относительная влажность ср = 0. Для пересчета объема сухого газа к объему VH в указанных ^'условиях используют формулу

где р — абсолютное давление газа в рабочем состоянии; рн — давление газа при нормальных условиях; Т — абсолютная температура газа в рабочем состоянии, К; Тн = 293,15 К — абсолютная температура, соответствующая состоянию газа при нормальных условиях; К — коэффициент, учитывающий отклонение реального газа от идеального, т. е. коэффициент сжимаемости газа (при давлении меньше 0,49 МПа и температуре ниже 50 °С коэффициент К практически равен единице для всех газов).

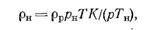

При переходе от объемных единиц к массовым необходимо привести к нормальным условиям плотность газа. Плотность сухого газа при нормальных условиях

где рр — плотность сухого газа в рабочем состоянии при данных значениях р и Т.

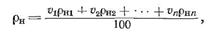

Плотность газовой смеси при нормальных условиях определяют, исходя" из ее состава, по формуле

где vx, v2,..., vn —объемное содержание компонентов в газовой смеси, %; pgb рн2,..., рнп — плотность отдельных компонентов, входящих в газовую смесь, при нормальных условиях.

Коэффициент сжимаемости К равен отношению плотности рн, подсчитанной по законам идеального газа, к действительной плотности газа в рабочем состоянии при данных р и Т. Значения коэффициента К для наиболее употребительных газов можно определить по экспериментальным графикам.

Для газовых смесей коэффициент сжимаемости Кем определяют по экспериментальным данным или рассчитывают по формуле

где Ki, К2, …, Кп — коэффициенты сжимаемости отдельных компонентов, входящих в газовую смесь.

При отсутствии экспериментальных данных по сжимаемости какого-либо газа коэффициент К приближенно определяют на основании закона соответственных состояний.

На плотность газа заметно влияет влагосодержание. Плотность влажного газа в рабочем состоянии определяют по формуле

где

Рвг — плотность влажного газа при давлении р и температуре Т; Per — плотность сухого газа во влажном газе при температуре Т и нормальном давлении сухого газа, равном р — фрЕП; рвп — плотность пара в газе при его парциальном давлении, равном фрЕП; ф — относительная влажность, т. е. отношение массы водяного пара в 1 м3 влажного газа к максимально возможной его массе при тех же температуре и давлении; рнп — плотность насыщенного водяного пара при температуре t; рвп — давление насыщенного водяного пара при температуре t.

Остальные обозначения соответствуют принятым выше. Значения параметров, входящих в приведенные формулы, берут из соответствующей справочной литературы.

Для твердых сыпучих тел пользуются понятием насыпной или объемной массы. Насыпная масса твердого сыпучего материала не имеет для данного вещества постоянного значения; она зависит от гранулометрического состава сыпучего материала, т. е. от размеров частиц и количественного содержания частиц различных размеров в общей массе сыпучего материала. В связи с этим для получения более точных результатов количество сыпучего материала определяют взвешиванием. Измерители количества твердых и сыпучих материалов (весы) в учебнике не рассматриваем.

Приборы, измеряющие количество вещества, называют счетчиками. Счетчики измеряют протекающий через них объем вещества за любой промежуток времени: сутки, месяц и т. п. Количество вещества при этом определяют как разность показаний счетчика. Счетчики, как правило, являются приборами прямого измерения, и отсчет по их шкале дает измеряемую величину без дополнительных вычислений. Подвижные элементы счетчика соединяются со счетным механизмом.

Расходом вещества называется количество вещества, проходящего через данное сечение канала в единицу времени. Массовый расход измеряют в килограммах на секунду, а объемный — в кубических метрах на секунду. Приборы, измеряющие расход, называют расходомерами. Эти приборы могут быть снабжены счетчиками (интеграторами), тогда их называют расходомерами со счетчиком. Такие расходомеры позволяют измерять одновременно расход и количество.

В зависимости от принятого метода измерения наиболее распространены расходомеры:

переменного перепада давлений, основанные на зависимости от расхода перепада давлений в сужающем устройстве вследствие частичного перехода потенциальной энергии потока в кинетическую;

скоростного напора для измерения расхода по динамическому напору потока с помощью пневмометрических трубок;

переменного уровня, основанные на зависимости от расхода высоты уровня жидкости в сосуде при свободном истечении ее через отверстие в дне или боковой стенке сосуда;

постоянного перепада давлений, основанные на зависимости от расхода вещества вертикального перемещения тела (поплавка),

изменяющего при этом площадь сечения проходного отверстия прибора таким образом, что перепад давлений по обе стороны поплавка остается постоянным; бесконтактные.

Основные термины и определения даны по ГОСТ 15528—70 и ГОСТ 18083—72.

ИЗМЕРИТЕЛИ КОЛИЧЕСТВА ЖИДКОСТИ И ГАЗА

Счетчики для измерения количества жидкости по принципу действия делятся на объемные, весовые и скоростные. Преимущественно применяют объемные и скоростные счетчики. Для измерения количества газа используют объемный метод.

ОБЪЕМНЫЕ СЧЕТЧИКИ ДЛЯ ЖИДКОСТЕЙ

Принцип действия объемных счетчиков основан на измерении объема жидкости, вытесняемой из измерительной камеры под действием разности давлений, и суммировании результатов этих измерений. Объемные счетчики в основйом предназначены для измерения количества чистых жидкостей без механических примесей (бензина, масел, конденсата и т. п.). Основное преимущество объемных счетчиков — малая погрешность и сравнительно широкий диапазон измерений.

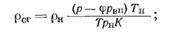

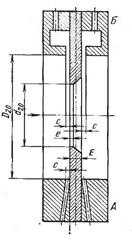

В основном применяют счетчики с овальными зубчатыми колесами (рис. 17.1). Проходя через счетчик, поток жидкости теряет часть своей энергии на вращение овальных колес. В зависимости от расположения колес относительно входа потока жидкости каждое из них является поочередно то_ведущим, то ведомым. При

Схема счетчика с овальными колесами

вращении овальных колес периодически отсекается определенный объем жидкости, ограниченный овалом колеса и стенкой измерительной камеры. За один оборот колес отсекается четыре определенных объема жидкости, которые в сумме равны, свободному объему измерительной камеры счетчика.

Количество жидкости, прошедшей через счетчик, определяют по числу оборотов овальных колес. В положении / жидкость вращает правое колесо по часовой стрелке, а правое колесо вращает левое против часовой стрелки. В этом положении правое колесо отсекает определенный объем жидкости 1. В положении II левое колесо заканчивает отсекание нового объема жидкости 2, а правое выталкивает ранее отсеченный его объем жидкости 1 в выходной патрубок счетчика. В этом положении крутящий момент передается на оба колеса. В положении III ведущим является левое колесо, которое к этому времени уже отсекло объем 2. Оно вращает правое колесо по часовой стрелке. Дальнейшее вращение колес происходит аналогично (положения IV и V).

Для измерения объемов очень вязких жидкостей (мазут и др.) в счетчиках предусматривают паровую рубашку. Счетчики с овальными колесами выпускаются отечественной промышленностью для различных диаметров трубопроводов при рабочем давлении до 1,57 МПа. Потеря напора от установки счетчика составляет примерно 0,02 МПа. Погрешность показаний этих приборов ±0,5 %.

СКОРОСТНЫЕ СЧЕТЧИКИ ДЛЯ ЖИДКОСТЕЙ

Скоростные счетчики для измерения количества жидкостей работают по принципу измерения средней скорости движущегося потока. Объемный расход Q жидкости связан со средней скоростью движущегося потока соотношением

где vGp — средняя скорость движения вещества, м/с; s — площадь поперечного сечения потока, м2.

Количество жидкости, прошедшей через прибор, пропорционально частоте вращения лопастной турбинки, расположенной на пути потока. Считают, что частота вращения турбинки пропорциональна средней скорости потока: п = cvCv. Учитывая уравнение (17.1), получим

где п — частота вращения турбинки; с — коэффициент пропорциональности, характеризующий механические и гидравлические свойства прибора.

Отсюда следует, что частота вращения турбинки также пропорциональна расходу жидкости. Однако при малых расходах эта зависимость не соблюдается из-за утечки жидкости через зазоры между лопастями турбинки и корпусом счетчика, а такжеиз-за трения в опорах подвижной системы. Для уменьшения силы трения турбинку и ее ось изготовляют из легких материалов. Частота вращения турбинки счетчика заметно зависит от характера протекающего потока. Для успокоения потока перед турбин- кой со стороны входа жидкости устанавливают струевыпрями- тель; участки трубопровода до счетчика и после него делают прямыми.

По форме турбинки скоростные счетчики разделяются на две группы: с винтовой и крыльчатой турбинкой. ь.

Винтовые турбинки располагают- параллельно измеряемому потоку, крыльчатые — перпендикулярно ему.

Частота вращения винтовой турбинки пропорциональна средней скорости потока жидкости и обратно пропорцональна шагу лопастей п kvcJl или п = kQ/(ls), где k — постоянная прибора; I — шаг лопастей турбинки, м.

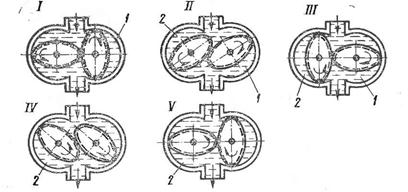

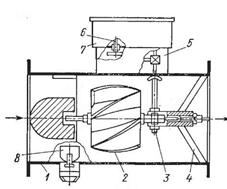

На рис. 17.2 показан скоростной счетчик с винтовой турбинкой, закрепленной на горизонтальной оси. В корпусе 1 с фланцами для присоединения к трубопроводу установлена турбинка 2 с лопастями, изогнутыми по винтовой линии. Турбинку изготовляют из пластмассы (при температуре измеряемой жидкости до 30 °С) или из латуни (при более высоких температурах жидкости). Ось и тело турбинки выполняют полыми для уменьшения силы тяжести и давления на цапфы. На оси турбинки перед задним подшипником 3, закрепленным на крестовине 4, насажена червячная пара, передающая вращение редуктору 5. От механизма движение передается осью, проходящей через сальник 6, счетному механизму 7. Счетный механизм герметически изолирован от корпуса прибора.

Перед турбинкой со стороны входа жидкости установлен струевыпрямитель, состоящий из нескольких радиально закреп-

Рис. 17.2. Схема скоростного счетчика жидкости с винтовой вертушкой

Рис. 17.3. Схемы движения жидкости в одноструйном (с) и многоструйном (б) счетчиках

Ленных прямых пластин. Конец одной из пластин струевыпрями- теля поворачивается вокруг вертикальной оси, образуя лопасть 8, служащую для регулирования счетчика через рычажный привод.

Для каждого счетчика существует определенный минимальный расход, ниже которого точность измерения становится весьма низкой. Точная работа счетчика возможна в том случае, когда распределение скоростей по сечению потока соответствует градуи- ровочному распределению. Наличие местных сопротивлений (вентилей, колен, задвижек) вблизи прибора вызывает появление дополнительных погрешностей; поэтому при установке прибора необходимо предусматривать перед ним прямой участок трубопровода длиной (8—10) D, а после него — длиной не менее 5D (где D — внутренний диаметр трубопровода).

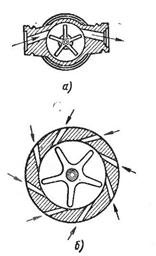

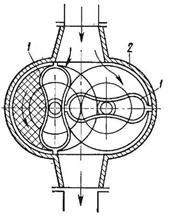

В зависимости от способа подвода жидкости к турбинке счетчики с крыльчатой турбинкой подразделяются на одноструйные (рис. 17.3, а) и многоструйные (рис. 17.3, б). В обоих случаях жидкость подводится тангенциально к лопастям турбинки.

Счетчики с крыльчатой турбинкой устанавливают на горизонтальных участках трубопроводов. Из-за недостаточно развитой поверхности струевыпрямителя перед счетчиком и за ним должны быть прямые участки трубы длиной соответственно 30D и 15D. Калибр счетчика может быть меньше диаметра трубопровода. В этом случае счетчики устанавливают с коническим переходом. Скоростные счетчики рассчитаны на рабочее давление жидкости до 0,98 МПа и температуру до 40 °С. Погрешность счетчиков в зависимости от расхода +2—5 %.

СЧЕТЧИКИ КОЛИЧЕСТВА ГАЗОВ

Из счетчиков для газов наиболее распространены ротационные счетчики (рис. 17.4). Они предназначены для измерения больших количеств газа. Счетчик состоит из кожуха 2, внутри которого вращаются на параллельных горизонтальных валах ро

торы 1. Валы роторов связаны зубчатыми колесами, находящимися вне кожуха. От одного из валов вращение передается счетному механизму. Шарико- или роликоподшипники валов, а также зубчатые колеса находятся в масляных ваннах и заключены в картеры. Тонкий валик, соединяющий вал ротора со счетным механизмом, проходит через сальник в стенке картера. Зазор между роторами и кожухом очень мал (порядка 0,12 мм).

Принципиальная схема ротационного счетчика

В положении, изображенном на схеме, правый ротор не вращается под действием газа (давления на обе стороны ротора одинаковые). На верхнюю часть левого ротора действует газ с более высоким давлением, чем на нижнюю; левый ротор поворачивается, увлекая за собой правый. Когда правый ротор стоит вертикально (а левый горизонтально), то он поворачивает левый. За один оборот обоих роторов объем газа, прошедшего через прибор, равен объему измерительной камеры счетчика.

Перепад давлений газа в счетчике контролируется дифференциальным манометром.

Ротационные счетчики применяют для измерения расхода газа «т 40 до 10 000 м3/ч. Погрешность измерений составляет ±2— 3 %. Счетчик допускает кратковременную перегрузку до 30 %.

РАСХОДОМЕРЫ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЙ

ОСНОВЫ ТЕОРИИ

Наиболее распространенным методом измерения расхода жидкости, пара и газа является метод переменного перепада давлений. Измерение расхода по этому методу основано на изменении потенциальной энергии (статического давления) вещества, протекающего через местное сужение в трубопроводе. В измерительной технике в качестве сужающих устройств (первичных преобразователей) используют диафрагмы, сопла и сопла Вентури.

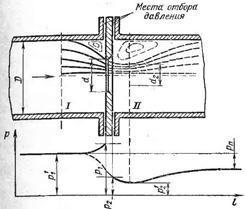

Диафрагма (рис. 18.1) представляет собой тонкий диск, установленный в трубопроводе так, чтобы отверстие в диске было кон- центрично внутреннему контуру сечения трубопровода.

Сужение потока начинается до диафрагмы; затем на некотором расстоянии за ней благодаря действию сил инерции поток сужается до минимального сечения (диаметр d2)> а Далее постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и за ней образуются зоны с вихревым движением, причем зона вихрей за диафрагмой больше, чем перед ней.

Давление потока около стенки трубопровода несколько возрастает из-за подпора перед диафрагмой и снижается до минимума за диафрагмой в наиболее узком сечении потока. Далее по мере расширения струи давление потока около стенки снова повышается, но не достигает прежнего значения. Потеря части давления рп определяется главным образом потерей энергии на трение и завихрения.

Изменение давления потока по оси трубопровода практически совпадает с изменением давления около его стенки, за исключе

Рис. 18.1. Характер потока и график распределения статического давления при установке сужающего устройства в трубопроводе

нием участка перед диафрагмой и непосредственно в ней, где давление потока по оси трубы снижается (штриховая линия). Разность давлений р{ — р2 является перепадом, зависящим от расхода протекающей через трубопровод среды.

Характер потока и распределение давления одинаковые во всех типах сужающих устройств. Так как струя, протекающая через сопло, почти не отрывается от его профилированной части, потери на завихрения возникают в основном за соплом, поэтому остаточная потеря давления рп в сопле меньше, чем в диафрагме. Еще меньше потери давления рп в сопле Вентури, профиль которого близок к сечению потока, проходящего через сужение.

Из трех типов сужающих устройств наиболее часто применяют диафрагму.

При измерении расхода по методу переменного перепада давлений протекающее вещество должно полностью заполнять все сечение трубопровода и сужающего устройства; поток в трубопроводе должен быть практически установившимся; фазовое состояние веществ не должно изменяться при прохождении их через сужающее устройство (жидкость не должна испаряться, пар должен оставаться перегретым и т. п.).

Теория и основные уравнения метода переменного перепада давлений одинаковы для сужающих устройств всех видов; различаются лишь некоторые коэффициенты в уравнениях, определяемые опытным путем.

Выведем уравнение расхода для случая, когда в трубопроводе установлена диафрагма, и по трубопроводу протекает несжимаемая жидкость, плЬтность которой до и после сужения остается неизменной.

Выделим в трубопроводе два сечения (рис. 18.1): I — сечение, в котором еще нет влияния сужающего устройства на характер потока в трубопроводе; II — в месте наибольшего сжатия струи на некотором расстоянии за диафрагмой. Обозначим: sb s„, s2 — площади поперечного сечения соответственно трубопровода, отверстия диафрагмы и наиболее суженного места струи, м2; ръ р0, Рг — абсолютные давления жидкости в соответствующих сечениях потока, Па; vlt v0, v% — средние скорости в указанных сечениях потока, м/с.

Из условия неразрывности струи следует s^ = s0t»0 = s2v2 или Sq/si = vx/v0 и s2/s0 = vjv2.

Отношение s0/sx — m согласно ГОСТ 18083—72 называется относительной площадью сужающего устройства (модуль сужающего устройства), а отношение s2/s0 = fx — коэффициентом сужения струи; тогда vx/v0 = т и v0/v2 = [х. Из этих отношений находим

Для несжимаемой жидкости при постоянной плотности и отсутствии обмена энергии с окружающей средой с учетом потерь и неравномерности распределения скоростей для сечений / и II горизонтального трубопровода напишем уравнение Бернулли:

где р/р — статический напор, соответствующий потенциальной энергии; v2/2 — скоростной напор, соответствующий кинетической энергии; р — плотность жидкости, кг/м3; |if/2 — потери кинетической энергии на участке I—II; | — коэффициент сопротивления на*участке I—II; kx и k2 — поправочные коэффициенты на неравномерность распределения скоростей в сечениях I и II.

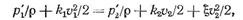

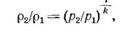

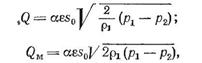

С учетом уравнения объемного расхода для несжимаемой жидкости Q = v2s2 = tyiSo, где Q — в м3/с, получим

Подставив в уравнение (18.2) значение vx из уравнения (18.1) и решив уравнение (18.2) относительно v2, получим

При выводе этого уравнения абсолютные давления р[ и р2 соответствуют площадям сечений Sj и s2; в действительности же р\ и р2 замеряют непосредственно у стенки трубопровода до и после сужающего устройства и они соответствуют давлениям р\ и р2- Обозначив -ф = (р[ — р2)1(рх — р2), получим

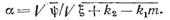

Безразмерное выражение а = fxj/ijj/j/g + k2 — kxmz[iz называют коэффициентом расхода. Коэффициент расхода учитывает неравномерное распределение скоростей по сечению потока, обусловленное вязкостью жидкости и трением о стенки трубопровода, измерение давления не в центре потока, а у стенок трубопровода и введение в уравнение расхода сечения s0 вместо неопределенного наименьшего сечения струи s2. Коэффициент рас

ХоДа Для сужающих устройств различных типов определяют опытным путем.

Уравнения расхода для несжимаемой жидкости в объемных (м3/с) и массовых (кг/с) единицах имеют вид соответственно

При измерении расхода сжимаемых сред (газов и паров), особенно при больших перепадах давления в сужающем устройстве, необходимо учитывать уменьшение плотности р вследствие понижения давления при прохождении через сужающее устройство, в результате чего массовый расход (а также объемный, отнесенный к начальному значению р) несколько уменьшается.

Время прохождения газов и паров через сужающее устройство настолько незначительно, что их сжатие и последующее расширение происходят практически без обмена теплотой с окружающей средой, т. е. адиабатически. Для адиабатического процесса справедливо соотношение

где k — показатель адиабаты.

Для газов и паров уравнения Бернулли и неразрывности потока запишем в виде

где |хк — коэффициент сужения потока для газов и паров, зависящий от отношения давлений р'\1р'ч-

Решив совместно уравнения (18.6) и (18.7) с учетом выражения (18.5), получим уравнения расхода для газов и паров в объемных (м3/с) и массовых (кг/с) единицах соответственно

где е — поправочный множитель на расширение измеряемой среды, называемый коэффициентом расширения; — плотность среды перед входом потока в отверстие диафрагмы.

Уравнения (18.8) и (18.9) действительны только при условии, Что скорость потока в сужающем устройстве меньше критической скорости, т. е. меньше скорости звука в данной среде.

Уравнения расхода для газов и паров отличаются от уравнений расхода для несжимаемой жидкости только поправочным множи'Гелем е. Следовательно, уравнения (18.6) и (18.9) являются общими и пригодны также для несжимаемой жидкости, если принять е = 1.

Для сопел и сопел Вентури сечение наиболее суженной части потока практически можно принять равным сечению цилиндрической части сопла и сопла Вентури, поэтому

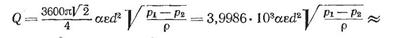

Расчетные формулы. Для удобства расчета в формулах расхода (18.8) и (18.9) площадь сечения отверстия сужающего устройства s0 заменяют диаметром отверстия d, выраженным в миллиметрах. В практике, удобнее^пользоваться часовым, а не секундным расходом.

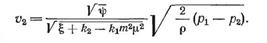

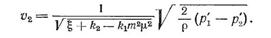

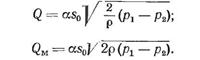

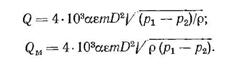

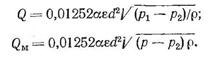

Если заменить s0 = nd2/4, то формулы расхода можно переписать в виде

здесь Q и QM — соответственно в м3/ч и кг/ч.,

Обозначив внутренний диаметр трубопровода через D, с учетом, что d2/D2 — т, уравнения (18.10) и (18.11) можно переписать в виде

Так как дифманометры, работающие совместно с сужающими устройствами, в соответствии с Правилами 28—64 градуируют в кгс/м2 или в кгс/см2, преобразуем уравнения расхода, чтобы перепад давления в них был выражен в кгс/м2. Для этого уравнения (18.12) и (18.13) надо умножить на V 9,81. С учетом, что 4-10~3|/ 9ДГ = 0,01252, получим

Последние формулы являются основными при расчете сужающих устройств; в них d в мм; р в кг/м3 и (рх — р2) в кгс/м2.

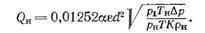

При измерении расхода газа часто необходимо приводить состояние газа к нормальным условиям. Объемный расход в м3/ч

Из уравнений (18.8) и (18.9) следует, что для однозначной зависимости расхода от перепада давления на сужающем устройстве необходимо постоянство всех остальных величин, входящих в эти уравнения.

Величина s0 постоянна для каждого конкретного случая.

Коэффициент расхода а зависит от геометрической формы сужающего устройства и физических свойств потока измеряемой среды. Для определения коэффициента расхода используют теорию подобия, так как для всего многообразия потоков определить а экспериментально практически очень трудно.

Из теории подобия следует, что если потоки геометрически подобны, то при разных числах Рейнольдса для этих потоков коэффициенты расхода равны. Для перенесения результатов измерения одного потока на другой должно быть соблюдено геометрическое и гидродинамическое подобие. Для однотипных сужающих устройств геометрическое подобие достигается равенством величины т и одинаковым соотношением размеров поверхностей, ограничивающих рассматриваемые потоки. Гидродинамическое подобие потоков достигается равенством чисел Рейнольдса. В общем случае коэффициент расхода для сужающих устройств выражается зависимостью а = f (Re, т).

Экспериментально установлено, что коэффициент расхода зависит от характера движения только до определенного значения числа Рейнольдса, выше которого он определяется только величиной т.

На рис. 18.2 и 18.3 приведены диаграммы для определения исходного коэффициента расхода аи диафрагм и сопел при различных значениях т и числа Рейнольдса.

На рис. 18.4 и 18.5 приведены зависимости исходного коэффициента расхода сужающих устройств от величины т для гладких труб. Для шероховатых труб коэффициент расхода обычно увеличивается и в значение аи необходимо вносить поправку. Если входная кромка диафрагмы закруглена или скошена, то коэффициент расхода также увеличивается.

сухого газа, приведенного к нормальным условиям, подсчитывают по формуле

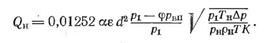

Приведенный к нормальным условиям объемный расход влажного газа определяют по формуле

В общем случае к исходному коэффициенту расхода вносят Две поправки — на шероховатость трубы и на затупление входной кромки:

СТАНДАРТНЫЕ СУЖАЮЩИЕ УСТРОЙСТВА

Для всех стандартных сужающих устройств коэффициенты расхода в широком диапазоне достаточно достоверны и воспроизводимы; поэтому указанные устройства можно применять без индивидуальной градуировки.

Стандартная диафрагма — наиболее простое ^распространенное сужающее устройство. Ее применяют без индивидуальной градуировки для трубопроводов D 50 мм при условии, что 0,05 < т < 0,7. Диафрагма представляет собой тонкий диск с круглым концентрическим отверстием (рис. 18.11), которое имеет со стороны входа острую цилиндрическую кромку, а далее расточено под углом <р = 30...45°. Входная кромка диафрагмы не должна иметь закруглений, вмятин, зазубрин, заусенцев.

Толщина диафрагмы Е не должна превышать 0,05D2„ (где D20 — диаметр трубопровода при температуре 20 °С). Длина цилиндрического отверстия должна быть в пределах 0,005D2„ с С е с 0,02D20. У диафрагм толщиной более 0,02D20 цилиндрическое отверстие должно переходить в коническую выходную часть. Для точной работы необходима строгая концентричность отверстия диафрагмы со стенками трубопровода. Отклонение дей

Диафрагма (стрелкой показано направление потока)

ствительного диаметра отверстия от среднего значения, определенное не менее чем в четырех равноотстоящих одно от другого диаметральных направлениях, не должно превышать 0,05 %.

Диафрагму можно изготовлять из любых материалов, при выборе которых следует учитывать свойства контролируемой среды. Разъедание (притупление) острой кромки диафрагмы резко изменяет коэффициент расхода а, измерения становятся неточными. В связи с этим для рабочей части диафраг-.мы необходимо выбирать материал, химически устойчивый в среде и стойкий против

механического износа. Наиболее подходящие материалы — стали 12X17 (для среды с температурой до 400 °С) и 12Х18Н9Т (для среды с температурой выше 400 °С). При измерении расхода агрессивных жидкостей и газов следует применять кислотоупорные и жаростойкие стали различных марок, эбонит, винипласт, сплав свинца с сурьмой и др.

Измерение перепада давлений в сужающем устройстве обычно выполняют через отдельные цилиндрические отверстия (рис. 18.11 — нижняя часть А) или через две кольцевые камеры (камерная диафрагма), каждая из которых соединяется с внутренней полостью трубопровода кольцевой щелью (рис. 18.11 — верхняя часть Б). Отверстия должны выполняться таким образом, чтобы края их были гладкими, без заусенцев. Кольцевые камеры обеспечивают выравнивание давления, что позволяет более точно измерять перепад давлений при небольших прямых участках трубопровода до и после диафрагмы.

При небольших давлениях в трубопроводах диаметром более 400 мм кольцевая камера может быть образована полостью трубки, согнутой вокруг трубопровода в кольцо (рис. 18.12) или прямоугольник. При этом число отверстий, соединяющих камеру с полостью трубопровода, должно быть не менее 4.

Размер с (см. рис. 1.8.11) (диаметр отверстия или ширина кольцевой щели, соединяющей камеру с трубопроводом) при т < < 0,45 не должен превышать 0,03D2o, а при т > 0,45 должен быть в пределах 0,01D20 < с < 0,02D20. Одновременно должны соблюдаться следующие условия: для чистых жидкостей и газов 1 мм < с < 10 мм; для паров, влажных газов и жидкостей, которые могут испаряться в соединительных линиях, при измерении перепада давлений через отдельные отверстия 4 мм < с с 10 мм, через камеры — 1 мм < с < 10 мм..

БЕСКОНТАКТНЫЕ РАСХОДОМЕРЫ

Рассмотренные методы и приборы для измерения расхода жидкостей, паров и газов обладают рядом существенных недостатков, из которых основным является наличие контакта чувствительного элемента с контролируемой средой и обусловленная этим потеря давления потока измеряемой среды. Существующие приборы для измерения расхода часто также недостаточно точны, не удовлетворяют повышающимся требованиям к стабильности показаний, надежности в работе и простоте обслуживания.

Специфические особенности процессов химической технологии определяют необходимость применения вспомогательной аппаратуры для защиты приборов от коррозии, отделения их от взрывоопасных и токсичных сред. Применение разделительных сосудов, продувка нейтральным газом, изготовление сужающих устройств из специальных материалов и применение других специальных защитных устройств — все это в значительной степени снижает точность и надежность работы приборов.

В последнее время создан ряд бесконтактных методов и приборов для измерения расхода.

ЭЛЕКТРОМАГНИТНЫЕ РАСХОДОМЕРЫ

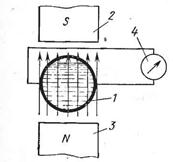

Принцип действия электромагнитных расходомеров (ЭМР) основан на измерении ЭДС, индуктируемой в потоке электропроводной жидкости (кислоты, щелочи, соли) под действием внешнего магнитного поля.

Принципиальная схема электромагнитного расходомера приведена на рис. 22,1. Трубопровод 1 из немагнитного'материала (фторопласта, эбонита и др.) с перемещающейся в нем жидкостью расположен между полюсами 2 и 3 магнита перпендикулярно направлению силовых линий магнитного поля. В стенки трубопровода диаметрально противоположно (заподлицо с внутренней поверхностью трубы) заделаны измерительные электроды. Под действием магнитного поля ионы, находящиеся в жидкости, перемещаются и отдают свои заряды измерительным электродам, создавая в них ЭДС Е, пропорциональную скорости течения жидкости. К электродам подключен измерительный прибор 4, шкала которого отградуирована в единицах расхода.

Величина ЭДС в случае постоянного магнитного поля определяется основным уравнением электромагнитной индукции

где В — магнитная индукция в зазоре между полюсами магнита; ^ — внутренний диаметр трубопровода (длина проводника); уср— средняя скорость потока жидкости.

Выразив скорость через объемный расход Q, получим (для трубопровода круглого сечения) Е — 4BQ/(nd). Из этой формулы следует, что при однородном магнитном поле ЭДС прямо пропорциональна объемному расходу.

В настоящее время электромагнитные расходомеры применяют лишь для жидкостей с электрической проводимостью не ниже Ю-®— 10~Б См/м.

Рис. 22.1.; Схема электромагнитного расходомера

Существенные и основные недостатки электромагнитных расходомеров с постоянным магнитным полем: возникновение на электродах гальванической ЭДС и ЭДС поляризации (см. с. 215) затрудняют или делают невозможным правильное измерение ЭДС, индуктируемой магнитным полем в движущейся жидкости. Другим недостатком расходомеров с постоянным магнитным полем является трудность усиления напряжения постоянного тока. В связи с этим расходомеры с постоянным магнитным полем применяют лишь при измерении расхода жидких металлов, пульсирующих потоков жидкости и при кратковременных измерениях,

когда поляризация не успевает оказать заметного влияния.

В настоящее время в подавляющем большинстве электро-

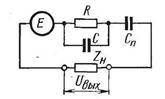

Рис. 22.2. Эквивалентная схема преобразователя электромагнитного расходомера

магнитных расходомеров применяют переменное магнитное поле. Если магнитное поле изменяется во времени т с частотой то для трубопроводов круглого сечения ЭДС Е = BmaxdvCp sin ют

Р 4Q D

где BmsK = jB/(sin ют) — амплитудное значение магнитной индукции; ю = 2л/ — круговая частота.

При переменном магнитном поле электрохимические процессы оказывают меньшее влияние, чем при постоянном.

На рис. 22.2 приведена эквивалентная схема преобразователя расходомера с переменным магнитным полем. Преобразователь расхода в этой схеме заменен эквивалентным генератором — Е\ R-, Ся; С. Емкость Сп учитывает процесс поляризации электродов, который все^же проявляется на промышленной частоте, используемой в расходомерах.

Зависимость между напряжением U, измеряемым прибором и ЭДС, развиваемой преобразователем, имеет вид U = Е/(1 +

+) > гДе % — внутреннее сопротивление преобразователя; ZH —

сопротивление нагрузки (измерительного прибора и соединительных проводов). Для уменьшения влияния эффекта поляризации необходимо, чтобы ZH Z. В электромагнитных расходомерах обычно Z„ > (100...150) Z. Уменьшения Z достигают увеличением частоты переменного магнитного поля и увеличением емкости Сп.

В современных электромагнитных.расходомерах для усиления сигнала, снимаемого с преобразователя, используют электронный усилитель с большим входным сопротивлением. При этом условии в большинстве случаев изменение сопротивления преобразователя при изменении параметров контролируемой среды не сказывается на показаниях. Это важное преимущество электромагнитных расходомеров.

В расходомерах с "переменным магнитным полем возникают помехи как в преобразователе, так и вне его. В основном на погрешность измерения влияют помехи: паразитные от внешних цепей; емкостные от переменного тока, питающего электромагнит;, индукционные («трансформаторные») от магнитного поля преобразователя. Первые две помехи удается устранить экранированием прибора.

В^ преобразователе ЭМР столб жидкости между электродами и выводы электродов, замкнутые через измерительный прибор, образуют контур, в котором, как в обмотке трансформатора, переменное магнитное поле наводит трансформаторную ЭДС, не зависящую от скорости движения жидкости (расхода). Эта ЭДС Ет = S2nfBmax cos (2л/т), где S =— площадь контура, перпендикулярного магнитному полю. Из последнего выражения видно, что трансформаторная. ЭДС пропорциональна частоте тока и сдвинута по фазе относительно полезного сигнала на угол 90°. При снижении частоты до 10 Гц трансформаторную ЭДС удается

свести к минимуму. Однако снижение частоты значительно усложняет прибор. Получили распространение ЭМР, работающие на промышленной частоте (50 Гц). УЛЬТРАЗВУКОВЫЕ РАСХОДОМЕРЫ

Ультразвуковой (частота более 20 кГц) метод измерения расхода основан на явлении смещения звукового колебания движущейся жидкой средой.

Для измерения расхода в основном используют два метода. Один метод основан на измерении разности фазовых сдвигов двух ультразвуковых колебаний, направленных по потоку и против него. Приборы измерения этим методом называются фазовыми расходомерами.

Другой метод основан на измерении разности частот повторения коротких импульсов или пакетов ультразвуковых колебаний, направленных одновременно по потоку и против него. Эти приборы называются частотными расходомерами.

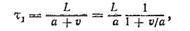

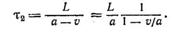

Фазовые расходомеры. Если колебания распространяются в на» правлении скорости потока, то они проходят расстояние L (рис. 22.4) за время

где а — скорость звука в данной среде; v ■— скорость потока.

При распространении колебаний против скорости потока время

Отношение via весьма мало по сравнению с единицей (для жидкостей а 1000...1500 м/с; v я» 3...4 м/с), поэтому с большой степенью точности можно принять

Схема фазового расходомера

В фазовых расходомерах фиксируется разность времени Дт = та — т^ Из уравнений (22.3) и (22.4)

На поверхности трубопровода (см.. рис. 22.4) расположены два пьезоэлектрических элемента 1 и 2. В качестве пьезоэлектрических элементов используют пластины титаната бария, обладающие наиболее высоким пьезомодулем по сравнению с другими пьезоэлектриками. Пьезоэлемент 1 механическим переключателем 3 подключен к" генератору высокочастотных синусоидальных электрических колебаний. Иьезоэлемент преобразует электрические колебания в ультразвуковые, которые направляются в контролируемую среду через стенки трубопровода. Пьезоэлемент 2 воспринимает ультразвуковые колебания, прошедшие в жидкости расстояние L, и преобразует их в выходные электрические колебания.

Наличие в схеме механического переключателя ограничивает возможность измерения быстро меняющихся расходов вследствие небольшой частоты переключений (порядка 10 Гц). Это можно исключить, если в трубопроводе установить две пары пьезоэле- ментов так, чтобы в одной паре излучатель непрерывно создавал колебания, направленные по потоку, а в другой — против потока. В таком расходомере на фазометр будут непрерывно поступать Два синусоидальных колебания, фазовый сдвиг между которыми пропорционален скорости потока.

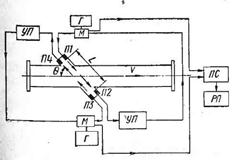

Частотно-пакетные расходомеры. Принцип действия этих расходомеров основан на измерении частот импульсно-модулированных ультразвуковых колебаний, направляемых одновременно по Потоку жидкости и против него.

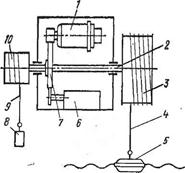

Структурная схема частотно-пакетного расходомера приведена на рис. 22.5. Генераторы Г создают синусоидальные колебания высокой частоты (10 МГц) и подают их через модуляторы М на излучающие пьезоэлементы П1 и ПЗ. Пьезоэлемент П1 создает

направленные ультразвуковые излучения (с частотой 10 МГц), которые воспринимаются пьезоэлементом П2. При неподвижной жидкости время распространения излучений, при расстоянии L

Рис. 22.5. Структурная схема частот- ио-пакетиого расходомера

между пьезоэлементами тх = и а. Ьсли жидкость перемещается по трубе со скоростью v, то составляющая скорости в направлении движения ультразвуковых колебаний равна v cos 6, следовательно, время перемещения колебаний между пьезоэлементами П1 и П2 по току жидкости тх == LI (а + v cos 6). Соответственно время перемещения колебаний между пьезоэлементами ПЗ и П4 против направления потока та = L/(a — v cos 6).

Модулятор совместно с двумя пьезоэлементами и усилителем- преобразователем УП включены в схему периодического модулирования. Как только первые колебания, поступающие на приемные пьезоэлементы П2 и П4, достигнут модуляторов, работающих в триггерном режиме, произойдет отключение генераторов от пьезоэлементов П1 и ПЗ, и излучение ультразвуковых колебаний прекращается. Оно возобновляется в те моменты, когда последние ультразвуковые колебания первых «пакетов достигнут приемных пьезопреобразователей и генерация последними электрических колебаний прекратится. В эти моменты модуляторы вновь пропускают электрические колебания от генератора к приемным пьезоэлементам и процесс повторяется. Частота модулирования сигналов зависит от скорости потока и направления ультразвуковых колебаний (по потоку или против него).

Разность частот, определяемая пересчетной схемой ПС, пропорциональна скорости движения жидкости:

Для конкретной конструкции -прибора cos 6 и L постоянны, поэтому Дf = fx — /г = kv. Разность Д/ регистрируется, прибором РП.

Разность частот прямо пропорциональна скорости v и не зависит от скорости распространения звука в среде. Это является преимуществом частотного метода, так как исключается воздействие физических параметров среды (плотность, температура) на показания прибора. Диапазон измерения расхода приборами данного типа теоретически неограничен. Погрешность ультразвуковых расходомеров примерно ±2 %.

Рис. 22.6. Калориметрический расходомер:

j п2 — термометры сопротивления; 3 — электрический нагреватель

где qt — количество теплоты, отдаваемой нагревателем жидкости или газу; k — поправочный коэффициент на неравномерность распределения температур по сечению трубы; QM — массовый расход жидкости или газа; ср — удельная массовая теплоемкость (для газа при постоянном давлении) при температуре t = (tx + 4- 4)/2; Д^ — разность температур нагреваемой среды до и после нагревателя.

В калориметрических расходомерах теплота к потоку подводится обычно электронагревателем. В этом случае

qt = 0,24 PR. (22.6)

На основании выражений (22.5) и (22.6) можно определить массовый расход

QM = 0,24PRl(kcv At).

Калориметрические расходомеры разделяются на две группы. В одной из них расход определяют по мощности, потребляемой нагревателем и обеспечивающей постоянную разность температур At. В приборах другой группы расход определяют по разности температур At при постоянной мощности, подводимой к нагревателю. Разность температур At обычно измеряют с помощью термоэлектрических термометров или термометров сопротивления. Последние обладают тем преимуществом, что их можно выполнить в виде равномерной сетки, перекрывающей все сечение потока, и, таким образом, измерять среднюю по сечению температуру. Контролируемая среда обычно нагревается на 1—3 °С, поэтому даже при измерении значительных расходов потребляемая прибором мощность невелика.

Преимущественно применяют расходомеры второй ^группы. В корпус расходомера (рис. 22.6). вмонтированы два термометра сопротивления 1 и* 2, включенных последовательно. Такая схема включения обеспечивает равенство сил тока в термометрах, что позволяет градуировать их непосредственно по разности темпе- ратур до и после нагревателя 3. Термометры сопротивления включают^в плечи моста, два плеча которого составляют резисторы постоянного сопротивления R1 и R2.

В последнее время разработаны калориметрические расходомеры, предназначенные для измерения малых расходов газов в трубках диаметром 2—3 мм. Газ движется внутри трубки. Отличительной особенностью таких расходомеров является то, что снаружи на трубку навит электронагреватель и с обеих сторон от нагревателя на трубку навиты платиновые термометры сопротивления. Термометры сопротивления также включены в плечи мостовой схемы.

К преимуществам калориметрических расходомеров следует отнести высокую точность (погрешность +0,5—1 %), большой диапазон измерения (10: 1), возможность измерения пульсирующих и малых расходов. Их недостатки — некоторая сложность устройств для автоматического поддержания заданной разности температур и постоянного расхода электроэнергии на нагрев потока.

Калориметрические расходомеры применяют преимущественно для измерения расхода газа.

Измерение уровня

§ 23.2. ПОПЛАВКОВЫЕ УРОВНЕМЕРЫ

В поплавковом уровнемере перемещение поплавка на поверхности жидкости передается на показывающее устройство или преобразователь для преобразования перемещения или силы в выходной сигнал.

Подъемная (выталкивающая) сила, действующая на поплавок произвольной формы, по закону Архимеда (рис. 23.2)

Возможны два принципа построения поплавковых уровнемеров. В первом случае противодействующая сила создается силой тяжести поплавка G, т. е. F = G = const. Соответственно уровень погружения поплавка х = G/(Spg) = const, и поплавок повторяет изменение уровня жидкости, т. е. х = f (Я), где Н — уровень жидкости.

Во втором случае противодействующая сила создается пружиной и изменяется при перемещении поплавка. При этом поплавок имеет форму длинного цилиндра (буйка) переменного погружения.

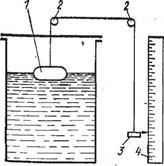

На рис. 23.3 показано простейшее устройство с поплавком постоянного погружения. Поплавок 1 подвешен на гибком тросе, перекинутом через ролики 2. На другом конце троса укреплен груз 3 для поддержания постоянного натяжения троса. На тросе закреплена стрелка, показывающая на шкале 4 уровень жидкости. Таким простым устройством можно измерять уровень с достаточной для большинства случаев точностью.

Недостатки простого поплавкового уровнемера — перевернутая шкала (с нулем у верхнего края бака), погрешность из-за изменения силы, натягивающей трос (при подъеме уровня к силе тяжести противовеса добавляется сила тяжести троса).

Недостатки простого поплавкового уровнемера устранены в поплавковом уровнемере, схема которого показана на рис. 23.4.

Рис. 23.3. Схема простейшего поплавко- РИС. 23.4. Поплавковый уровнемер с сель- вого измерители уровня свиным преобразователем

Поплавок 5 подвешен на тросе 4, навитом на барабан 3, один оборот которого соответствует перемещению поплавка на 0,5 м. На ось 2 барабана 3 насажено зубчатое колесо 7, соединяющееся с колесами сельсина 1 и счетчика 6. Натяжение троса обеспечивается противовесом 8, подвешенным на тросе 9 к барабану 10; последний установлен на общей оси с барабаном 3.

Вторичный прибор состоит из сельсина, кинематически связанного со счетным механизмом. При вращении ротора сельсина поворачиваются барабаны счетного механизма и в окошечках счетчика появляются цифры, соответствующие положению уровня. Во вторичном приборе имеются два контакта для сигнализации предельных положений уровня. Контакты могут быть настроены на любые точки в пределах шкалы прибора. Диапазон измерения уровня до 10 м.

На рис. 23.5 приведена схема перемещения цилиндрического поплавка переменного погружения.

Для положения, показанного на рис. 23.5, а, условие равновесия поплавка (буйка) имеет вид

SlPag — LZ, (23.1)

где S — площадь поперечного сечения поплавка; рп — плотность материала поплавка; g — ускорение свободного падения; Z ^— жесткость пружины.

Для положения, показанного на рис. 23.5, б, условие равновесия имеет вид

Slpg — (Я — х) Spg = (L — х) Z, (23.2)

где р — плотность жидкости.

После вычитания из уравнения (23.1) уравнения (23.2) получим

(Я — х) Spg — LZ — (L — х) Z, (23.3)

откуда

. Из выражения (23.3) следует, что перемещение поплавка пропорционально изменению уровня жидкости; коэффициент пропорциональности меньше единицы (равен единице при Z = 0) и зависит от жесткости пружины. С увеличением жесткости пружины относительное перемещение поплавка снижается.

Для дистанционного измерения уровня жидкости применяют буйковые уровнемеры с унифицированными выходными сигналами постоянного тока 0—5 и 0—20 мА (типа УБ-Э) или давления воздуха 0,002—0,1 МПа (тип УБ-П). Для преобразования перемещения буйка в унифицированный электрический или пневматический сигналы используют преобразователи, аналогичные показанным на рис. 9.7 и 10,3.

В этих приборах измерение уровня жидкости постоянной плотности сводится к измерению давления, создаваемого столбом жидкости, т. е.4 р — Hpg. Существуют гидростатические уровнемеры с непрерывным продуванием воздуха или газа (пьезометрические уровнемеры) и с непосредственным измерением столба жидкости.

|

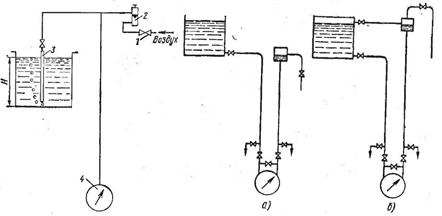

Пьезометрические уровнемеры (рис. 23.7) применяют для измерения уровня самых разнообразных, в том числе агрессивных и вязких жидкостей в открытых резервуарах и в сосудах под давлением. Сжатый воздух или газ,, пройдя дроссель 1 и ротаметр 2, попадает в пьезометрическую трубку 3, находящуюся в резервуаре. Давление воздуха (газа), измеряемое манометром 4 любой системы, характеризует положение уровня жидкости в резервуаре. С начала подачи воздуха давление будет повышаться до тех пор, пока не станет равным давлению столба жидкости высотой Н. В момент выравнивания этих давлений из трубки в жидкость начнет выходить воздух, расход которого регулируют так, чтобы он пробулькивал отдельными пузырьками (примерно один пузырек в секунду). Расход воздуха устанавливают регулируемым дросселем 1 и контролируют ротаметром 2..

При измерении уровня жидкостей следует учитывать возможность образования при определенных условиях статического электричества. В связи с этим при контроле легковоспламеняющихся и взрывоопасных жидкостей (сероуглерода, бензола, масел и др.) в качестве сжатого газа применяют двуокись углерода, азот, дымовые газы ил*и устанавливают специальные пьезометрические уровнемеры.

Другим видом гидростатических уровнемеров является дифманометр любой системы, измеряющий давление столба жидкости в сосуде. Дифманометрами можно измерять уровень в открытых и закрытых сосудах, т. е..в сосудах, находящихся под давлением и разрежением. На рис. 23.8, а показана схема при измерении уровня в открытом резервуаре и установке дифманометра ниже дна резервуара.

Рис. 23.8. Гидростатические уровнемеры с непосредственным измерением столба жидкости:

а — В открытом резервуаре; б — в резервуаре, Находящемся под давлением

Рис. 23.7. Пьезометрический уровнемер С продуванием воздуха

При использовании дифманометров для измерения уровня обязательно устанавливают уравнительный сосуд, наполненный до определенного уровня жидкостью, находящейся в резервуаре. Назначение уравнительного сосуда — обеспечение постоянного столба жидкости в одном из колен дифманометра. Высота столба жидкости во втором колене дифманометра меняется с изменением уровня в резервуаре. Каждому значению уровня в резервуаре соответствует определенный перепад давлений, что позволяет по величине перепада, показываемого дифманометром, судить об уровне жидкости в резервуаре.

На рис. 23.8, б показана схема измерения уровня жидкости в резервуаре, находящемся под давлением, при установке дифманометра ниже дна резервуара. В этом случае уравнительный сосуд устанавливают на высоте максимального уровня и соединяют с контролируемым резервуаром.

ЭЛЕКТРИЧЕСКИЕ УРОВНЕМЕРЫ

В электрических уровнемерах положение уровня жидкости преобразуется в какой-либо электрический сигнал. Из электрических-уровнемеров наиболее распространены емкостные и омические. В емкостных уровнемерах используются диэлектрические свойства контролируемых сред, в омических — свойство контролируемой среды проводить электрический ток.

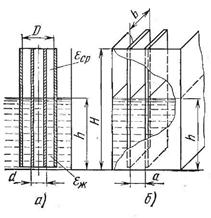

Емкостный уровнемер. Преобразователь емкостного уровнемера является электрическим конденсатором, емкость которого зависит от уровня жидкости. Преобразователи емкостных уровнемеров выполняют цилиндрического и пластинчатого типов, а также в виде жесткого стержня.

Цилиндрический емкостной преобразователь (рис. 23.9, а) выполнен из двух или нескольких концентрично расположенных труб, а пластинчатый (рис. 23.9, б) — из двух или нескольких параллельных пластин, между которыми находится слой жидкости высотой h.

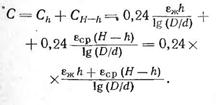

Емкость преобразователя равна сумме емкостей двух участков — погруженного в жидкость с диэлектрической проницаемостью е,„ и находящегося в среде с диэлектрической проницаемостью еср (для воздуха еср = 1').

В этих выражениях: h — измеряемая высота уровня, см; Н — высота сосуда, см; Dud — наружный и внутренний диаметр труб преобразователя, см; а — расстояние между пластинами, см; b — ширина пластины преобразователя, см.

При измерении высоты уровня агрессивных, но неэлектропроводных жидкостей обкладки преобразователя выполняют из химически стойких сплавов или покрывают тонкой антикоррозионной пленкой (винипластом или фторопластом), диэлектрические свойства которой учитывают при расчете. Покрытие обкладок тонкими пленками, обладающими высокими изолирующими свойствами, применяют также при измерении уровня электропроводной жидкости.

Электрическую емкость измеряют обычно с применением резонансных и мостовых схем. При резонансном методе конденсатор с контролируемой емкостью, включенный параллельно с катушкой индуктивности, образует резонансный контур, настроенный в резонанс с частотой питающего напряжения при" определенной начальной емкости преобразователя, которая соответствует наличию или отсутствию контролируемого вещества на заданном уровне. Изменение емкости преобразователя приводит к изменению собственной частоты контура и срыву резонанса. Этот метод используют в большей части емкостных сигнализаторов уровня-. Принципиальные резонансные и мостовые схемы — см. § 28.2.

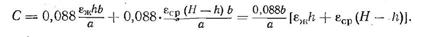

Омические уровнемеры используют главным образом для сигнализации и поддержания в заданных пределах уровня электропроводных жидкостей (кислот, щелочей). Принцип действия омических сигнализаторов основан на замыкании электрической цепи источника питания через контролируемую среду, представляющую собой участок электрической цепи с определенным омическим сопротивлением. Практически омические сигнализаторы уровня можно применять для сред с проводимостью от 2 • 1СГ3 См/см • и более.

Емкость пластинчатого емкостного преобразователя при параллельном расположении пластин, пФ:

Прибор представляет собой электромагнитное реле, включаемое в цепь между электродом и контролируемым материалом. Схемы включения релейного сигнализатора уровня (рис. 23.10) могут быть различны в зависимости от типа объекта и числа контролируемых уровней. На рис. 23.10, а показана схема включения прибора в токопроводящий объект. В этом случае для контроля одного уровня У можно использовать один электрод Э, одно реле Р и один провод. При контроле двух или более уровней (У1 и У2 — рис. 23.10, б) требуется соответствующее число реле и электродов PI, Р2 и Э1, Э2. На рис. 23.10, в показана схема,  применяемая, когда стенки емкости нельзя использовать в качестве второго электрода.

применяемая, когда стенки емкости нельзя использовать в качестве второго электрода.

При необходимости сигнализации об аварийном уровне применяют схему, приведенную на рис. 23.10, г (например, управление насосом, откачивающим жидкость из резервуара). При заполнении резервуара до уровня У2 через электрод Э2 включается реле Р1 и своим контактом создает цепь питания через электрод Э1. При этом включается насос, который откачивает жидкость до тех пор, пока уровень не снизится до У1. Если уровень жидкости достигнет отметки УЗ, то через электрод ЭЗ будет включено реле Р2, включающее резервный насос в цепи аварийной сигнализации. Отключение резервного насоса и сигнализации?произойдет при снижении уровня до отметки У1, так как реле Р2 своим контактом создает дополнительную электрическую цепь через электрод Э1.

В качестве электродов применяют металлические стержни или трубы и угольные электроды (агрессивные жидкости).

Основной недостаток всех электродных приборов — невозможность их применения в средах вязких, кристаллизующихся, образующих твердые осадки и налипающих на электроды преобразователей.

РАДИОИЗОТОПНЫЕ УРОВНЕМЕРЫ

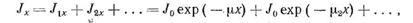

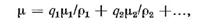

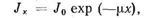

Положение уровня жидкостей или сыпучих материалов в закрытых емкостях можно контролировать с использованием проникающего у-излучения. Измерение уровня основано на поглощении лучей при прохождении их через слой вещества. Интенгде Jx — интенсивность -у-лучей после прохождения слоя вещества толщиной х; J0 — начальная интенсивность -у-излучения; р — коэффициент ослабления -у-излучения, зависящий от природы и толщины слоя вещества.

где pi, \х2 — коэффициенты поглощения для соответствующих групп -у-лучей.

Для поглотителя сложного химического состава коэффициент ослабления

Зависимость (23.4) справедлива для узкого пучка монохроматического излучения и однородного поглотителя. Если спектр ■у-излучения состоит из нескольких линий, то ослабление выражается зависимостью

Зависимость (23.4) справедлива для узкого пучка монохроматического излучения и однородного поглотителя. Если спектр ■у-излучения состоит из нескольких линий, то ослабление выражается зависимостью

где qx, q2 — массовые доли составных частей вещества; ръ р2 — плотности составных частей вещества.

Наиболее употребительные изотопы, испускающие -у-лучи, — это с0Со и l73Cs.

Возможны три принципиальные схемы радиоактивных уровнемеров (рис. 23.11). Схемы на рис. 23.11, а и б применяют в случаях, когда излучатель нельзя поместить в сосуде. Схему, показанную на рис. 23.11, а можно применять в качестве сигнализатора максимального или минимального уровня (при неподвижных излучателе 1 и приемнике излучения 2) или для непрерывного измерения уровня (уровнемеры со следящей системой).

При небольшой высоте столба жидкости (для легких жидкостей до 1 м) можно применять схему, показанную на рис. 23.11, б. Схему, приведенную на рис. 23.11, в, целесообразно применять в случаях, когда в сосуд можно поместить поплавок.

Радиоизотопный уровнемер со следящей системой типа УР-8 (рис. 23.11, а) предназначен для непрерывного бесконтактного контроля границы раздела двух сред различной плотности: газ — жидкость, жидкость — жидкость, газ — твердое или сыпучее тело, жидкость — твердое или сыпучее тело, кипящая жидкость — пар (условный уровень).

Действие прибора основано на сравнении интенсивностей потоков -у-лучей, проходящих выше или ниже уровня раздела двух сред равной плотности.

сивность у- излучения при поглощении его веществом выражается экспоненциальной зависимостью

Прибор состоит из трех блоков

2015-03-20

2015-03-20 1659

1659