Лекция№15

Общие сведения. К деталям класса «некруглые стержни» относятся рычаги, вилки, шатуны, тяги, балансиры и т.п.

Технологические задачи, решаемые при обработке деталей этого класса следующие:

1) Достижение параллельности и перпендикулярности осей отверстий в заданных пределах;

2) Достижение перпендикулярности торцов к осям отверстий;

3) Получение точных отверстий и точных расстояний между ними.

Материалы применяемые для деталей этого класса: серый чугун СЧ18, CЧ24, для ненагруженных рычагов чугун СЧ12, КЧ37, КЧ35; стальное литье марки 35Л, прокат сталь 45 и другие машиностроительные стали.

Заготовки – преимущественно отливки и штамповки; для крупных деталей – поковки, для некоторых простых по конфигурации деталей – листовой прокат.

1. Технология изготовления рычагов

1.1. Характеристика рычагов

К деталям класса рычагов относятся собственно рычаги, тяги, серьги, вилки, балансиры, шатуны.

Рычаги являются звеньями системы машин, аппаратов, приборов,приспособлений. Совершая качательное или вращательное движение, рычаги передают необходимые силы и движения сопряженным деталям, заставляя их выполнять требуемые перемещения с надлежащей скоростью. В других случаях рычаги, например, прихваты, остаются неподвижными и фиксируют относительное положение сопряженных деталей.

Детали класса рычагов имеют два отверстия или больше, оси которых расположены параллельно или под прямым углом. Тело рычагов представляет собой стержень, не обладающий достаточной жесткостью. В деталях этого класса кроме основных отверстий обрабатываются шпоночные или шлицевые пазы, крепежные отверстия и прорези в головках. Стержни рычагов часто не обрабатывают.

1.2.Технологические задачи

Точность размеров. Отверстия — основные и вспомогательные базы, поверхностями которых рычаги и вилки сопрягаются с валиками, проектируют у рычагов и шарнирных вилок по Н7...Н9, а у вилок переключения для уменьшения перекоса при осевом перемещении — по Н7...Н8. Точность расстояний между параллельными исполнительными поверхностями вилок переключения назначают по IT10…IT12. Расстояние между осями отверстий основных и вспомогательных баз рычагов должны соответствовать расчетным; допускаемые отклонения в зависимости от требуемой точности колеблются от ±0,025 до ±0,1 мм.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется, т. е. погрешность формы не должна превышать допуск на размер или, в зависимости от условий эксплуатации, погрешности формы не должны превышать от 40 до 60 % от поля допуска на соответствующий размер.

Точность взаимного расположения. Для хорошего прилегания поверхностей отверстий к сопряженным деталям оси поверхностей отверстий (вспомогательных баз рычагов) должны быть параллельны осям поверхностей отверстий основных баз с допускаемыми отклонениями (0,05...0,3)/100 мм.

У рычагов, имеющих плоские обработанные поверхности, в некоторых случаях (по служебному назначению), задается перпендикулярность осей отверстий относительно этих плоскостей с допускаемыми отклонениями (0,1...0,3)/100 мм.

Качество поверхностного слоя. Шероховатость поверхности отверстий у рычагов и вилок в зависимости от точности диаметров отверстий назначают Ra = 0,8...3,2 мкм, шероховатость исполнительных поверхностей у рычагов Ra = 0,63...3,2, у вилок переключения 0,8...3,2 мкм. Для увеличения сроков службы твердость исполнительных поверхностей рычагов и вилок устанавливают HRСЭ40...60.

1.3. Материалы и заготовки для рычагов

В качестве материалов для изготовления рычагов служат: серый чугун, ковкий чугун и конструкционные стали. Работающие при незначительных нагрузках рычаги изготавливают из пластмассы.

Выбор материала зависит от служебного назначения и экономичности изготовления детали. Рычаги сложной формы могут быть достаточно экономично изготовлены из заготовки-отливки. Для деталей, работающих в машинах под небольшими, неударными нагрузками, выбирают серый чугун. Для нежестких деталей, работающих с толчками и ударами, вязкий серый чугун является ненадежным материалом и заменяется ковким чугуном. При получении ковкого чугуна обязательным становится отжиг, после которого заготовки коробятся и должны дополнительно подвергаться правке.

Стальные заготовки рычагов получают ковкой, и литьем по выплавляемым моделям и реже сваркой.

Для уменьшения трудоемкой механической обработки, уменьшения расхода металла и улучшения внешнего вида по конструктивной форме стальных рычагов их заготовки вместо ковки штамповкиполучают литьем по выплавляемым моделям.

1.4. Основные схемы базирования

При фрезеровании торцов втулок за технологическую базу принимают поверхности стержня рычага, или противоположные торцы втулок, при их шлифовании за технологическую базу принимают противоположные торцы втулок.

При обработке основных отверстий в качестве технологической базы выбирают обработанные торцы втулок и их наружные поверхности, что обеспечивает равностенность втулок. Заключительные этапы обработки выполняют при использовании в качестве технологической базы одного или двух основных отверстий и торцов втулок.

При обработке на автоматических линиях для соблюдения принципа постоянства баз рычаги базируют и закрепляют за стержень в приспособлениях-спутниках.

1.5. Типовые маршруты изготовления рычагов

Основные операции механической обработки рычагов с общей плоскостью торцов втулок.

005 Заготовительная.

Чугунные заготовки получают литьем в песчаные формы или обо-лочковые. Отливки из ковкого чугуна следует подвергать отжигу и по-следующей правке для уменьшения остаточных деформаций. Стальные заготовки — ковкой, штамповкой, литьем по выплавляемым моделям, а в единичном производстве — сваркой.

010 Фрезерная.

Фрезеровать торцы втулок с одной стороны начерно или начисто и с припуском под шлифование (при необходимости). Технологическая база (установочная) — поверхность стержня или противоположные торцы втулок. Направляющую и опорную базы выбирают из условий удобства установки детали. Станок — вертикально-фрезерный или карусельно-фрезерный.

015 Фрезерная.

Аналогично предыдущей операции, но с другой стороны. Техно-логическая база — обработанные торцы втулок. В серийном и массовом производствах обработка торцов втулок может выполняться одновременно с двух сторон на горизонтально-фрезерном станке набором фрез. Технологическая база — поверхность стержня или поверхность втулок. Если заготовки проходят чеканку (т. е. торцы втулок обжаты прессом), то фрезерную обработку не производят.

020 Обработка основных отверстий.

Технологическая база — обработанные торцы втулок и их наружные поверхности, что обеспечивает равностенность втулок. В зависимости от типа производства операцию выполняют:

— в единичном и мелкосерийном производствах — на радиально- и вертикально-сверлильных станках или расточных станках по разметке со сменой инструмента;

— в мелкосерийном и серийном производствах — на сверлильных станках с ЧПУ, на радиально- и вертикально-сверлильных станках по кондуктору со сменой инструмента и быстросменных втулок в кондукторах;

— в крупносерийном и массовом производствах — на агрегатных многошпиндельных одно- и многопозиционных станках, вертикально-сверлильных станках с многошпиндельными головками и на протяжных станках.

Маршрут обработки основных отверстий имеет варианты:

— сверление, зенкерование, одно- или двукратное развертывание или двойное растачивание;

— сверление и протягивание для отверстий диаметром более 30 мм, получены в заготовке прошиванием или литьем, сверление заменяют предварительным зенкерованием.

Обеспечение параллельности осей и межосевого расстояния основных отверстий достигается следующим образом (в порядке убывания точности):

— одновременной обработкой несколькими инструментами на многошпиндельных станках;

— последовательной обработкой при неизменном закреплении заготовки;

— последовательной обработкой на разных станках, в разных приспособлениях.

030 Обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях.

035 Обработка вспомогательных отверстий с нарезанием в них резьб (если нужно) пазов и уступов. Технологическая база — основные отверстия (одно или два) и их торцы.

040 Плоское шлифование торцов втулок.

Выполняется при повышенных требованиях к шероховатости и взаимному расположению торцов втулок на плоскошлифовальном станке с переустановкой. Технологическая база —торцы втулок.

050 Моечная.

055 Контрольная.

060 Нанесение покрытия.

1.6. Пример типового маршрута изготовления рычагов

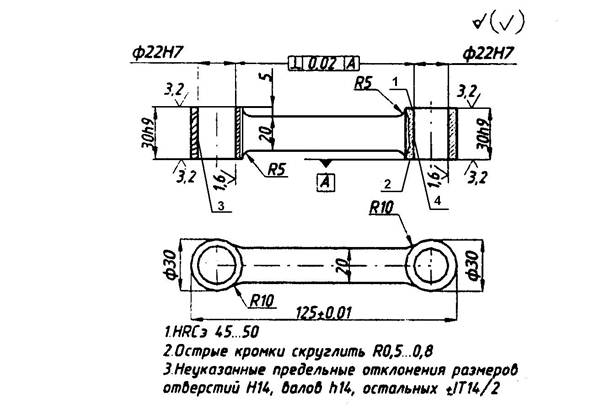

Ниже приведено краткое описание операций и операционные и операционные эскизы для изготовления рычага из стали (Рис. 1.)

Рис. 1. Рычаг.

00. Заготовительная. Штамповка на кривошипном прессе.

05. Вертикально-фрезерная. Станок вертикально-фрезерный 6Н10. Фрезеровать поверхность 1 под чистовое фрезерование. Фрезеровать поверхность 1 начисто.

10. Вертикально-фрезерная. Станок вертикально-фрезерный 6Н10. Фрезеровать поверхность 2 под чистовое фрезерование. Фрезеровать поверхность 2 начисто.

15. Радиально-сверлильная. Станок радиально-сверлильный 2Н53. Сверлить отверстия 3 и 4 под развертывание. Развернуть отверстия 3 и 4 под чистовое развертывание. Развернуть отверстия 3 и 4 начисто.

2.Обработка шатунов двигателей внутреннего сгорания

Рассмотрим типовой ТП обработки шатунов в поточной линии. Заготовка – штамповка из стали 45. Точность отверстия под поршневой палец – 6-7 квалитет. Кроме того устанавливают допуск на вес большой головки (не более 0,5 % номинального веса) и жесткие допуски на размер отверстия большой головки (под толстостенные вкладыши – 9 го квалитета, под биметаллические тонкостенные – 6 го квалитета.)

1) Фрезерование торцов головок на специальном фрезерном станке. ТБ – наружные поверхности головок.

2) Шлифование торцов головок на плоскошлифовальном станке. ТБ – торцы попеременно.

3) Протягивание базовых площадок на большой и малой головках на специальном протяжном станке. ТБ – торцы.

4) Растачивание отверстия в малой головке на специальном сверлильном станке.

5) Фрезерование мест под болты и гайки на большой головке на горизонтально-фрезерном станке. ТБ – малое отверстие.

6) Разрезание большой головки (там же).

7) Протягивание плоскостей стыка шатуна и крышки на протяжном вертикальном станке. ТБ – торцы и боковые поверхности.

8) Шлифование плоскостей стыка шатуна и крышки на специальном плоскошлифовальном станке. ТБ – малое отверстие и торцы.

9) Сверление, растачивание и развертывание отверстий под болты в большой головке и крышке на специальном агрегатном станке.

10) Зенкерование фасок в отверстиях под болты в шатуне и крышке на вертикально-сверлильном станке. ТБ – стыковые поверхности.

11) Подрезание облицовочным зенкером мест под болты и гайки в шатуне и крышке. Там же.

12) Сборка шатуна и крышки.

13) Черновое растачивание отверстия в большой головке на специализированном сверлильном станке. ТБ – малое отверстие и торцы.

14) Зенкерование фасок в отверстии большой головки на вертикально-сверлильном станке. ТБ – торцы.

15) Шлифование торцов большой головки на плоскошлифовальном станке. ТБ – торцы попеременно.

16) Чистовое растачивание отверстий в обеих головках на специальном расточном станке. ТБ – торцы.

17) Прессование втулки в малую головку.

18) Тонкое растачивание отверстий в обеих головках на алмазно-расточном станке. ТБ – торцы и вспомогательные базы.

19) Хонингование отверстия в большой головке.

21) Подгонка по весу большой головки на фрезерно-контрольном автомате.

22) Разборка шатуна и зачистка заусенцев.

23) Сборка шатуна с крышкой и вкладышем.

Потребность в большом количестве шатунов служит предпосылкой для автоматизации изготовления их. Для завода тракторных двигателей создан комплекс из четырех автоматических линий для обработки шатунов.

В автомобильной промышленности при изготовлении шатунов корпус и крышку шатуна часто штампуют раздельно. В этом случае поверхность под вкладыш и базовые плоскости на корпусе шатуна и крышке обрабатывают на протяжном станке.

Отверстия под стяжные болты обрабатывают обычно в корпусе шатуна и крышке параллельно, что обеспечивает комплектность этих деталей.

2015-04-12

2015-04-12 5023

5023