Ремонт деталей слесарно-механической обработкой

Механическая обработка применяется для восстановления геометрической формы, размеров и шероховатости изношенных деталей, а также для подготовки и завершения обработки деталей, восстанавливаемых иными методами.

При восстановлении деталей используют следующие виды механической обработки:

· для наружных цилиндрических поверхностей – обтачивание, шлифование, притирание, полирование;

· для внутренних цилиндрических поверхностей – растачивание, развертывание, рассверливание, шлифование, хонингование;

· для плоских поверхностей – строгание, фрезерование, шлифование.

Точение применяется для обработки шеек коленчатых и других валов после наплавки, растачивания гильз, гнезд вкладышей коренных подшипников блоков цилиндров. Алмазное точение используют для обработки деталей из алюминиевых сплавов, меди, латуни, восстановленных газотермическим напылением и электроконтактной наваркой порошка, чугуна и пластмасс (втулок верхних головок шатунов, гильз двигателей и др.).

Шлифование применяют для деталей с высокой твердостью, а также для получения высокой точности обработки и малой шероховатости. Шлифуют деталь непосредственно после нанесения покрытия или после предварительного точения. Шлифованию подвергают шейки коленчатых валов, шейки и кулачки распределительных валов, стержни клапанов, толкатели.

Хонингование (обработка деталей абразивными брусками, совершающими сложное движение по отношению к обрабатываемой поверхности) применяют для восстановления гильз двигателей, отверстий нижних головок шатунов, тормозных цилиндров.

Фрезеруют плоскости головок блока, крышек нижних головок шатунов, а также обрабатывают фрезами шпоночные пазы коленчатых и распределительных валов, шлицы валов коробок передач и раздаточных коробок.

Сверление применяют для рассверливания отверстий крышек коробок передач, распределительных шестерен, фланцев полуосей, а также для высверливания изношенной резьбы в корпусных деталях (блоков цилиндров, головок блоков, картеров агрегатов трансмиссии).

Притирают изношенные поверхности тарелок клапанов и седел, запорных игл и распылителей форсунок, плунжеров и гильз топливных насосов высокого давления.

Полированию подвергают шлифованные шейки коленчатых валов, детали, подлежащие хромированию

Если термически обработанный поверхностный слой детали при механической обработке детали во время изменения ее размера не будет утрачен, то обработка поверхностей детали под ремонтный размер может считаться эффективной. Дефекты поверхности у дорогостоящей детали соединения ликвидируются механической обработкой до заданного ремонтного размера (к примеру, шейки коленчатого вала), а другую (более простую и менее дорогостоящую деталь) заменяют новой надлежащего размера (вкладыши). При этом поверхности детали, образующие посадку, будут обладать размерами, отличными от первоначальных, а соединению будет придана первоначальная посадка (зазор или натяг). При сохранении качества исправленных блоков цилиндров и шатунов, использование вкладышей ремонтного размера (увеличенных на 0,5 мм) даст возможность уменьшить трудоемкость и цену ремонта.

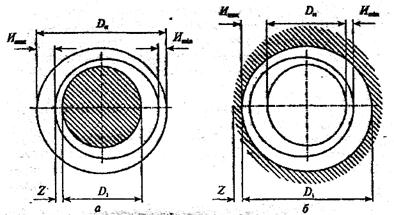

Завод-изготовитель определяет ремонтные размеры детали и допуски на них (рис. 5.3).

Рис. 5.3. Схема к расчету ремонтных размеров:

а – для вала; б – для отверстия

Di = DH  2i (βИmax + Z),

2i (βИmax + Z),

где Di – i-й ремонтный размер, мм;

DH – номинальный размер, мм;

i - номер ремонтного размера (i = 1 – п);

β - коэффициент неравномерности износа;

Иmax – максимальный односторонний износ, мм;

Z – припуск на механическую обработку на сторону, мм.

β = Иmax /(Иmax – Иmin),

где Иmin – минимальный односторонний износ, мм.

Число ремонтных размеров:

· для вала

п = (DH – Dmin)/ γ;

· для отверстия

п = (Dmax – DH) / γ;

где γ = 2(βИmax + Z) – ремонтный интервал;

Dmin, Dmax – соответственно минимально допустимый диаметр для вала и

максимально допустимый диаметр для отверстия, определяемые из условия прочности или нарушения толщины термообработанного слоя.

Ремонтный интервал зависит:

· от величины износа поверхности детали за межремонтный пробег автомобиля;

· от припуска на механическую обработку.

Восстановление деталей под ремонтные размеры характеризуется:

· простотой и доступностью;

· малой трудоемкостью (в 1,5…2,0 раза меньше, чем при наплавке);

· значительной экономической эффективностью;

· сохранением взаимозаменяемости деталей в пределах ремонтного размера.

Недостатки способа восстановления деталей под ремонтные размеры:

· увеличение номенклатуры запасных частей;

· усложнение организации хранения и транспортирования деталей;

· усложнение комплектования и сборки.

2014-02-17

2014-02-17 1406

1406