Цель лабораторной работы

Изучить возможность управления теплонапряженностью процесса резания при точении конструкционных материалов путем изменения параметров резания.

Краткие сведения из теории

Тепло, выделяющееся при обработке материалов резанием, по-разному влияет на процесс резания и участвующие в нем объекты. С увеличением температуры в зоне резания снижается прочность обрабатываемого материала и уменьшается коэффициент трения на контактных поверхностях инструмента со стружкой и заготовкой. Это снижает силу резания и повышает производительность процесса обработки. Кроме того, рост температуры выше определённого предела препятствует образованию нароста на передней поверхности инструмента, что благоприятно сказывается на качестве обработки (повышается точность размеров, уменьшается шероховатость обработанных поверхностей). Таковы положительные стороны явления. Но есть и отрицательные.

Чем выше температура резания (а под этим термином понимается средняя температура, возникающая на поверхностях соприкосновения инструмента с обрабатываемой заготовкой и стружкой), тем больше нагрев инструмента и заготовки, температурные изменения геометрических размеров и формы получаемых поверхностей. Качество обработки снижается и вследствие переменных температурных деформаций заготовки и инструмента, меняющих пространственную ориентацию инструмента относительно обрабатываемой поверхности и нарушающих постоянство глубины резания. Вследствие напряженного теплового режима работы интенсифицируется износ режущей части инструмента, возможны структурные изменения в материале инструмента и снижение его прочности. В итоге падает стойкость инструмента, быстро теряется его режущая способность. Неблагоприятна высокая температура и для материала заготовки. В ряде случаев это может привести к нежелательным фазово-структурным превращениям и появлению дополнительных остаточных напряжений в поверхностном слое, что изменит эксплутационные характеристики детали, получаемой при обработке.

Перечисленные обстоятельства заставляют искать оптимальные условия обработки резанием, которые наряду с обеспечением требуемого качества изготавливаемых изделий позволяли бы сохранить высокую эффективность процесса обработки (малые экономические затраты при высокой производительности). Такой поиск неотделим от умения управлять теплонапряженностью процесса резания. В зависимости от конкретной ситуации, управление теплонапряженностью процесса резания может касаться как общего изменения (снижения или повышения) температуры в зоне резания, так и регулирования температуры отдельных участков заготовки и инструмента. Несмотря на некоторые отличия, в основе реализации указанных направлении лежит эффект воздействия на источники возникновения теплоты при резании (область упругих, пластических деформаций и разрушения материала, а также области упругих, пластических деформаций и трения в районе площадок контакта передней и задних поверхностей инструмента соответственно со стружкой и заготовкой) и на тепловые потоки, распространяющиеся в стружку, заготовку, инструмент, окружающую среду.

На практике широко используются разные методы управления тепловыми процессами при резании: регулирование мощности тепловыделения, ограничение длительности контакта инструмента с заготовкой, ротационные способы обработки, рациональное применение смазочно-охлаждающих сред, комбинирование различных видов энергии, оптимизация конструкции режущей части инструмента. Регулирование мощности тепловыделения (количества теплоты, выделяющейся в единицу времени) считается наиболее простым и естественным случаем общего изменения температуры в зоне резания. В лабораторной работе на примере операции точения исследуется один из таких вариантов – регулирование температуры резания Q путем изменения параметров режима резания (глубины резания t, подачи S и скорости резания V). Поскольку при обработке металлов резанием такой процесс регулирования, с достаточной для практических целей точностью, может быть математически описан степенной функцией вида

.

.

Задача исследования упрощается и сводится к экспериментальному определению числовых значений постоянных величин этого выражения (показателей степени x, y, z и коэффициента учитывающего условия проведения эксперимента  ).

).

3. Последовательность выполнения

лабораторной работы

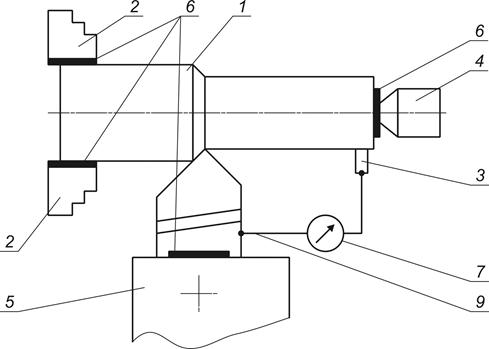

На токарно-винторезном станке 16К20 собрана экспериментальная установка (см. рис. 1), позволяющая измерять температуру резания при точении металлов методом естественной термопары.

Рис. 1. Схема установки для измерения температуры резания

при точении методом естественной термопары

Для этого на станке закреплена цилиндрическая стальная заготовка 1 с помощью трехкулачкового самоцентрирующегося патрона 2 и подвижного конуса 3, установленного в пиноли задней бабки станка. Заготовка и токарный резец 4, закрепленный в резцедержателе 5, изолированы от массы станка диэлектрическими прокладками 6. В процессе обтачивания заготовки область контакта режущей части инструмента со стружкой и заготовкой, нагреваясь, служит горячим спаем термопары резец-заготовка. Холодный спай этой естественной термопары образует места контакта скользящего теплосъемника 7 с заготовкой и соединительного провода 8 с резцом. В цепь термопары включен измерительный прибор 9 (автоматический потенциометр КСП4), регистрирующий возникающую при резании термоЭДС, величина которой пропорциональна разности температур горячего и холодного спаев термопары резец-заготовка.

Фактическая зависимость между термоЭДС естественной термопары и температурой резания  устанавливается по результатам градуирования (тарирования) термопары. Градуирование выполняется при нагревании в расплаве легкоплавкого металла горячего спая термопары, составленной из токарного резца, взятого для обработки, и образца материала заготовки, совместно с искусственной стандартной термопарой, у которой зависимость величины термоЭДС от температуры известна.

устанавливается по результатам градуирования (тарирования) термопары. Градуирование выполняется при нагревании в расплаве легкоплавкого металла горячего спая термопары, составленной из токарного резца, взятого для обработки, и образца материала заготовки, совместно с искусственной стандартной термопарой, у которой зависимость величины термоЭДС от температуры известна.

Эксперимент состоит из трех серий опытов по обтачиванию заготовки. В каждой серии опытов дискретно в заданном интервале меняется один из параметров режима резания, остальные два остаются постоянными. Так, поочередно осуществляется оценка влияния t, S и V, задаваемой частотой вращения шпинделя n, на температуру резания при точении. Общие условия проведения эксперимента (режущий инструмент, его геометрия, обрабатываемый материал и др.) во всех опытах одинаковы. Величина термоЭДС, возникающая при резании в естественной термопаре, автоматически регистрируется потенциометром и фиксируется записывающим устройством прибора на диаграммной ленте (бумажная лента с масштабно-координатной сеткой).

Последовательность выполнения опытов и конкретные величины задаваемых параметров режима резания, а также данные о механических свойствах материала обрабатываемой заготовки, типе токарного резца, марке материала и геометрии режущей части инструмента заносятся в соответствующие таблицы журнала лабораторных работ.

2015-04-12

2015-04-12 707

707