расчетное сопротивление Ry = 240 МПа

| Элемент фермы | Номер элемента (рис. 5.1) | Расчетное усилие N, кН | Принятое сечение | Площадь А, см2 | Толщина фасонки tф, мм | Расчетные длины | Радиусы инерции | Гибкости | φ min | Коэффициент условий работы γc | Коэффициент использования несущей способности α | ||||

| lx | ly | ix | iy | λ max | λu | сжатие | растяжение | ||||||||

|  | ||||||||||||||

| Верхний пояс | 1 – 2 | ┐┌ 63×63×5 | 12,26 | 1,94 | 3,12 | – | – | ||||||||

| 2 – 3 | – 820 | ┐┌ 160×160×14 | 87,14 | 4,92 | 7,14 | 0,730 | 0,95 | 0,896 | |||||||

| 3 – 4 | – 820 | ||||||||||||||

| 4 – 5 | –1300 | ||||||||||||||

| 5 – 6 | –1300 | ||||||||||||||

| Нижний пояс | 10 – 9 | ┘└ 90×90×7 | 24,56 | – | 2,77 | – | – | 0,95 | 0,804 | ||||||

| 9 – 8 | ┘└160×100×12 | 60,08 | – | 2,18 | – | – | 0,95 | 0,950 | |||||||

| 8 – 7 | |||||||||||||||

| Раскосы | 10 – 2 | – 670 | ┐┌ 160×100×9 | 45,74 | 2,85 | 7,82 | 0,655 | 0,95 | 0,981 | ||||||

| 2 – 9 | ┐┌ 90×90×7 | 24,56 | – | 2,77 | – | – | 0,95 | 0,955 | |||||||

| 4 – 9 | –380 | ┐┌ 125×125×8 | 39,38 | 3,87 | 5,63 | 0,556 | 0,8 | 0,904 | |||||||

| 4 – 8 | ┐┌ 75×75×5 | 14,78 | – | 2,31 | – | – | 0,95 | 0,683 | |||||||

| 8 – 6 | –75 | ┐┌ 75×75×5 | 14,78 | 2,31 | 3,57 | 0,282 | 0,8 | 0,940 | |||||||

| Стойки | 3 – 9 | –110 | ┐┌ 75×75×5 | 14,78 | 2,31 | 3,57 | 0,452 | 0,8 | 0,858 | ||||||

| 4 – 8 | |||||||||||||||

| Подкос | 1 – 11 | ┐┌ 63×63×5 | 12,26 | 1,94 | 3,12 | – | – |

Толщина узловых фасонок выбирается в зависимости от максимального усилия, действующего в стержнях решетки (как правило, в опорном раскосе), причем обычно принимается одинаковой для всей фермы. При значительной разнице усилий в стержнях решетки можно применять две толщины в пределах отправочного элемента, допуская разность толщин в смежных узлах 2 мм. Фасонки в опорных узлах ферм рекомендуется выполнять на 2 мм толще, чем фасонки промежуточных узлов.

Рекомендуемые толщины фасонок ферм приводятся в табл. 5.6.

Размеры фасонок (длина и ширина) определяются по необходимой длине швов прикрепления элементов решетки к фасонке и округляются до 10 мм. Швы, прикрепляющие элементы решетки к фасонке, рассчитываются на собственное усилие в элементе, швы, прикрепляющие фасонку к поясу, – на разность усилий в смежных панелях пояса.

Если к узлу верхнего пояса приложена сосредоточенная нагрузка, то швы, прикрепляющие фасонку к поясу, рассчитываются на совместное действие продольного усилия (от разницы усилий в смежных панелях пояса) и сосредоточенной нагрузки.

При опирании на верхний пояс ферм крупнопанельных железобетонных плит, когда толщина полок уголков при шаге ферм 6 м составляет менее 10 мм, а при шаге 12 м менее 14 мм, поясные уголки для предотвращения отгиба полок в местах опирания ребер плит усиливаются накладками толщиной 12 мм. Накладки привариваются швами вдоль поясных уголков во избежание ослабления сечения.

Фермы пролетом 18 – 36 м разбиваются на два отправочных элемента с укрупнительными стыками в средних узлах.

При пролетах ферм покрытий свыше 36 м предусматривается строительный подъем, равный прогибу от постоянной и длительной временной нагрузок. При плоских кровлях строительный подъем предусматривается независимо от величины пролета и принимается равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета. На практике строительный подъем задается по упрощенной кривой за счет устройства перегибов в монтажных узлах.

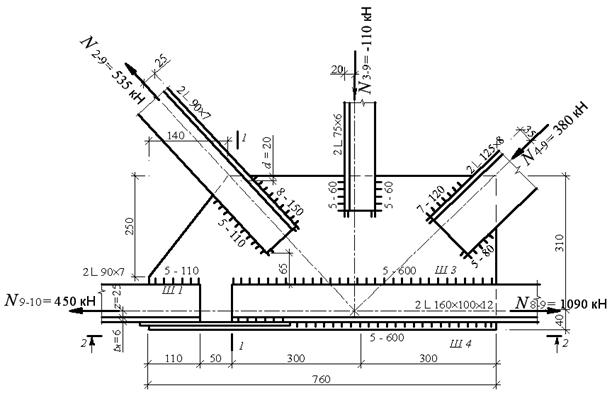

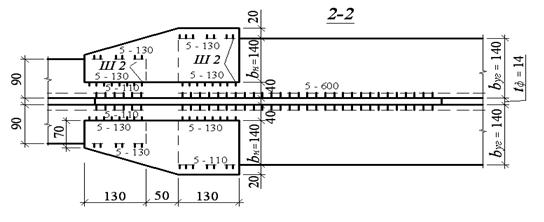

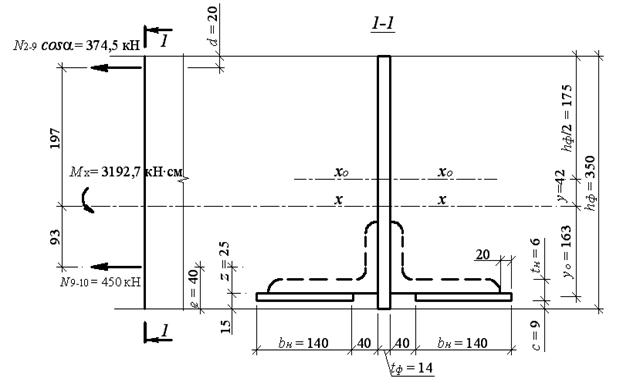

Пример 5.5. Рассчитать и запроектировать стык нижнего пояса стропильной фермы, совмещенного с узлом 9 (рис. 5.4). Усилия в элементах – по данным табл. 5.8. Материал конструкций – сталь С255 с расчетным сопротивлением Rу = 24 кН/см2, нормативным сопротивлением Run = 37 кН/см2.

Сварка механизированная в среде углекислого газа, сварочная проволока Св-08Г2С диаметром 2 мм. Расчетные сопротивления сварного углового шва: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz = 0,45 Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Сварка выполняется в нижнем положении. Коэффициенты глубины провара шва для механизированной сварки: βf = 0,9 при расчете по металлу шва; βz = 1,05 при расчете по металлу границы сплавления (см. табл. 3.4).

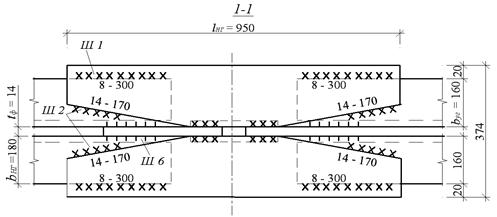

Рис. 5.4. Заводской стык нижнего пояса фермы (к примеру 5.5)

Сравниваем:

βf Rwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βz Rwz = 1,05 ∙ 16,65 = 17,48 кН/см2,

следовательно, расчет производим по металлу границы сплавления.

Узел 9 является промежуточным узлом. При пролете фермы более 24 м в этом узле меняется сечение нижнего пояса.

Определяем длины швов, прикрепляющих к фасонке раскосы и стойку.

Раскос 2 – 9. Расчетное усилие N 2-9 = 535 кН.

Во избежание дополнительного момента площадь сечения каждого шва назначается так, чтобы равнодействующая передаваемых ими усилий совпадала с осью прикрепления элемента, т.е. усилие в элементе N распределялось обратно пропорционально расстояниям от сварных швов до оси центра тяжести сечения.

Усилия, воспринимаемые швами:

– у обушка Nоб = (1 – α) N 2-9 = (1 – 0,3) 535 = 374,5 кН;

– у пера Nп = αN 2-9 = 0,3 ∙ 535 = 160,5 кН,

где α – коэффициент, учитывающий долю усилия, приходящегося на перо в элементах таврового сечения, выполненного из двух уголков (табл. 5.9).

Таблица 5.9

Значения коэффициента α

| Коэффициент | Тип сечения | ||

|  |  | |

| α | 0,3 | 0,25 | 0,35 |

| 1 – α | 0,7 | 0,75 | 0,65 |

Принимаем максимальный катет сварного шва, который можно допустить при сварке вдоль пера уголка толщиной tуг = 7 мм (табл. 5.10):

kf, max = tуг – 2 = 7 – 2 = 5 мм,

этот же катет шва отвечает минимальному размеру катета шва при механизированной сварке наиболее толстого листа в соединении (tф = t mах = 14 мм).

Конструктивные длины швов:

– у пера

lw,n = Nn /(2 βzkfRwzγwzγc) + 1 = 160,5 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

округляя длину шва до 10 мм, принимаем lw,n = 110 мм;

– у обушка, принимая катет kf = 8 мм,

lw,об= Nоб /(2 β z kfRwzγwzγc) + 1 = 374,5 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 =14,4 см,

принимаем 150 мм.

Раскос 4 – 9. Расчетное усилие N 4-9 = – 380 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α) N 4-9 = (1 – 0,3) 380 = 266 кН;

– у пера

Nп = αN 4-9 = 0,3 ∙ 380 = 114 кН.

Таблица 5.10

Максимальные катеты швов kf, max у скруглений прокатных профилей

| kf, max, мм | ||||||

| № двутавра | 10 – 12 | 14 – 16 | 18 – 27 | 30 – 40 | 50 – 60 | |

| № швеллера | 5 – 8 | 10 – 14 | 16 – 27 | 36 – 40 | – | |

| Вдоль пера уголков при толщине полки t | ||||||

| t, мм | £6 | 7 – 16 | ³18 | |||

| kf, мм | t – 1 | t – 2 | t – 4 |

Конструктивные длины швов:

– у пера

lw,n = 114 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 7,5 см, принимаем 80 мм;

– у обушка, принимая катет шва kf = 7 мм,

lw,об = 266 / (2 ∙ 1,05 ∙ 0,7 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 11,8 см, принимаем 120 мм.

Стойка 3 – 9. Расчетное усилие N 3-9 = – 110 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α) N 3-9 = (1 – 0,3) 110 = 77 кН;

– у пера

Nп = αN 3-9 = 0,3 ∙ 110 = 33 кН.

Максимальный катет шва вдоль пера уголка толщиной tуг = 6 мм принимается:

kf, mах = tуг – 1 = 6 – 1 = 5 мм.

Конструктивные длины швов:

– у обушка

lw,об = 77 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5,4 см, принимаем 60 мм;

– у пера

lw,n = 33 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 2,9 см, принимаем 50 мм;

По крайним точкам швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки, принимая ее простейшей формы и округляя размеры в большую сторону до 10 мм. Высота фасонки hф = 350 мм.

Из-за различной толщины уголков стык осуществляется при помощи листовых накладок с включением части фасонки высотой, равной удвоенной ширине прикрепляемой полки уголка. Уголки с большим усилием заводятся за центр узла (в сторону панели с меньшим усилием) на 300 …500 мм для облегчения работы фасонок.

Расчетное усилие, передаваемое в стыке через фасонку, принимается как часть усилия в поясе, приходящаяся на перья поясных уголков:

Nф = 1,2 αN 9-10 = 1,2 ∙ 0,3 ∙ 450 = 162 кН,

где 1,2 – коэффициент, учитывающий сложность передачи усилия в стыке.

Проверяем прочность фасонки упрощенным методом:

Сварные швы (Ш1), прикрепляющие уголки слева к фасонке по перу, рассчитываются на усилие 1,2 αN 9-10 = 162 кН.

Задаемся максимальным катетом шва у пера kf = 5 мм.

Определяем конструктивную длину швов (Ш1):

lw,n = 1,2 αN 9-10 /(2 βz kf Rwzγwzγc)+ 1 = 162 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 10,3 см, принимаем 110 мм.

Приварка к фасонке уголков по обушку производится конструктивными швами длиной lw,об = 110 мм и kf = 6 мм.

Расчетное усилие в накладках принимается как часть усилия в поясе, приходящаяся на обушки поясных уголков:

Nн = 1,2(1 – α) N 9-10 = 1,2 (1 – 0,3) 450 = 378 кН.

Ширину каждой накладки назначаем, исходя из ширины полки поясного уголка b 1 = 160 мм, зазора между кромкой накладки и фасонкой 40 мм, свеса накладки 20 мм:

bн = 160 – 40 + 20 = 140 мм.

Определяем требуемую площадь накладок:

Ан,тр = Nн /(Ryγс) = 378 (24 ∙ 1) = 15,75 см2.

Толщина одной накладки

tн = Ан,тр /(2 bн) = 15,75 / (2 ∙ 14) = 0,56 см, принимаем tн = 6 мм.

Размеры накладок и фасонки должны обеспечить прочность ослабленного сечения в зазоре между поясными уголками.

Прочность стыка, сечение которого представляет собой тавр, можно проверить на внецентренное растяжение (центр тяжести стыка не совпадает с центром тяжести пояса, рис. 5.5).

Рис. 5.5. К расчету стыка нижнего пояса фермы (к примеру 5.5)

Фасонку выпускаем за обушки поясных уголков на 15 мм. Привязка нижнего пояса к оси z = 2,5 см.

Площадь таврового сечения

А = hфtф + 2 bнtн = 35 ∙ 1,4 + 2 ∙ 14 ∙ 0,6 = 65,8 см2.

Определяем центр тяжести сечения относительно центральной оси фасонки х о -х о.

Смещение оси относительно центра тяжести фасонки

у = ∑Sx o/ A = 2 bнtнy o/ A = 2 ∙ 14 ∙ 0,6 ∙ 16,3 / 65,8 = 4,2 см,

где y o = hф /2 – с – tн /2 = 35/2 – 0,9 – 0,6 / 2 = 16,3 см – расстояние от центра тяжести накладок до оси х о -х о.

Момент инерции сечения

Iх = tфhф 3/12 + tфhфу 2 + 2 bнtн (yo – y) =

= 1,4 ∙ 353 / 12 + 1,4 ∙ 35 ∙ 4,22 + 2 ∙ 14 ∙ 0,6 ∙ (16,3 – 4,2) = 6069,7 см4.

Сечение воспринимает усилие N 9-10 = 450 кН, приложенное на расстоянии e = 15 + z = 15 + 25 = 40 мм от нижнего края фасонки, и усилие N 2-9 = 535 кН – на расстоянии d = 20 мм от верхнего края фасонки.

Горизонтальная проекция усилия N 2-9

N 2-9 cosα = 535 ∙ 0,7 = 374,5 кН, где cosα = 300 / 430 = 0,7.

Сечение работает на внецентренное растяжение под действием нормальной силы

N = N 9-10 + N 2-9 cosα= 450 + 374,5 = 824,5 кН

и изгибающего момента

Мх = N 2-9 cosα (hф /2 + у – d) – N 9-10 (hф /2 – у – е) =

= 374,5 ∙ (35 / 2 + 4,2 – 2) – 450 ∙ (35 / 2 – 4,2 – 4) = 3192,7 кН∙см.

Проверяем наибольшее напряжение, которое имеет место на верхнем краю фасонки:

σф = N / А + (Мх / Iх) (hф /2 + у) = 824,5 / 65,8 + (3192,7 / 6069,7) (35/2 + 4,2) =

= 23,94 кН/см2 < Ryγ c = 24 кН/см2.

Крепление накладок к горизонтальным полкам поясных уголков рассчитывается из условия равнопрочности на полное усилие, которое может выдержать накладка:

Nн = bнtнRу = 14 ∙ 0,6 ∙ 24 = 201,6 кН.

Требуемая конструктивная длина одного шва (Ш2) толщиной kf = 5 мм (для уголков левой панели при толщине уголка 7 мм)

lw = Nн /(2 βzkf Rwzγwzγc) + 1= 201,6 / (2 ∙ 1,05 ∙0,5 ∙16,65 ∙1 ∙ 1) + 1 = 12,5 см,

принимаем 130 мм.

Длину накладки принимаем:

lн = 2 lw + 50 = 2 ∙ 130 + 50 = 310 мм.

Сварные швы для прикрепления правых уголков к фасонке рассчитываются на усилие:

– вдоль пера (Ш3)

Nn = 1,2 αN 8-9 = 1,2 ∙ 0,25 ∙ 1090 = 327 кН;

– вдоль обушка (Ш4)

Nоб = 1,2(1 – α) (N 8-9 – N 9-10) = 1,2 (1 – 0,25) (1090 – 450) = 576 кН,

где (N 8-9 – N 9-10) – разность усилий в смежных панелях пояса.

Требуемая конструктивная длина шва у обушка (при kf, min = 5мм)

lw,об = Nоб /(2 βzkf Rwzγwzγc) + 1 = 576 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 34 см < lw ,max = 85 βfkf + 1 = 85 ∙ 0,9 ∙ 0,5 + 1 = 39,2 см.

Прикрепление фасонки к поясу рекомендуется осуществлять сплошными швами минимальной толщины. Конструктивно, исходя из размеров фасонки, принимаем эти швы длиннее, чем требуется по расчету.

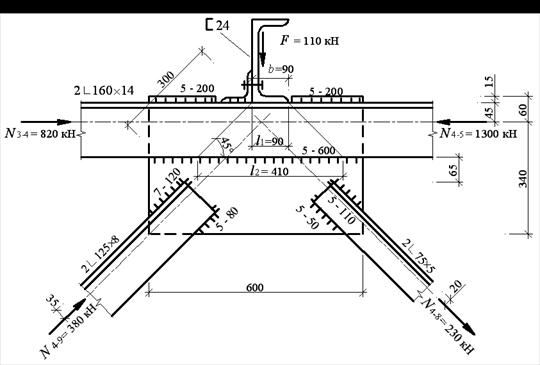

Пример. 5.6. Рассчитать и законструировать промежуточный узел верхнего пояса 4, выполненного из 2∟160×160×14 (рис. 5.6). Усилия в смежных панелях: N 3-4 = – 820 кН; N 4-5 = – 1300 кН. Примыкающие к узлу раскосы выполнены из 2∟125×125×8 с усилием N 4-9 = – 380 кН и из 2∟75×75×6 с усилием N 4-8 = 230 кН. На верхний узел через прогоны из [24 (ширина полки b = 90 мм) передается сосредоточенная сила F = – 110 кН.

Материал конструкций и условия сварки приняты по примеру 5.5.

Рис. 5.6. Узел верхнего пояса фермы (к примеру 5.6)

Крепление стержней решетки производится на собственное усилие в элементе.

Раскос 4 – 9. Расчетное усилие N 4-9 = – 380 кН.

Конструктивные длины (см. пример 5.5):

– у пера lw,n = 80 мм, катет kf = 5 мм;

– у обушка lw,об = 120 мм, катет kf = 7 мм.

Раскос 4 – 8. Расчетное усилие N 4-8 = 230 кН.

Усилие, воспринимаемое швами:

– у пера Nn = αN 4-8 = 0,3 ∙ 230 = 69 кН;

– у обушка Nоб = (1 – α) N 4-8 = (1 – 0,3) 230 = 161 кН.

Конструктивные длины швов:

– у пера (kf, mах = tуг – 1 = 6 – 1 = 5 мм)

lw,n = Nn /(2 βzkf Rwzγwzγc) + 1 = 69 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5 cм,

принимаем lw,n = 50 мм, (lw, min = 50 мм);

– у обушка

lw,об = 161 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

принимаем 110 мм.

По крайним точкам сварных швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки прямоугольной формы, округляя размеры в большую сторону до 10 мм.

Элементы решетки не доводим до пояса на расстояние а = 6 tф – 20 =

= 6 ∙ 14 – 20 = 64 мм, принимаем 65 мм.

Швы крепления пояса к фасонке рассчитываются на совместное действие продольного усилия N, равного разности усилий в смежных панелях пояса (N = N 4-5 – N 3-4 = 1300 – 820 = 480 кН), и узловой нагрузки F = 110 кН.

Длины швов крепления пояса к фасонке, олределяемые размерами принятой фасонки составляют:

– вдоль перьев lw,n = 600 – 10 = 590 мм;

– вдоль обушков lw,об = (200 – 10) + (200 – 10) = 380 мм.

Суммарная длина швов

∑lw = 2(lw,n + lw,об) = 2 (59 + 38) = 194 см.

Принимая минимальный катет шва kf = 5 мм, определяем напряжения:

– от продольной силы

τwN = N /(βzkf ∑lw) = 480 / (1,05 ∙ 0,5 ∙ 194) = 4,7 кН/см2;

– от узловой нагрузки

τwF = F /[ βzkf ∙2(l 1 + l 2)] = 110 / [1,05 ∙ 0,5 ∙ 2 ∙ (9 + 41)] = 2,1 кН/см2.

Суммарные напряжения

Прочность шва обеспечена с большим запасом.

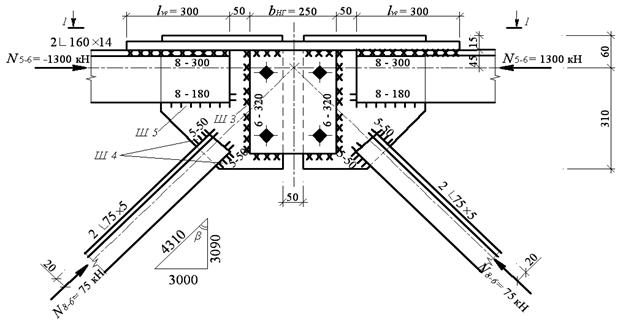

Пример. 5.7. Рассчитать и запроектировать укрупнительный (монтажный) узел верхнего пояса фермы (рис. 5.7). Сечение верхнего пояса с усилием N 5-6 = – 1300 кН выполнено из 2∟160×160×14, сечение раскоса, примыкающего к узлу, – с усилием N 8-6 = – 75 кН из 2∟75×75×5.

Материал конструкций – сталь С255, имеющая расчетное сопротивление

Rу = 24 кН/см2, нормативное Run = 37 кН/см2. В монтажных условиях применяется ручная сварка. Электроды для сварки стали С255 – Э42А. Расчетные сопротивления при расчете: по металлу шва Rwf = 18 кН/см2; по металлу границы сплавления Rwz = 0,45 Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Коэффициенты глубины проплавления шва: βf = 0,7 – для ручной сварки при расчете по металлу шва; βz = 1,0 – при расчете по металлу границы сплавления.

Рис. 5.7. Укрупнительный узел верхнего пояса фермы (к примеру 5.7)

Сравниваем: βf Rwf = 0,7 ∙ 18 = 12,6 кН/см2 < βzRwz = 16,65 кН/см2.

Расчет монтажных швов производим по металлу шва.

Стык осуществляется при помощи двух горизонтальных листовых накладок, перекрывающих полки поясных уголков, и двух вертикальных листовых накладок, перекрывающих фасонки смежных полуферм.

Горизонтальные накладки рассчитываются на часть усилия от равнодействующей усилий в поясе N 5-6 = – 1300 кН и раскосе N 8-6 = – 75 кН, приходящихся на обушки уголков:

Nнг = 1,2(N 5-6 + N 8-6 cosβ) (1 – α) = 1,2 (1300 + 75 ∙ 0,7) (1 – 0,3) = 1136,1 кН,

где β = 46о – угол между раскосом и поясом.

Требуемая площадь двух горизонтальных листовых накладок

Анг = Nнг /(Rуγс) = 1136,1 / (24 8∙ 1) = 47,34 см2.

Принимая накладку шириной bнг = bуг + 20 = 160 + 20 = 180 мм, определяем толщину накладки:

tнг = Анг /(2 bнг) = 47,34 / (2 ∙ 18) = 1,32 см, принимаем tнг = 14 мм.

Задавшись катетом шва kf = 8 мм, определяем конструктивную длину сварного шва (Ш1), прикрепляющего одну горизонтальную накладку к поясному уголку по внешней стороне накладки (у пера уголка):

lw = Nнг /(2 ∙ 2 βf kf Rwf γwf γc) + 1 = 1136,1 / (2 ∙ 2 ∙ 0,8 ∙ 18 ∙ 1 ∙ 1) + 1 = 29,2 cм,

принимаем 300 мм.

Приняв максимальный катет шва kf = tн = 14 мм, определяем конструктивную длину шва (Ш2), прикрепляющего накладку к поясу с внутренней стороны накладки (по скосу):

lw ׳ = 1136,1 / (2 ∙ 2 ∙ 1,4 ∙ 18 ∙ 1 ∙ 1) + 1 = 17,1 см, принимаем 170 мм.

Усилие для расчета вертикальных накладок определяется как часть усилия от равнодействующей усилий в поясе и раскосе, приходящихся на перья уголков:

Nнв = 1,2(N 5-6 + N 8-6 cosβ) α = 1,2 (1300 + 75 ∙ 0,7) 0,3 = 486,9 кН.

На это усилие проверяется фасонка фермы толщиной tф = 14 мм и условной шириной bф = 2 bуг = 2 ∙ 160 = 320 мм:

σ = Nнв /(bфtф) = 486,9 / (32 ∙ 1,4) = 10,87 кН/см2 < Ryγc = 24 кН/см2.

Размеры двух вертикальных накладок принимаются конструктивно: толщина tнв = tф = 14 мм; длина lнв = 2 bуг = 2 ∙ 160 = 320 мм, минимальная ширина bнв = 2 ∙ 4 d о + 50 = 2 ∙ 4 ∙ 23 + 50 ≈ 250 мм, где d о = 23 мм – диаметр отверстий под монтажные болты d = 20 мм.

Определяем катет сварных швов, прикрепляющих вертикальные накладки к фасонке (Ш3) с одной стороны стыка:

kf = Nнв /(2 βf lw Rwf γwf γc) = 486,9 / [2 ∙ 0,7 ∙ (32 – 1) ∙ 18 ∙ 1 ∙ 1] = 0,59 см,

принимаем kf = 6 см = kf, min при сварке более толстого листа t = 14 мм.

Рассчитываем прикрепление уголков раскоса к фасонке на усилие в элементе N 8-6 = – 75 кН. Приняв kf, min = 5 мм, определяем конструктивную длину шва вдоль обушков:

lw,об = N 8-6(1 – α)/(2 βzkfRwzγwzγc) + 1 =

= 75 (1 – 0,3) / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 4 см.

Производим прикрепление раскоса к фасонке конструктивными швами (Ш4) длиной 50 мм и толщиной kf = 5 мм каждый.

Сварные швы для прикрепления поясных уголков к фасонке рассчитываем:

– по перьям уголков на усилие

Nп = 1,2 N 5-6 α = 1,2 ∙ 1300 ∙ 0,3 = 468 кН;

– по обушкам уголков на часть усилия в раскосе N 8-6, приходящуюся на обушки уголков раскоса:

Nоб = 1,2 N 8-6 cosβ (1 – α) = 1,2 ∙ 75 ∙ 0,7 ∙ (1 – 0,3) = 44,1 кН.

Конструктивная длина швов вдоль перьев поясных уголков (Ш5)

lw,п = Nп /(2 βzkf Rwzγwzγc) + 1 = 468 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 17,7 см,

принимаем 180 мм.

Конструктивная длина швов вдоль обушков поясных уголков (Ш6)

lw,об = Nоб /(2 βzkfRwzγwzγc) + 1 = 44,1 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 3,5 см.

Привариваем фасонку к обушкам поясных уголков швами с kf = 5 мм по всей ее длине.

2015-04-12

2015-04-12 3775

3775