З М І С Т

Вступ ……………………………………………………………......... 4

Робочий процес, конструкція та визначення параметрів

грохотів................................................................................................. 5

1.1 Загальні відомості про процес сортування будівельних

матеріалів. Ефективність грохочення...............………..... 5

1.2 Класифікація грохотів. Визначення амплітуди коливань

рухомих грохотів…………………………………………… 8

1.3 Визначення швидкості руху матеріалу при грохоченні.

Динамічні розрахунки грохотів……………………………. 12

1.3 Визначення масових параметрів грохотів………………… 18

1.5 Порядок розрахунку грохота……………………………… 21

2 Зміст практичного завдання……………………………................... 24

Література........………………………………………………............... 25

Додаток А………………………………………………………........... 26

ВСТУП

Від розвитку будівельного та шляхового машинобудування в значній мірі залежить вирішення таких проблем в будівництві й виробництві будівельних матеріалів, як підвищення якості будівельних матеріалів і робіт, що виконуються, підвищення темпів виробництва, зменшення долі ручної праці. Для вирішення цих проблем здійснюється розробка та виробництво нових машин спеціально призначених для ліквідації ручної праці, машин та комплексів підвищеної одиничної потужності й продуктивності, а також машин, які забезпечують значну економію енергоресурсів.

При вивченні дисципліни “Машини для виробництва будівельних матеріалів” студентам спеціальності “Підйомно-транспортні, будівельні, дорожні, меліоративні машини та обладнання “ (7.090214) необхідно знати: конструкцію, принцип дії, основні методи розрахунків конструктивних і кінематичних параметрів, основи їх обґрунтування і вибору, розрахунки потужності і продуктивності основних груп цих машин.

У другій частині методичних вказівок наведені основні конструктивні й принципові схеми таких машин, а саме машин для грохочення (сортування) подрібнених будівельних матеріалів. Подані також методики розрахунків основних параметрів грохотів, зміст контрольних та самостійних завдань та необхідний довідковий матеріал.

Методичні вказівки можуть використовуватися студентами при виконанні курсового та дипломного проектування.

1 РОБОЧИЙ ПРОЦЕС, КОНСТРУКЦІЇ ТА ВИЗНАЧЕННЯ

ПАРАМЕТРІВ ГРОХОТІВ

1.1 Загальні відомості про процеси сортування будівельних матеріалів.

Ефективність грохочення.

Подрібнений матеріал повинен пройти фазу поділу на окремі сорти за крупністю. Цей процес називають сортуванням. Сортування можна здійснювати механічним (грохочення), повітряним (сепарація), гідравлічним (класифікація) або магнітним (сепарація) способами.

Найбільшого поширення при сортуванні в промисловості будівельних матеріалів дістав механічний спосіб, завдяки своїй простоті та ефективності. При механічному способі сортування матеріал розподіляється по крупності просіюванням його з допомогою спеціальних машин - грохотів. (Тому цей спосіб і називають грохоченням.) Робочим органом грохота є сито, або решето. Матеріал, який надходить на сито, називають вихідним продуктом, зерна матеріалу, які залишаються на ситі - надрешітним, або верхнім, продуктом

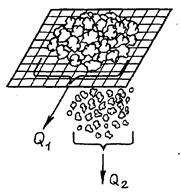

Найбільшого поширення при сортуванні в промисловості будівельних матеріалів дістав механічний спосіб, завдяки своїй простоті та ефективності. При механічному способі сортування матеріал розподіляється по крупності просіюванням його з допомогою спеціальних машин - грохотів. (Тому цей спосіб і називають грохоченням.) Робочим органом грохота є сито, або решето. Матеріал, який надходить на сито, називають вихідним продуктом, зерна матеріалу, які залишаються на ситі - надрешітним, або верхнім, продуктом  , а та частина, яка пройде через отвори сита, -підрешітним, або нижнім, продуктом Q2 (рис.1)

, а та частина, яка пройде через отвори сита, -підрешітним, або нижнім, продуктом Q2 (рис.1)

Технологічний процес сортування характеризується такими основними показниками: ефективністю грохочення, продуктивністю, чистотою продукту[1].

Ефективність грохочення - це відношення ваги зерен підрешітного продукту до ваги зерен нижнього класу, що міститься у вихідному матеріалі

(1)

(1)

де  - вміст зерен нижнього класу у вихідному матеріалі, %;

- вміст зерен нижнього класу у вихідному матеріалі, %;

- вміст зерен нижнього класу, що не пройшли крізь сито, %.

- вміст зерен нижнього класу, що не пройшли крізь сито, %.

Ефективність грохочення залежить від часу перебування матеріалу на ситі (який визначається в основному швидкістю руху суміші по ситу та кутом нахилу останнього), від співвідношення довжини та ширини сита, його конструкції. Раціональне співвідношення довжини та ширини сита - 2,5:1. При цьому зі збільшенням довжини сита до 2...2,5 м ефективність грохочення зростає, а при подальшому її збільшенні вона практично не змінюється. Тому для грохочення кам'яних матеріалів рекомендується довжину сита брати не меншою від 2,5 м. Щодо конструкцій поверхонь, то найпоширенішим типом є плетені дротяні сита з "живим" перерізом до 80% і ефективністю грохочення до 95%. У листових ситах "живий" переріз не перевищує 55%, що зумовлює ефективність грохочення до 80%.

Для визначення ефективності грохочення можна скористатися емпіричною залежністю [1, 2]

(2)

(2)

де e - еталонна ефективність грохочення для середніх умов (табл.1);

- коефіцієнт, що враховує кут нахилу грохота (табл.2);

- коефіцієнт, що враховує кут нахилу грохота (табл.2);

- коефіцієнт, що враховує процентний вміст зерен нижнього класу у вихідному матеріалі (табл.2);

- коефіцієнт, що враховує процентний вміст зерен нижнього класу у вихідному матеріалі (табл.2);

- коефіцієнт, що враховує процентний вміст у нижньому класі зерен розміром, меншим за половину розміру отвору сита (табл. 2).

- коефіцієнт, що враховує процентний вміст у нижньому класі зерен розміром, меншим за половину розміру отвору сита (табл. 2).

Таблиця 1 - Значення коефіцієнта е, %

| Тип грохота | Щебінь | Гравій |

| Горизонтальний з напрямленими коливаннями | ||

| Горизонтальний з коловими коливаннями |

Таблиця 2-Значення коефіцієнтів

| Кут нахилу, град |  | Вміст зерен нижнього класу у вихідному матеріалі, % |  | Вміст у нижньому класі зерен розміром, меншим за половину розміру отвору сита, % |  |

| 1,0 | 0,86 | 0,9 | |||

| 1,07 | З0 | 0,9 | З0 | 0,95 | |

| 1,05 | 0,95 | 0,98 | |||

| 1,03 | 0,97 | 1,0 | |||

| 1,0 | 1,0 | 1,01 | |||

| 0,96 | 1,02 | 1,03 | |||

| 0,88 | 1,03 | 1,04 |

Ефективність характеризує повноту поділу вихідного матеріалу, але не визначає якість продукту грохочення, ця характеристика оцінюється засміченням, тобто відсотковим вмістом у ньому зерен, розмір яких виходить за межі розмірів цього продукту.

Показником чистого надрешітного продукту грохочення є відношення ваги зерен нижнього класу, що не пройшли крізь сито, до ваги цієї фракції [1]

(3)

(3)

Продуктивність грохота [1]

(4)

(4)

де  - коефіцієнт, що враховує нерівномірність живлення, форму зерен матеріалу та тип грохота;

- коефіцієнт, що враховує нерівномірність живлення, форму зерен матеріалу та тип грохота;

- питома продуктивність сита, (м3/год)/м2;

- питома продуктивність сита, (м3/год)/м2;

- площа сита,

- площа сита,  ;

;

- коефіцієнт, що залежить від вмісту зерен нижнього класу у вихідному матеріалі;

- коефіцієнт, що залежить від вмісту зерен нижнього класу у вихідному матеріалі;

- коефіцієнт, що залежить від вмісту у нижньому класі зерен, розмір яких менший за половину розміру отвору сита;

- коефіцієнт, що залежить від вмісту у нижньому класі зерен, розмір яких менший за половину розміру отвору сита;

- коефіцієнт, що враховує кут нахилу грохота.

- коефіцієнт, що враховує кут нахилу грохота.

Числові значення  ,

,  ,

,  коефіцієнтів наведені в табл. 2, а коефіцієнта m - в табл. 3.

коефіцієнтів наведені в табл. 2, а коефіцієнта m - в табл. 3.

Таблиця 3 - Значення коефіцієнта m

| Віброгрохот | Гравій | Щебінь |

| Горизонтальний | 0,80 | 0,65 |

| Похилий | 0,60 | 0,50 |

Таблиця 4 - Значення параметрів

| Розмір квадратного отвору сита на світлі, мм |  | Кут нахилу сита, град |  | Вміст у вихідному матеріалі зерен нижнього класу, % |  | Вміст у нижньому класі зерен, розміри яких менші за розмір отвору, % |  |

| 0,45 | 0,58 | 0,63 | |||||

| 0,5 | 0,66 | 0,72 | |||||

| 0,56 | ЗО | 0,76 | ЗО | 0,82 | |||

| 0,61 | 0,84 | 0,91 | |||||

| 0,67 | 0,92 | 1,0 | |||||

| 0,73 | 1,0 | 1,09 | |||||

| 0,8 | 1,08 | 1,18 | |||||

| 0,86 | 1,17 | 1,28 | |||||

| 0,92 | 1,25 | 1,37 | |||||

| 1,0 | - | - | - | - - | |||

| 1,08 | - | - | - - | - | |||

| 1,18 | - | - | - | - | |||

| 1,28 | - | - | - | - | |||

| 1,37 | - | - | - | - |

1.2 Класифікація грохотів [1].

Визначення амплітуди коливань рухомих грохотів

За характером дії грохоти бувають нерухомі та рухомі. У нерухомих грохотах матеріал рухається за просіювальною поверхнею під дією складової сили тяжіння. Для цього грохот встановлюють до горизонту під кутом, який перевищує кут тертя матеріалу об сито. Інтенсивність сортування на таких грохотах невелика, тому її застосовують для попереднього відокремлення надто крупних кусків перед подрібненням. Значно інтенсивніші рухові грохоти. Завдяки коливального руху на них забезпечується відрив матеріалу від поверхні сита та його переміщення, тобто діють не тільки сили тяжіння, а й сили інерційної природи.

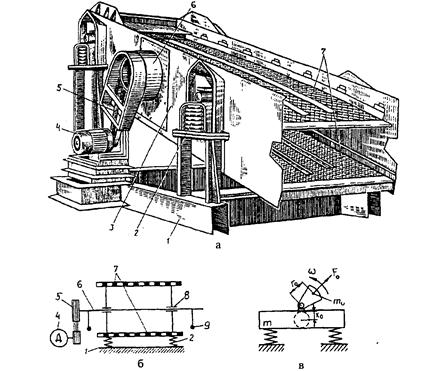

Класифікують рухомі грохоти за рядом показників (рис. 2)

У промисловості будівельних матеріалів застосовують в основному грохоти з плоскими робочими поверхнями, серед яких найбільш поширені вібраційні грохоти. Залежно від типу приводу вібраційні грохоти бувають із силовим збудженням коливань (інерційні) та з примусовою кінематикою від ексцентрикового приводу (гіраційні). При резонансному налагодженні у грохотів з примусовою кінематикою значно зменшується потужність двигуна, а в інерційних грохотів зменшується збурююча сила та знижується потужність електродвигуна. Серед вібраційних грохотів перевагу віддають інерційним нахиленим грохотам з коловими коливаннями легкого, середнього та важкого типу, а також інерційним горизонтальним грохотам з напрямленими коливаннями.

| |||

|

|

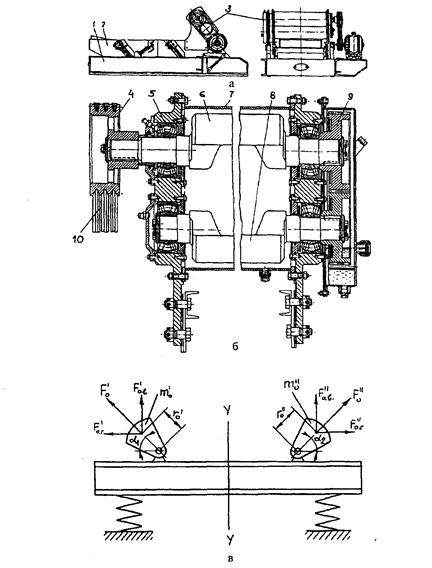

Інерційний грохот з коловими коливаннями (рис. 3, а,б) складається з рами 1, на яку через пружини 2 спирається короб 3 із ситами 7. У центральній частині короба є отвори, в яких на підшипниках 8 закріплений вал 6 з дебалансами 9. Двигун 4 через клинопасову передачу 5 обертає вал, що спричинює появу відцентрової сили дебалансів (збурююча сила), яка спричиняє коливання короба. Якщо вісь підшипників проходить через центр мас грохота, то при обертанні вала 3 з кутовою швидкістю ω, набагато більшою за власну частоту коливань системи ω0, короб грохота рухається поступально, всі його точки описують колові траєкторії (рис.3, в), у вертикальних площинах, перпендикулярних до осі вала. Такий рух короба спричинює коливання поверхні розміщеного в ньому сита, і матеріал на ситі струшується, підкидається і завдяки похилому розміщенню сит просувається вниз, просіюючись при цьому крізь отвори сита.

Як і у вібраційного млина, в системі виникає реакція короба

де  - маса коливальної системи

- маса коливальної системи  , кг;

, кг;

- маса короба, що коливається, кг;

- маса короба, що коливається, кг;

- маса вала з дебалансами, кг;

- маса вала з дебалансами, кг;

- маса матеріалу, кг.

- маса матеріалу, кг.

Збурююча сила  .

.

З умови рівноваги сил  , звідки

, звідки

(5)

(5)

Із залежності (5) випливає, що амплітуда коливань x0 залежить від мас, які коливаються.

Центр ваги дебалансів перебуває на відстані  від осі підшипників вала. Центр ваги шківа клинопасової передачі зміщений від осі підшипників на відстань

від осі підшипників вала. Центр ваги шківа клинопасової передачі зміщений від осі підшипників на відстань  , що дорівнює амплітуді коливань

, що дорівнює амплітуді коливань  . Завдяки цьому вісь обода шківа є практично нерухомою в просторі при роботі грохота. Це створює кращі умови роботи клинопасової передачі.

. Завдяки цьому вісь обода шківа є практично нерухомою в просторі при роботі грохота. Це створює кращі умови роботи клинопасової передачі.

Горизонтальні грохоти (рис. 4) з напрямленими коливаннями значно відрізняються від інерційних з коловими коливаннями. Основна відмінність полягає в характері руху короба 2. На корпусі 1 грохота закріплений віброзбуджувач 3 напрямленої дії. Він (рис.4, 6) складається з корпусу 7, в середині якого на роликопідшипниках 5 встановлені два дебалансних вали 6 і 8. Вал 6 отримує обертання від двигуна через клинопасову передачу 10 і шків 4 та передає обертання валу 8 через зубчату передачу 9 з передаточним відношенням, що дорівнює одиниці. Це забезпечує однакове (синхронне) обертання дебалансних валів.

Принцип забезпечення напрямлених коливань наведений на схемі віброзбуджувача, встановленого на коробі грохота (рис. 4, в). Дебаланси розміщені симетрично на двох паралельних валах, що обертаються з однаковою частотою (синхронно) і синфазно  у протилежні боки.

у протилежні боки.

Маючи однакові статичні моменти  , дебаланси збурюють при обертанні однакові сили

, дебаланси збурюють при обертанні однакові сили  . Розклавши сили на горизонтальні та вертикальні складові, бачимо, що в будь-якому положенні дебалансів горизонтальні складові взаємно зрівноважуються, а вертикальні складові завжди сумуються. Отже, сумарне зусилля завжди напрямлене вздовж осі

. Розклавши сили на горизонтальні та вертикальні складові, бачимо, що в будь-якому положенні дебалансів горизонтальні складові взаємно зрівноважуються, а вертикальні складові завжди сумуються. Отже, сумарне зусилля завжди напрямлене вздовж осі  , корпус рухатиметься практично поступально також за віссю

, корпус рухатиметься практично поступально також за віссю  , а всі його точки коливатимуться у вертикальних площинах.

, а всі його точки коливатимуться у вертикальних площинах.

Встановлюючи віброзбуджувач під різними кутами, можна отримати напрямлені коливання в необхідній площині. Це дає змогу встановити грохот горизонтально, що зменшить його висоту, а віброзбуджувач закріпити під кутом до горизонту (як правило 35°).

При роботі віброзбуджувача матеріал на ситі підкидається, транспортується вздовж сита та просіюється крізь його отвори (табл. 5).

Таблиця 5 - Розміри отворів сит

| Розміри межі фракцій, мм | Вміст зерен нижнього класу у вихідному матеріалі, % | Розміри отворів, мм | ||

| Похилий грохот | Горизонтальний грохот | квадратних | круглих | |

| Будь-який | Будь-який | |||

| --//-- | --//-- | |||

| До 60 | До 75 | |||

| Понад 60 | Понад 75 | |||

| До 60 | До 75 | |||

| Понад 60 | Понад 75 | |||

| До 60 | До 75 | |||

| Понад 60 | Понад 75 | 42* | ||

| До 60 | До 75 | |||

| Понад 60 | Понад 75 |

Примітка. * Зірочкою позначений розмір отворів, передбачених державним стандартом.

Найближчий розмір стандарту 40 мм.

Для визначення розмірів отворів сит можна скористатися даними табл. 4.

1.3 Визначення швидкості руху матеріалу при грохоченні.

Динамічні розрахунки грохотів[1, 2, 3]

Для здійснення процесу грохочення необхідний відносний рух частинок по ситу. Без урахування впливу сусідніх зерен і нерівностей сита швидкість, яка забезпечує проходження частинок крізь отвори горизонтального сита, можна визначити так.

Для здійснення процесу грохочення необхідний відносний рух частинок по ситу. Без урахування впливу сусідніх зерен і нерівностей сита швидкість, яка забезпечує проходження частинок крізь отвори горизонтального сита, можна визначити так.

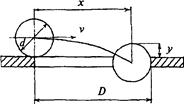

Рух зерен діаметром

Рух зерен діаметром  (рис. 5), по ситу з розмірами отвору

(рис. 5), по ситу з розмірами отвору  , під дією швидкості V і сил тяжіння можна виразити рівняннями

, під дією швидкості V і сил тяжіння можна виразити рівняннями

(6)

(6)

Оскільки  то, розв'язавши рівняння (6), визначимо відносну швидкість руху зерен по ситу

то, розв'язавши рівняння (6), визначимо відносну швидкість руху зерен по ситу

Щоб зерно рухалося ситом, йому слід надати прискорення, яке розвиває силу інерції, що перевищує сили опору.

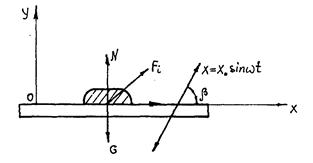

У вібраційних грохотах з напрямленими коливаннями робоча поверхня здійснює гармонічні коливання з амплітудою  і частотою

і частотою  за законом

за законом

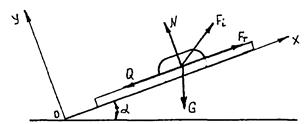

Напрям коливань утворює з площиною кут  (рис. 6).

(рис. 6).

За динамікою відносного руху для вивчення руху маси m відносно вібруючої площини до діючих на масу сил (ваги  , тертя

, тертя  та нормальної реакції

та нормальної реакції  ) слід додати силу інерції

) слід додати силу інерції  що дорівнює добутку маси m на прискорення площини

що дорівнює добутку маси m на прискорення площини  і спрямована під кутом

і спрямована під кутом  до горизонталі.

до горизонталі.

Тоді рівняння відносного руху маси m у проекціях на осі координат  , пов'язані з вібруючою поверхнею, набудуть такого вигляду:

, пов'язані з вібруючою поверхнею, набудуть такого вигляду:

(7)

(7)

де  - сила тертя, зв'язана при русі частинки по площині

- сила тертя, зв'язана при русі частинки по площині  з нормальною реакцією

з нормальною реакцією  співвідношенням

співвідношенням

, якщо

, якщо

, якщо

, якщо

- коефіцієнт тертя ковзання.

- коефіцієнт тертя ковзання.

При цьому нормальну реакцію можна визначити з другого рівняння (7)

Переміщення матеріалу вперед площиною  забезпечується при умові

забезпечується при умові

З урахуванням сил тертя  та нормальної реакції маємо

та нормальної реакції маємо

звідки визначаємо кутову швидкість, необхідну для переміщення матеріалу вперед по ситу

(8)

(8)

Імовірно, що мінімальні значення кутової швидкості відповідають положенню дебалансів віброзбуджувача, за якого  . Тоді кутова швидкість

. Тоді кутова швидкість

(9)

(9)

Для очищення сит від застряглих зерен і кращого розділення матеріалу необхідне підкидання матеріалу над ситом. Умови польоту частинок над площиною випливають з рівнянь (7) при  :

:

Звідси умови підкидання частинок над площиною сита

Мінімальна кутова швидкість, необхідна для забезпечення підкидання частинок над ситом

(10)

(10)

В інерційних грохотах з коловими коливаннями напрям сили інерції визначається кутом повороту  дебалансів, а сумарне значення сили інерції за один оберт дебалансів дорівнює нулю. Тому поверхню грохота слід виконувати похилою, щоб з'явилася додаткова сила

дебалансів, а сумарне значення сили інерції за один оберт дебалансів дорівнює нулю. Тому поверхню грохота слід виконувати похилою, щоб з'явилася додаткова сила  (рис. 7).

(рис. 7).

Рівняння відносного руху частинок у цьому разі набуде вигляду

(11)

(11)

У праву частину першого рівняння (11) вже підставлено вираз для сил тертя ковзання: верхній знак відповідає ковзанню вперед  , а нижній - ковзанню назад

, а нижній - ковзанню назад  .

.

Матеріал вниз по ситу переміщатиметься, якщо сума сили Q ісили інерції Р перевищить сили опору. При цьому сила Q сприяє руху частинок вниз по ситу та перешкоджає їх руху у зворотному напрямі.

Мінімальну кутову швидкість, необхідну для переміщення матеріалу по ситу та яка відповідає  , визначають з умови рівняння (11)

, визначають з умови рівняння (11)

(12)

(12)

Максимальною підкидаюча сила буде за умови  . Отже, мінімальна кутова швидкість, необхідна для підкидання частинок,

. Отже, мінімальна кутова швидкість, необхідна для підкидання частинок,

(13)

(13)

У реальних умовах рух суміші зерен на робочій поверхні грохота відрізняється від ідеальних умов внаслідок впливу сусідніх зерен, зерен неправильної форми тощо; і тому значення швидкостей, що забезпечують переміщення та підкидання матеріалу, беруть трохи завищеними.

Параметри коливань грохотів призначають такими, щоб запобігти перенапругам в елементах конструкції. При цьому амплітуду коливань коробів беруть: для інерційних грохотів - 2,5...4,0 мм, для самобалансних - 4,0...5,0 мм.

Взагалі навантаженість, як і режим грохота, оцінюють динамічним коефіцієнтом  , який являє собою відношення амплітуди прискорення коливань короба грохота

, який являє собою відношення амплітуди прискорення коливань короба грохота  до прискорення сил ваги, взяте у площині, перпендикулярній до площини сита

до прискорення сил ваги, взяте у площині, перпендикулярній до площини сита

де  - кут між площиною сит і напрямком коливань; для горизонтальних грохотів з напрямленими коливаннями

- кут між площиною сит і напрямком коливань; для горизонтальних грохотів з напрямленими коливаннями  = 35...45°, а для похилих з коловими коливаннями

= 35...45°, а для похилих з коловими коливаннями  = 90°; а - кут нахилу сит до горизонталі; для грохотів з напрямленими коливаннями

= 90°; а - кут нахилу сит до горизонталі; для грохотів з напрямленими коливаннями

= 0...6°, для грохотів з коловими коливаннями

= 0...6°, для грохотів з коловими коливаннями  = 10...30°.

= 10...30°.

З цього виразу можна знайти амплітуду коливань грохота:

(14)

(14)

Динамічний коефіцієнт визначають за емпіричною формулою

де  - межа розподілу матеріалу, мм;

- межа розподілу матеріалу, мм;

- коефіцієнти, що враховують гранулометричний склад матеріалу (див. табл. 3).

- коефіцієнти, що враховують гранулометричний склад матеріалу (див. табл. 3).

Експериментальним шляхом знайдено, що з умов міцності короба грохота динамічний коефіцієнт  .

.

Фактичні діапазони значень амплітуд, частот і динамічних коефіцієнтів наведені в табл. 6.

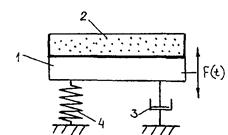

При визначенні параметрів грохота його розрахункова схема як динамічної системи має вигляд, поданий на рис. 8, де 1 - корпус, 2 - короб з матеріалом. Розсіяння енергії моделюється коефіцієнтом опору 3, а пружні властивості - коефіцієнтом пружності 4.

Таблиця 6 - Динамічні характеристики грохотів

| Вид грохота |  |  |  |

| 3 коловими коливаннями | 2,5...5 | 80...130 | 2,3...6,2 |

| 3 напрямленими коливаннями | 5...8 | 73...80 | 3,5...4,1 |

Масові характеристики системи - маси корпусу, короба та віброзбуджувача позначимо  , а масу матеріалу -

, а масу матеріалу -  . Тоді загальна маса

. Тоді загальна маса  .

.

За аналогією, рівняння руху грохота буде таким самим

(15)

(15)

де  - збурююча сила, як і у вібраційних млинах,

- збурююча сила, як і у вібраційних млинах,

- амплітуда сили.

- амплітуда сили.

При розрахунку грохотів вважатимемо, що сила опору не впливає на рух, тобто  . Тоді рівняння (15) набуде вигляду

. Тоді рівняння (15) набуде вигляду

(16)

(16)

Якщо сила змінюється за законом  , то ймовірно, що сили

, то ймовірно, що сили  та

та  змінюються за таким самим законом.

змінюються за таким самим законом.

Отже, розв'язок рівняння (16) набуде вигляду

(17)

(17)

де  - амплітуда коливань.

- амплітуда коливань.

Визначимо прискорення,  і підставимо його в рівняння (16):

і підставимо його в рівняння (16):

звідки

(18)

(18)

Отриманий вираз і є формула для визначення амплітуди коливань грохота або сили за відомих значень амплітуди  , частоти

, частоти  , коефіцієнта жорсткості

, коефіцієнта жорсткості  і маси

і маси  . Амплітуда, як правило, задається (див. табл.5), або її можна розрахувати за формулою (14).

. Амплітуда, як правило, задається (див. табл.5), або її можна розрахувати за формулою (14).

З виразу (18) збурююча сила

і послідовно статичний момент маси дебалансів

(19)

(19)

Невизначеним параметром у виразах (18) і (19) є числові значення мас, які беруть участь у коливаннях системи.

1.4 Визначення масових параметрів грохотів[1]

Маса матеріалу на односитному грохоті

(20)

(20)

У разі відсутності даних з ефективності

(21)

(21)

У наведених формулах  - щільність продукту просіювання,

- щільність продукту просіювання,

=1600 кг/м3.

=1600 кг/м3.

Якщо застосують двоситні грохоти

(22)

(22)

де  - склад нижнього класу у вихідному матеріалі за верхньою межою поділу (за розміром отворів верхнього сита);

- склад нижнього класу у вихідному матеріалі за верхньою межою поділу (за розміром отворів верхнього сита);

- склад нижнього класу у вихідному матеріалі (що надходить на верхнє сито) за нижньою межою поділу (за розміром отворів нижнього сита).

- склад нижнього класу у вихідному матеріалі (що надходить на верхнє сито) за нижньою межою поділу (за розміром отворів нижнього сита).

і

і  беруть у частках одиниці;

беруть у частках одиниці;  і

і  - поправочні коефіцієнти, які враховують продуктивність на 1 м робочої ширини грохота за верхніх та за нижніх ситами (див. табл. 7).

- поправочні коефіцієнти, які враховують продуктивність на 1 м робочої ширини грохота за верхніх та за нижніх ситами (див. табл. 7).

Маса грохота, яка коливається разом з матеріалом

(23)

(23)

Після виконання проектних розрахунків масу грохота уточнюють. Взагалі розрахунок грохотів потребує визначення таких основних параметрів:

1) фракційного складу продуктів подрібнення для верхнього й нижнього сита для розрахунку двоситного грохота;

2) розміру отворів для відповідних сит;

3) ефективності грохочення;

4) кута нахилу похилого грохота;

5) площі сита та його розмірів (довжини й ширини);

6) конструктивних і технічних характеристик грохота (маси грохота та просіювального матеріалу, пружність опор, статичний момент маси дебалансів і потужність двигуна).

При розрахунках можна скористатися й емпіричними залежностями для амплітуди і частот коливань. Так, для горизонтальних вібраційних грохотів з напрямленими коливаннями:

амплітуда коливань

частота коливань

де  - розмір отвору сита, м.

- розмір отвору сита, м.

Для похилих грохотів:

амплітуда коливань

мм;

мм;

частота коливань

Гц;

Гц;

колова швидкість руху

Швидкість руху матеріалу грохотом визначається теж за емпіричними формулами.

Для горизонтальних, а також грохотів з напрямленими коливаннями

для похилих з коловими коливаннями

де  - поправочний коефіцієнт, який враховує продуктивність П на 1 м ширини грохота, тобто відношення П: В,

- поправочний коефіцієнт, який враховує продуктивність П на 1 м ширини грохота, тобто відношення П: В,  (В - ширина грохота)

(В - ширина грохота)

(табл. 7);

- коефіцієнт, який враховує кут нахилу грохота, його можна вибрати за табл. 8.

- коефіцієнт, який враховує кут нахилу грохота, його можна вибрати за табл. 8.

Таблиця 7 - Значення коефіцієнтів

Продуктивність на 1 м ширини верхнього або нижнього сита  | |||||

Коефіцієнти  і і  | 1,5 | 1,2 | 0,9 | 0,8 | 0,7 |

Таблиця 8 - Значення коефіцієнта

, град , град | |||||||||

| 0,96 | 1,46 | 2,1 | 2,9 | 3,9 | 5,08 | 6,5 | 8,1 | 10,1 |

1.4 Порядок розрахунку грохота [1]

Вихідні параметри для розрахунку грохота:

• необхідна продуктивність;

• фракційний склад матеріалу та його щільність.

Розраховують вібраційний грохот у такій послідовності.

За графіком гранулометричного складу знаходять фракційний склад продуктів подрібнення для верхнього й нижнього сит. Потім визначають вміст зерен нижнього класу у вихідному матеріалі.

За даними табл. 5 обирають розміри отворів сит.

За залежністю (2) обчислюють ефективність грохочення.

Уточнюють кут нахилу грохота (для похилих грохотів) за залежністю

, град.

, град.

При цьому враховують, що при  > 18° знижується ефективність грохочення.

> 18° знижується ефективність грохочення.

Визначають площу сита, виходячи з формули (4) і використовуючи дані табл. 3:

, м2.

, м2.

Із раціонального співвідношення  і умови

і умови  - визначають послідовно ширину В та довжину грохота L.

- визначають послідовно ширину В та довжину грохота L.

Динамічні параметри грохочення (амплітуда й частота коливань) визначають за емпіричними формулами (14) - (18), з перевіркою в кінці розрахунків (при відомих масових параметрах) за формулами (5) і (13).

Пружність опор грохотів зарезонансного типу, Н/м

(24)

(24)

де  - власна частота коливань системи

- власна частота коливань системи

ω - вимушена частота;

- коефіцієнт приєднання маси матеріалу на грохоті,

- коефіцієнт приєднання маси матеріалу на грохоті,

= 0,15...0,25.

= 0,15...0,25.

Число робочих витків пружини, діаметри проволоки та самої пружини розраховують за відомими формулами у такій послідовності:

, Н/м (25)

, Н/м (25)

де  - пружність однієї пружини;

- пружність однієї пружини;

- кількість пружин.

- кількість пружин.

Кількість робочих витків

(26)

(26)

де  - модуль пружності при зсуві матеріалу пружин.

- модуль пружності при зсуві матеріалу пружин.

Для сталі  = 8 - 1010 Н/м2;

= 8 - 1010 Н/м2;

,

,  - діаметр відповідно дроту та пружини (

- діаметр відповідно дроту та пружини ( ). Виходячи умов стійкості рекомендується брати

). Виходячи умов стійкості рекомендується брати  . У реальних конструкціях грохотів

. У реальних конструкціях грохотів  =0,02 м.

=0,02 м.

Статичний момент маси дебалансів за формулою (5)

Потужність грохота має дві складові: на сортування  і тертя в опорах

і тертя в опорах  .

.

На сортування для похилих грохотів з коловими коливаннями

, кВт, (27)

, кВт, (27)

для горизонтальних самобалансних

, кВт, (28)

, кВт, (28)

де g = 9,81  ;

;

- кут зсуву фаз (

- кут зсуву фаз ( = 35°).

= 35°).

На тертя в опорах грохота

, кВт, (29)

, кВт, (29)

де  - збурююча сила;

- збурююча сила;

= (0,005...0,008) - зведений коефіцієнт тертя для підшипників кочення;

= (0,005...0,008) - зведений коефіцієнт тертя для підшипників кочення;

- діаметр цапфи вала під підшипником, м.

- діаметр цапфи вала під підшипником, м.

Загальна потужність двигуна, кВт:

- для інерційних похилих грохотів з коловими коливаннями

(30)

(30)

- для горизонтальних самобалансних грохотів

(31)

(31)

де  - ККД без урахування втрат у зубчатій передачі (

- ККД без урахування втрат у зубчатій передачі ( = 0,90);

= 0,90);

- ККД зубчатої передачі віброзбуджувача (

- ККД зубчатої передачі віброзбуджувача ( = 0,97).

= 0,97).

2 ЗМІСТ ПРАКТИЧНОГО ЗАВДАННЯ

Практичне завдання кожен студент виконує самостійно або групою з 2-3 студентів згідно з варіантами, викладеними в методичних вказівках [4], на основі завдань 1 - 4, які назначаються викладачем. Вихідними даними для розрахунків є продуктивність грохота та фракційний склад матеріалу на ситі. Послідовність виконання завдання викладена нижче.

Розрахувати основні параметри грохотів згідно зі технологічною схемою і заданим варіантом, а саме визначити:

1 Конструктивну схему грохота.

2 Фракційний склад продуктів подрібнення для верхнього та нижнього сита для основного грохота.

3 Розміри отворів для відповідних сит.

4 Ефективність грохочення.

5 Кут нахилу похилого грохота.

6 Площину сита та його розміри.

7 Конструктивні й технічні характеристики грохота (масу грохота, просіювального матеріалу, пружність опор, потужність двигуна).

Після того, як виконані всі розрахунки і наведені необхідні схеми та рисунки, студент подає завдання до захисту.

Література

1 Назаренко І. І. Машини для виробництва будівельних матеріалів. - К.: КНУБА, 1999. - 488с.

2 Ильевич А.П. Машины и оборудование для заводов по производству керамики и огнеупоров. - М.: Высшая школа, 1979. - 343с.

3 Сапожников М.Я. Справочник по оборудованию заводов строительных материалов/ М.Я.Сапожников, Н.С.Дроздов. - М.: Стройиздат, 1970. - 487с.

4 Методичні вказівки до практичних і самостійних робіт з дисципліни „Машини для виробництва будівельних матеріалів” (для студентів спеціальності 7.090214). У 2 ч. / Укл. В.Г.Крупко. – Краматорськ: ДДМА, 2000. – Ч. 1 – 44 с.

Додаток А

Довідкові таблиці

Таблиця А.1 - Технічна характеристика «нормальних» сит

| Номер сита | Число отворів на 1 см2, шт | Розмір отворів, мм | Диаметр проволоки сита, мм |

| 1,5 | |||

| 1,2 | 0,8 | ||

| 0,75 | 0,5 | ||

| 0,6 | 0,4 | ||

| 0,5 | 0,333 | ||

| 0,43 | 0,286 | ||

| 0,3 | 0,2 | ||

| 0,2 | 0,133 | ||

| 0,15 | 0,1 | ||

| 0,12 | 0,08 | ||

| 0,1 | 0,067 | ||

| 0,086 | 0,057 | ||

| 0,075 | 0,05 | ||

| 0,066 | 0,044 | ||

| 0,06 | 0,04 |

Таблиця А.2 - Оптимальні параметри амплітуди та частоти коливань

вібраційних грохотів

| Розмір отворів сит, мм | Амплітуда коливань X0, мм | Частота коливань ω, с-1 | Максимальне прискорення сита, м/с2 |

| Інерційний горизонтальний грохот | |||

| 54,5 | |||

| Ексцентриковий грохот | |||

| 3,5 | 25,6 | ||

| 36,5 | |||

| 39,5 | |||

| 55,3 | |||

| 66,5 |

Таблиця А.3- Технічна характеристика ексцентрикових (гіраційних)

та інерційних грохотів

| Найменування параметрів | Ексцентрикові грохоти | Інерційні грохоти | ||||

| СМД-21 СМ-572 | СМД-24 СМ-653Б | СМД-23 СМ-652А | СМД-25 СМ-690 | СМД-53 С-861 | СМД-29 СМ-742 | |

| Розміри сит, мм - довжина - ширина | Колошникові | Горизонтальні | ||||

| Кількість сит, шт | ||||||

| Розмір отворів сит, мм - верхнього - середнього -нижнього | 135 х 135 - 75 х 75 | 26 х 26 - 5 х 20 | 26 х 26 - - | Розмір щілин 75, 200 - - | 26 х 26 - 5 х 20 | 11 х 11 26 х 26 5 х 20 |

| Амплітуда коливань Х0, мм | 9,5 | |||||

| Частота коливань ω, с-1 | 87,5 | 87,5 | ||||

| Кут нахилу сит, град | 0 - 30 | 0 - 30 | 0 - 30 | 15 - 30 | ||

| Потужність двигуна, кВт | 5,5 | 5,5 | ||||

| Продуктивність, м3/год | 400-700 | |||||

| Габаритні розміри, мм - довжина - ширина - висота | ||||||

| Маса, кг |

2015-04-12

2015-04-12 1632

1632