Микроскоп МЕТАМ РВ-21 представляет собой инвертированный микроскоп с верхним расположением столика, который базируется на одном унифицированном штативе с агрегатно – модульными узлами. На микроскопе МЕТАМ РВ-21 можно фотографировать изображения объектов с помощью фотонасадки.

Микроскоп позволяет наблюдать микроструктуру объекта в светлом и темном поле при прямом освещении, в поляризованном свете и методом дифференциально-интерференционного контраста.

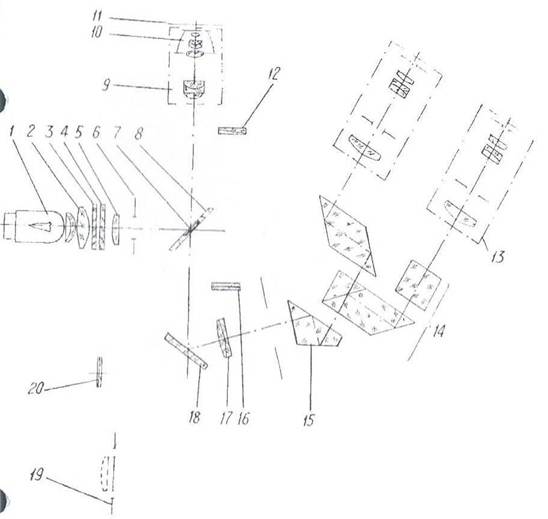

При наблюдении в светлом поле лучи от источника света 1 (рисунок 2) проходят через линзу 2, теплофильтр 3, осветительную линзу 5, ирисовую диафрагму 6, отражаются от плоскопараллельного полупрозрачного отражателя 7 и направляются через объектив 9 на объект 11.

Лучи, отраженные от поверхности объекта, снова проходят через объектив и отражатель, попадают на зеркало 18 и сводятся линзой 17 в фокальную плоскость окуляра 13, где создается действительное обратное и увеличенное изображение объекта.

С помощью призмы 15 изменяется направление оптической оси микроскопа. Призменный блок 14 бинокулярной насадки разделяет пучок лучей.

При наблюдении в темном поле из хода лучей выключается отражатель 7, линза 5 и вводится диафрагма 19, центральная зона которой экранирована. Свет, пройдя через диафрагму 19, отражается от кольцевого отражателя 8 и попадает на параболический конденсор 10, который собирает пучок лучей на объекте.

Лучи, диффузно отраженные от неровностей объекта, попадают в объектив. В поле зрения микроскопа неровности объекта изображаются светлыми на общем темном фоне.

Для получения равномерного освещения исследуемого объекта в светлом поле в ход лучей вводится осветительная линза 5 с матированной поверхностью, а для повышения контрастности изображения объекта вводится светофильтр 4.

При наблюдении в поляризованном свете в ход лучей вводятся отражатель 7, анализатор 16, поляризатор 20 и призма 12.

Рисунок 2 – Оптическая схема работы микроскопа МЕТАМ РВ-21

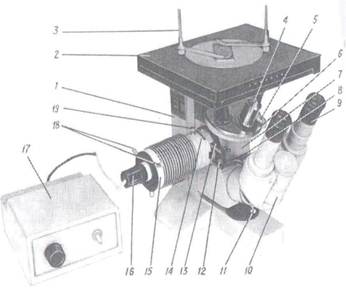

Рисунок 3 – Внешний вид микроскопа МЕТАМ РВ-21

Кратность общего увеличения микроскопа определяется произведением увеличения окуляра на увеличение объектива:

N=Nок·Nоб,

где Nоб и Nок – кратность увеличения объектива и окуляра.

В результате измерения микроструктуры можно установить: количество структурных составляющих сплава и характер их расположения; величину зерна; вид термической обработки и правильность выбора её режима; приближенное содержание некоторых элементов, например углерода в отожженных сталях.

Между структурой и свойствами металлов и сплавов существует прямая зависимость, которая была показана в работе №1 на примере влияния содержания углерода на твердость стали. Величина зерна структуры сильно влияет на механические свойства металлов и сплавов. Чем мельче зерно, тем выше прочность, твердость, пластичность и ударная вязкость, ниже порог хладоломкости и меньше склонность к хрупкому разрушению. Все методы, вызывающие разрушение зерна аустенита, - микролегирование (ванадием V, титаном Ti, ниобием Nb и др.), термическая обработка и др. – повышают конструктивную прочность стали. Крупное зерно стремятся получить в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства.

Для измерения размеров отдельных участков поверхности шлифа или кристаллических зерен металла необходимо определить цену деления шкалы окуляра, зависящую от увеличения установленного объектива. Для этого нужно положить на предметный столик объект – микрометр, представляющий собой пластинку, на которую нанесена шкала. Вращением рукояток грубой и микрометрической подачи добиваются резкого изображения этой шкалы. Поворотом окуляра добиваются параллельности штрихов обеих шкал, после чего выбирают в центре поля определенное число делений шкалы объект – микрометра и по шкале окуляра определяют, сколько делений шкалы окуляра укладывается в выбранное число делений шкалы объект – микрометра.

Цена деления шкалы окуляра определяется по формуле:

Цок=Цоб·Аоб/Аок,

где Цоб – цена деления шкалы объект – микрометра;

Аоб – число совмещенных делений шкалы объект – микрометра;

Аок – число совмещенных делений шкалы окуляра.

Для определения величины зерна необходимо на предметный столик микроскопа установить микрошлиф и, рассматривая микроструктуру, измерить среднюю линейную величину зерна в вертикальном (Lв) и горизонтальном (Lг) положениях. Средний диаметр зерна определяют по формуле:

Dср=(Lг+ Lв)/2.

Площадь кристаллического зерна подсчитывают по формуле:

F=π·Dср2/4.

По полученной площади, пользуясь данными таблицы 1, определяют номер зерна.

Таблица 1 – Параметры кристаллических зерен

| Номер зерна | Средняя площадь, мкм2 | Число зерен на мм2 |

Стали с зерном №1-5 относят к группе крупнозернистых, а с зерном №6-15 к мелкозернистым.

Контрольные вопросы

1. Что называется микрошлифом?

2. Как и в зависимости от чего выбирается место выреза образца для приготовления микрошлифа?

3. Какие операции необходимы для приготовления микрошлифа?

4. Как осуществляется шлифование шлифа?

5. Для чего применяют травление шлифа?

6. Как определяется общее увеличение микроскопа?

7. Как определяется цена деления окуляра?

8. Как влияет величина кристаллического зерна на свойства металлов и сплавов?

2015-04-17

2015-04-17 2467

2467