Схеми зовнішніх проводок розробляються на підставі рішень, прийнятих у функціональних, принципових і монтажних схемах автоматизації. Вони показують зовнішні взаємозв'язки між засобами автоматизації, щитами, джерелами електроенергії і стиснутим повітрям.

Ці схеми виконуються у вигляді креслень без масштабу у однолінійному зображенні, на яких умовно у вигляді ліній зв'язку показуються електричні проводи, кабелі і трубопроводи, що прокладаються поза щитами між окремими приладами і засобами автоматизації, щитами і пультами проектуємого об'єкта.

Назва цим схемам привласнюється в залежності від того, для якого виробничого вузла (системи) вона виконана. Наприклад: "Схема з'єднань зовнішніх проводок котла №1" тощо.

Креслення СЗП повинні мати:

- монтажні символи первинних приладів, відбірних і виконавчих пристроїв тощо;

- умовні позначення щитів, пультів, монтажні символи приладів і засобів автоматизації, що встановлені поза щитами, електроприводів, магнітних пускачів, що мають зовнішні з'єднувальні лінії;

- з’єднувальні, розгалужені, прохідні та інші коробки;

- лінії, що прокладені поза щитами, електричних і трубних проводок;

- позащитові розгалуження трубних проводок, трубні обв'язки приладів і засобів автоматизації, що встановлені поза щитами разом з допоміжним устаткуванням (редуктори, фільтри, розділові і інші судини і т.п.), з запірною арматурою і трубними проводками всіх призначень;

- загальні пояснення і примітки;

- перелік монтажних матеріалів.

СЗП, великі за розмірами, рекомендується виконувати вроздріб на окремих аркушах стандартного формату. Межею поділу можуть бути прийняті щит, або сполучні коробки, або зборки затискачів.

Назва цих креслень повинна бути однаковою, але в кресленнях, кроні першого аркушу, вказується в дужках "Продовження".

Складні СЗП можуть бути виконані окремо тільки для електричних або тільки для пневматичних трубних проводок.

У випадку, коли СЗП виконується одна для різних агрегатів, зверху креслення наносяться пояснювальні написи у вигляді таблиці.

При великих СЗП і двостороннім кресленні графічного матеріалу (за принципом об’єкт – щит - об’єкт) пояснювальні написи також приводяться з двох сторін.

Креслення приладів, відбірних і виконавчих пристроїв та інших засобів автоматизації повинне виконуватися у вигляді монтажних символів або ж у вигляді умовних їх позначень відповідно до діючих стандартів.

З’єднувальні коробки і окремі зборки затискачів показуються у вигляді контуру, пропорційно габаритам виробу; усередині нього умовно показується збірка затискачів відповідно його монтажній схемі. З’єднувальні коробки умовно показуються в розкритому вигляді з всіма ущільнювальними вводами (штуцерами), та пронумерованими зборками затискачів.

Ущільнювальні штуцера на зображенні з’єднувальної коробки повинні бути показані відповідно їх дійсному розташуванню.

Над символами засобів автоматизації, що зображені між символами первинних приладів, відбірних пристроїв і умовних зображень щитів, за допомогою виноски проставляється позиція за специфікацією.

Електричні і трубні проводки показуються у вертикальному розташуванні ліній з найменшим числом їх перетинання у вигляді ламаних ліній.

Для всіх проводок на кресленні СЗП приводять їх характеристики, тобто марки, довжина, діаметр, кількість жил тощо.

Заземлення каркасів щитів, корпусів електроапаратури може бути зображено у вигляді умовного знака.

Зображення ліній електричних проводок, що переходять з одного аркуша на інший, варто обривати і маркувати на кінцях, а у виносці давати адресу (номер креслення), де вони мають своє продовження, із указівкою найменування або позиційного позначення ("До поз. За", "до МП", "від РП" тощо).

Трубні проводки, що прокладаються у коробці, зображуються на схемі двома лініями у вигляді витягнутого прямокутника.

Для окремо розташованих приладів, датчиків або засобів автоматизації трубні проводки зображуються на СЗП у повному обсязі, тобто на лініях трубних проводок показується у вигляді умовних знаків вся необхідна запірна арматура - що відключає, продувна, спускна тощо (поставляється комплектно з обладнанням).

Електричним і трубним проводкам привласнюється маркування у вигляді наскрізних арабських порядкових цифр. Маркування проставляється в місцях розриву ліній проводок у кружках діаметром 10-12 мм.

Електропроводки маркуються арабськими цифрами, кожна з одиниці (1, 2..., 10, 11..., 100, 101 тощо). 27

Маркування трубних проводок виконується порядковими арабськими цифрами з нулем попереду (0.1; 0.2...0.10, 0.11 тощо), за винятком захисних трубопроводів, що не маркіруються.

Методика виконання маркування дана в літературі.

На кресленнях СЗП над основним написом приводиться перелік, що складається зверху донизу. Матеріали заносяться в послідовності, приведені нижче.

Основні монтажні матеріали:

- кабельна продукція;

- проводи;

- компенсаційні проводи;

- безшовні труби;

- водогазопровідні труби;

- мідні труби;

- поліетиленові труби;

- гумові труби;

- пневмокабелі;

- металорукави.

Монтажна арматура:

- запірна арматура;

- з'єднувачі;

- приєднувачі;

- коробки;

- фітінги до коробів;

- електрофітінги;

- з’єднувальні коробки;

Література.

1 ДСТУ Б А.2.4-1:2009 СПДС. Умовні позначення трубопроводів та їх елементів

2 ДСТУ Б А.2.4-4:2009 СПДС. Основні вимоги до проектної та робочої документації

3 ДСТУ Б А.2.4-10:2009 СПДС. Правила виконання специфікації обладнання, виробів і матеріалів

4 ДСТУ Б А.2.4-16:2008 СПДС. Автоматизація технологічних процесів. Зображення умовні приладів і засобів автоматизації в схемах

5 ДСТУ Б А.2.4-19:2008 СПДС. Зображення умовні графічні електрообладнання і проводок на планах

6 ДСТУ Б А.2.4-22:2008 СПДС. Технологія виробництва. Основні вимоги до робочих креслень

7 Стенцель Й.І. Автоматизація технологічних процесів хімічних виробництв: Навч. посібник.-К.: ІСДО, 1995. - 360с.

8 Стенцель Й.І. Математичне моделювання технологічних об’єктів керування: Навч. посібник. - К.: ІСДО, 1993. - 320 с.

9 Автоматическое управление в химической промышленности. Учебник для вузов. (Под ред. Е.Г. Дудникова). - М.: Химия, 1987. - 368 с.

10 Шински Ф. Системы автоматического регулирования химико-технологических процессов. - М.: Химия, 1974. -336 с.

11 Шински Ф. Управление процессами по критерию экономии энергии. - М.: Мир, 1981. - 387 с.

12 Вершинин О.Е. Применение микропроцессоров для автоматизации технологических процессов. - Л.: Энергоатомиздат, 1986. - 208 с.

13 Рэй У. Методы управления технологическими процессами. - М.: Мир, 1988. - 868 с.

14Стефани Е.П. Основы построения АСУТП. - М.: Энергия, 1982. - 852 с.

15 Балакирев В.С. и др. Оптимальное управление процессами химической технологии. Экстремальные задачи АСУ. - М.: Химия, 1978. - 384 с.

16 Бояринов А.Н., Кафаров В.В. Методы оптимизации в химической технологии. - М.: Химия, 1971.

17 Полоцкий Л.М., Лапшинков Г.И. Автоматизация химических производств. - М.: Высшая школа, 1982.

18 Клюев А.С. и др. Проектирование систем автоматизации технологических процессов. Справочное пособие. - М.: Энергия, 1980.

19 Фединець В.О., Юсик Я.П. Вибір первинних перетворювачів температури в системах контролю та керування. Методичні вказівки до виконання курсових та дипломних проектів (робіт) для студентів базового напрямку 6.0925 - „Автоматизація та комп'ютерно-інтегровані технології” і технологічних спеціальностей ІХХТ, ІБІД - Львів.: Видавництво НУ„Львівська політехніка”,2004 р.

20 Ястребенецкий М.А., Солянин В.Л. Определение надежности аппаратуры промышленной автоматики в условиях эксплуатации. - М.: Энергия, 1968.

21 Чистяков В.С. Краткий справочник по техническим измерениям. - М.: Энергоиздат, 1990. - 320 с.

22 Справочник проектировщика автоматизированных систем управления производственными процессами. (Под. ред. Г.Л. Снялянского). - М.: Машиностроение, 1983. - 528 с.

23 Справочник. Промышленные приборы и средства автоматизации. - М.: Машиностроение, 1987. - 847 с.

Додаток 1

Вибір виконавчого механізму регулювання …..

При автоматизації виробництв в якості виконавчих зазвичай застосовують пристрої, що складаються з пневматичного виконавчого механізму і регулюючого органу.

Для регулювання витрат рідин і газів використовують дросельні регулюючі органи: односідельні, двохсідельні і діафрагмові клапани, а також поворотні заслінки.

При регулюванні рухливий пристрій мембранного виконавчого механізму призводить до зміни прохідного перетину регулюючого органу, а отже, до зміни його гідравлічного опору, тобто до зміни протікає через нього матеріального потоку.

Основними показниками, що визначають розміри і конструкцію дросельного регулюючого органу, є умовна пропускна здатність і умовний прохід.

Під пропускною здатністю регулюючого органу ( ) розуміють витрату рідини в

) розуміють витрату рідини в  щільністю 1000

щільністю 1000  , що пропускається регулюючим органом при перепаді тиску на ньому, рівному 0,1МПа. Пропускна здатність залежить від типорозміру регулюючого органу та ходу його затвора. Величину

, що пропускається регулюючим органом при перепаді тиску на ньому, рівному 0,1МПа. Пропускна здатність залежить від типорозміру регулюючого органу та ходу його затвора. Величину  виражають у

виражають у  . Максимальну величину пропускної здатності

. Максимальну величину пропускної здатності  , відповідну максимальному ходу затвора, для регулюючого органу певного типорозміру називають умовної пропускною здатністю. Її також виражають у

, відповідну максимальному ходу затвора, для регулюючого органу певного типорозміру називають умовної пропускною здатністю. Її також виражають у

Умовним проходом в регулюючому органі називають номінальний діаметр проходу регулюючого органу в приєднувальних фланцях і позначають  . Значення

. Значення  і

і  для конкретних типів, серійно випускаються промисловістю, наведені в довідковій літературі.

для конкретних типів, серійно випускаються промисловістю, наведені в довідковій літературі.

У промислових умовах зазвичай застосовують клапани з умовним проходом  і умовної пропускною здатністю

і умовної пропускною здатністю  .

.

До основних параметрів, що характеризує регулюючі органи, відносять також умовний тиск, температуру регульованого середовища і перепад тиску на регулюючому органі.

Умовним тиском  називають найбільш допустимий тиск середовища на регулюючому органі при номінальній температурі.

називають найбільш допустимий тиск середовища на регулюючому органі при номінальній температурі.

Перепад тиску  на регулюючому органі визначає зусилля, на які розраховується виконавчий механізм, а також знос дросельних поверхонь.

на регулюючому органі визначає зусилля, на які розраховується виконавчий механізм, а також знос дросельних поверхонь.

Розрізняють також пропускну, конструктивну і витратну характеристики регулюючого органу.

Пропускна характеристика (внутрішня) встановлює залежність пропускної здатності регулюючого органу від переміщення  затвора

затвора  при постійному перепаді тиску.

при постійному перепаді тиску.

Конструктивна характеристика встановлює залежність зміни відносного прохідного перетину регулюючого органу від ступеня його відкриття.

Витратна характеристика визначає залежність відносної витрати середовища від ступеня відкриття регулюючого органу  , де

, де  відносний витрата середовища:

відносний витрата середовища:  поточне значення витрати середовища;

поточне значення витрати середовища;  витрата середовища при повністю відкритому регулюючому органі.

витрата середовища при повністю відкритому регулюючому органі.

Розрахунок і вибір регулюючих органів

Розрахунок регулюючих органів полягає у визначенні їх пропускної здатності  за максимальною витратою середовища, що протікає через регулюючий орган, і перепаду тиску

за максимальною витратою середовища, що протікає через регулюючий орган, і перепаду тиску  , що виникає на регулюючому органі.

, що виникає на регулюючому органі.

Для виконання розрахунку необхідні такі вихідні дані:

а) схема технологічного ділянки трубопроводу, на якому встановлений регулюючий орган, із зазначенням довжини і внутрішнього діаметра трубопроводу, види місцевих опорів і їх кількість, а для рідин - різниці висот розташування трубопроводу;

б) тиск на початку і наприкінці технологічного ділянки;

в) максимальна і мінімальна витрата матеріального потоку;

г) характеристики матеріального потоку (температура, густина, в'язкість і т.д.).

Розрахунок виконується в такий послідовність:

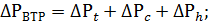

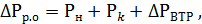

1) Визначають втрату тиску на цій технологічній ділянці трубопроводу при максимальній витраті, яка складається з втрати тиску на терті об стінки трубопроводу  , втрати тиску на місцевих опорах

, втрати тиску на місцевих опорах  і гідростатичного напору

і гідростатичного напору  , що характеризує витрати тиску для підйому рідини на висоту

, що характеризує витрати тиску для підйому рідини на висоту  :

:

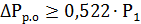

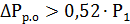

2) визначають перепад тиску на регулюючому органі при максимальній витраті:

де  тиск середовища на початку технологічного трубопроводу, МПа;

тиск середовища на початку технологічного трубопроводу, МПа;

тиск середовища в кінці лінії, МПа;

тиск середовища в кінці лінії, МПа;

сумарні втрати тиску середовища на технологічному ділянці трубопроводу, МПа.

сумарні втрати тиску середовища на технологічному ділянці трубопроводу, МПа.

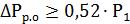

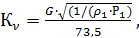

3) за однією з наведених нижче формул визначають пропускну здатність регулюючого органу при максимальній витраті:

для рідин:

(1)

(1)

де  максимальна витрата рідини,

максимальна витрата рідини,

густина рідини

густина рідини

перепад тиску на регулюючому органі при максимальній витраті, МПа.

перепад тиску на регулюючому органі при максимальній витраті, МПа.

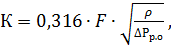

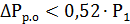

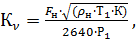

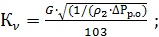

для газу в до критичному режимі ( ):

):

(2)

(2)

При критичному режимі ( ):

):

(3)

(3)

де  максимальна витрата газу при Р = 0,1 МПа та Т = 273К,

максимальна витрата газу при Р = 0,1 МПа та Т = 273К,

перепад тиску на регулюючому органі при максимальній витраті, МПа;

перепад тиску на регулюючому органі при максимальній витраті, МПа;

та

та  абсолютні тиски газу при Р = 0,1МПа та Т = 273 К,

абсолютні тиски газу при Р = 0,1МПа та Т = 273 К,  ;

;

абсолютна температура газу перед регулюючим устроєм, К;

абсолютна температура газу перед регулюючим устроєм, К;

безрозмірний коефіцієнт, що враховує відхилення реального газу від закону ідеального газу;

безрозмірний коефіцієнт, що враховує відхилення реального газу від закону ідеального газу;

для водяної пари при до критичному закінченні ( ):

):

(4)

(4)

при критичному закінченні( ):

):

(5)

(5)

де  максимальна витрата пари, кг/год;

максимальна витрата пари, кг/год;

перепад тиску на регулюючому органі при максимальній витраті пари, МПа;

перепад тиску на регулюючому органі при максимальній витраті пари, МПа;

густини пари при тисках до (

густини пари при тисках до ( ) и після (

) и після ( ) регулюючого органу та робочої температури перед регулюючим органом,

) регулюючого органу та робочої температури перед регулюючим органом,

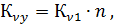

4) визначають умовну пропускну здатність у відповідності з умовою

(6)

(6)

де  коефіцієнт запасу, зазвичай приймається 1,2.

коефіцієнт запасу, зазвичай приймається 1,2.

5) за значеннями  , наведеними в довідниках і каталогах, вибирають типорозмір дросельного регулюючого органу. Умовна пропускна здатність вибирається з параметричного ряду, характерного для заданого типу регулюючого органу, як найближче більше значення в порівнянні з твором максимальної пропускної здатності і коефіцієнта запасу n, тобто в порівнянні з

, наведеними в довідниках і каталогах, вибирають типорозмір дросельного регулюючого органу. Умовна пропускна здатність вибирається з параметричного ряду, характерного для заданого типу регулюючого органу, як найближче більше значення в порівнянні з твором максимальної пропускної здатності і коефіцієнта запасу n, тобто в порівнянні з  ; діаметр умовного проходу

; діаметр умовного проходу  вибирається мінімальним з можливих для знайденого значення умовної пропускної спроможності; значення умовної пропускної здатності та умовного проходу для виконавчих пристроїв деяких типів наведено в табл.2.

вибирається мінімальним з можливих для знайденого значення умовної пропускної спроможності; значення умовної пропускної здатності та умовного проходу для виконавчих пристроїв деяких типів наведено в табл.2.

6) при мало в’язких рідинах, коли критерій  розрахунок вважають закінченим; при значеннях

розрахунок вважають закінченим; при значеннях  обираний регулюючий орган перевіряють на вплив в'язкості що протікає через нього рідини;

обираний регулюючий орган перевіряють на вплив в'язкості що протікає через нього рідини;

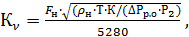

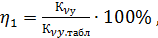

7) визначають ступінь відкриття регулюючого органу при мінімальній та максимальній витраті матеріального потоку за формулою:

(7)

(7)

де  розрахункове значення умовної пропускної здатності;

розрахункове значення умовної пропускної здатності;

табличне значення умовної пропускної здатності для обраного регулюючого органу.

табличне значення умовної пропускної здатності для обраного регулюючого органу.

8) втрати тиску на конкретній технологічній ділянці повинні бути задані; якщо ці величини не відомі, то їх необхідно визначити.

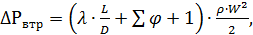

Втрати тиску (напору) в трубопроводі на тертя, швидкісний напір і місцеві опори (Па) визначають за формулою:

(8)

(8)

де  коефіцієнт тертя;

коефіцієнт тертя;

довжина трубопроводу, м;

довжина трубопроводу, м;

сума коефіцієнтів місцевих опорів;

сума коефіцієнтів місцевих опорів;

густина середовища, що протікає по трубопроводу,

густина середовища, що протікає по трубопроводу,  ;

;

W - швидкість потоку, м/с.

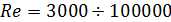

Коефіцієнт тертя  залежить від числа Рейнольдса і може бути визначений за відповідними формулами.

залежить від числа Рейнольдса і може бути визначений за відповідними формулами.

При ламінарному режимі ( ):

):

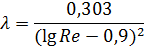

При турбулентному режимі коефіцієнт визначають за формулою Блазіуса:

(формула дійсна при  )

)

або за формулою Філоненка:

(формула дійсна при будь-яких значеннях  ).

).

Число Рейнольдса розраховують за формулою:

(9)

(9)

де W - швидкість потоку, м/с;

діаметр трубопроводу, м;

діаметр трубопроводу, м;

густина середовища,

густина середовища,  ;

;

динамічна в’язкість середовища,

динамічна в’язкість середовища,

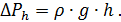

Втрату напору (Па) (у разі підйому рідини на висоту h) визначають за формулою:

(10)

(10)

де  густина середовища,

густина середовища,  ;

;

прискорення вільного падіння,

прискорення вільного падіння,

різниця рівнів верхньої і нижньої відміток трубопроводу, м.

різниця рівнів верхньої і нижньої відміток трубопроводу, м.

2015-04-17

2015-04-17 1188

1188