Металлорежущий станок – машина для размерной обработки заготовок в основном путем снятия стружки.

По принятой в России классификации в зависимости от характера выполняемой обработки и типа используемых режущих инструментов все металлорежущие станки делятся на 9 групп (табл.4.1).

Каждая из групп делится на 9 типов по технологическому назначению, конструктивным особенностям, расположению рабочих органов в пространстве, количеству рабочих органов станка, степени точности. Примеры типов станков самых распространённых групп представлены в табл. 4.2.

Таблица 4.1

Группы металлорежущих станков

| № группы | Группа станков |

| Токарные | |

| Сверлильные и расточные | |

| Для абразивной обработки (шлифовальные, полировальные, доводочные) | |

| Для электрофизической и электрохимической обработки | |

| Зубо- и резьбообрабатывающие | |

| Фрезерные | |

| Строгальные, долбежные, протяжные. | |

| Разрезные | |

| Разные (опиловочные, пилонасекательные и т.п.) |

Обозначение станков. Модель станка обозначают тремя или четырьмя цифрами: первая цифра указывает группу станка, вторая – тип, последние (одна или две) цифры – один из характерных его размеров. Иногда в маркировку добавляют одну или две буквы. Буква после первой цифры указывает на модернизацию станка, а буква после всех цифр – на модификацию (видоизменение) основной (базовой) модели станка.

Примеры маркировки:

а) 2А150. Цифра 2 означает вторую группу (сверлильные и расточные станки), цифра 1 – тип станка (вертикально-сверлильный), число 50 – наибольший диаметр сверления (мм). Буква А указывает на модернизацию станка.

б) 6Н12Ф. Цифра 6 означает шестую группу (фрезерные станки), цифра 1 – тип станка (вертикально-фрезерный), цифра 2 – длину хода стола (м). Буква Н указывает на модернизацию станка, а Ф – на модификацию (станок с ЧПУ).

Таблица 4.2

Примеры типов станков

| Номер типа | Название (номер) группы | |||

| Токарные (1) | Сверлильные и расточные (2) | Шлифовальные, полировальные и доводочные (3) | Фрезерные (4) | |

| Одношпиндельные автоматы и полуавтоматы | Верикально-сверлильные | Круглошлифовальные | Вертикальные консольные | |

| Многошпиндельные автоматы и полуавтоматы | Одношпиндельные полуавтоматы | Внутришлифовальные | Непрерывного действия | |

| Револьверные | Многошпиндельные полуавтоматы | Обдирочно-шлифовальные | - | |

| Сверлильно-отрезные | Координатно-расточные | Специализированные шлифовальные | Копировальные и гравировальные | |

| Карусельные | Радиально-сверлильные | - | Вертикальные бесконсольные | |

| Токарные и лобовые | Горизонтально-расточные | Заточные | Продольные | |

| Многорезцовые | Алмазно-расточные | Плоскошлифовальные | Широкоуниверсальные консольные | |

| Специализированные | Горизонтально-сверлильные | Притирочные и полировочные | Горизонтальные консольные | |

| Разные | Разные | Разные | Разные |

Привод станка – совокупность устройств, служащих для приведения в действие рабочих органов станка. В привод входит также источник движения. Современные станки имеют индивидуальные приводы, т.е. каждый станок приводится в движение от отдельного электродвигателя, причем все движения станка осуществляются либо от одного, либо от нескольких электродвигателей. Различают: привод главного движения, привод подачи, привод быстрых перемещений и т.д.

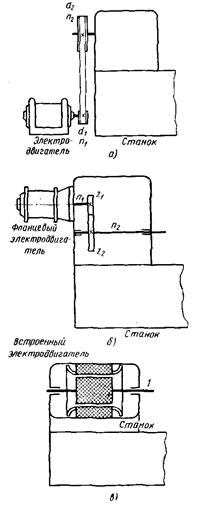

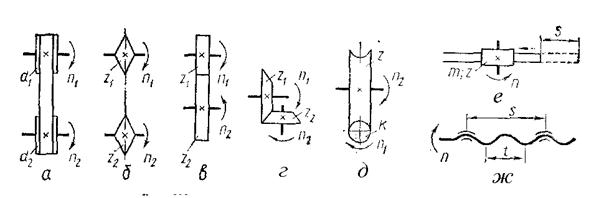

Источником движения в станках является электродвигатель, чаще всего трехфазный асинхронный, короткозамкнутый. Схемы расположения электродвигателей на станке показаны на рис.4.20. Одношкивные электродвигатели (см. рис.4.20а) применяются чаще в токарных станках; фланцевые (см. рис.4.20б) чаще всего применяются в сверлильных станках, а встроенные (см. рис.4.20в) – в шлифовальных и заточных станках.

Привод должен обеспечивать возможность регулирования скорости движения исполнительных звеньев станка. Различают бесступенчатые и ступенчатые приводы.

К бесступенчатым приводам относятся приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения шпинделя и гидравлические приводы и комбинированные и др. Бесступенчатый привод позволяет получить любую частоту вращения и подачу в установленных границах, что обеспечивает возможность работы на расчетном (оптимальном) режиме.

Различают несколько видов бесступенчатых приводов:

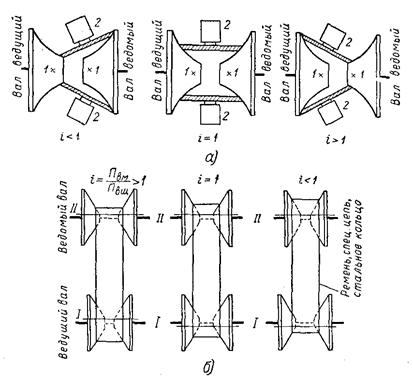

Механические (вариаторы). Имеют ограниченное применение в приводах станков из–за недолговечности и наличия проскальзывания трущихся поверхностей, низкого к.п.д. и небольшого диапазона регулирования (R < 6, где R = nmax/nmin, здесь nmax и nmin – максимальная и минимальная частота вращения шпинделя станка). Используются только в небольших станках. Примеры механических вариаторов показаны на рис. 4.21.

| Рис. 4.20. Схемы расположения электродвигателей на станках: а – одношкивные электродвигатели, установленные на лапах; б – фланцевые электрродвигатели, с креплением к станку с помощью фланца; в – встроенные электродвигатели, ротор двигателя является шпинделем станка. |

Электрические. Применяются шунтовые (с параллельным возбуждением) электродвигатели постоянного тока допускают бесступенчатое регулирование с диапазоном формула.

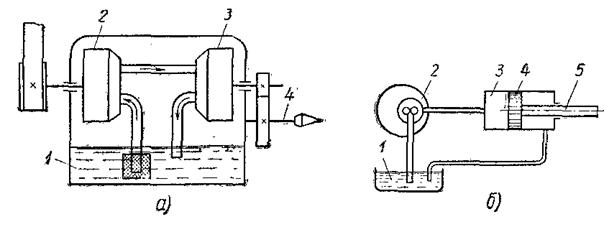

Гидравлические (рис.4.22). Сущность устройства таких приводов в том, что электродвигатель с постоянным числом оборотов вращает ротор насоса, засасывающего из резервуара жидкость (обычно масло) и нагнетающего ее или в статор гидромотора, где жидкость попадает в ротор и заставляет его, в свою очередь, вращаться (см. рис.4.22, а), или в цилиндр, заставляя двигаться поршень (см. рис.4.22, б). Скорость вращения ротора гидромотора или движения поршня регулируется количеством подаваемой жидкости в единицу времени.

| Рис.4.21. Примеры механических вариаторов: торовых (а) и с раздвижными коническими шкивами (б). |

Достоинства гидравлических приводов: малый вес и объем на единицу передаваемой мощности; большой срок службы (рабочая жидкость смазывает детали) простота предохранения от перегрузок; бесступенчатое регулирование частоты вращения, возможно получать большие усилия и крутящие моменты.

Недостатки гидравлических приводов: нежесткая рабочая характеристика (т.е. график объем подаваемой жидкости – крутящий момент нелинейный); возможности утечки рабочей жидкости через уплотнения; изменения свойств жидкости под влиянием времени и температуры.

Рис.4.22. Схема гидравлических приводов:

а – вращательного движения: 1 – резервуар (масляный бак); 2 – насос, 3 - гидроэлектродвигатель, 4 – шпиндель;

б – прямолинейного движении: 1 – резервуар (масляный бак); 2 – насос, 3 - цилиндр, 4 – поршень; 5 – шток.

Недостатки бесступенчатых приводов:

а) узкий диапазон регулирования;

б) низкая надежность.

Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения шпинделя, величин подач, двойных ходов и т.п. Однако они не позволяют точно установить оптимальные (расчетное) значения частоты вращения и подачи. Как правило, можно выбрать лишь ближайшее значение к оптимальному из имеющихся ряда.

Приводы со ступенчатым регулированием выполняться в виде шестеренных (зубчатых) коробок передач и являются наиболее распространенным типом привода в металлорежущих станках.

Достоинства ступенчатых приводов:

· Просты в конструкции;

· Компактны;

· Надежны в эксплуатации;

· Широкий диапазон регулирования скоростей, поэтому зубчатые коробки передач получили более широкое применение, чем бесступенчатые приводы.

Недостатки:

· Невозможно точно установить оптимальную скорость движения рабочих органов станка;

· Низкий к.п.д. на высоких частотах вращения шпинделя*);

· Некоторый шум при работе.

У металлорежущих станков со ступенчатым регулированием частоты вращения шпинделя и подачи их ряд изменяется по геометрической прогрессии φ:

nmin = n1; n2 = n1·φ; n3 = n1·φ2;..., nk = nmax = n1 · φk-1

где nmin – минимальная частота вращения; nmax – максимальная частота вращения, где k – число частот вращения; φ – знаменатель геометрической прогрессии.

Относительное изменение величины скорости А при переходе от одного числа оборотов к другому называется перепадом скоростей:

.

.

Таким образом, геометрический ряд частот вращения обеспечивает постоянство относительного изменения скорости резания при переходе между двумя любыми частотами вращения данного ряда. Преимущество геометрического ряда в том, что возможное относительное отличие расчетной скорости резания от действительной (ближайшей к расчетной, которую может обеспечить станок) не превышает известной величины А во всем диапазоне регулирования частот вращения, что даёт экономическое преимущество по сравнению с другими рядами:

.

.

Целесообразность использования закона геометрической прогрессии при построении рядов частот вращения в приводах станков впервые обосновал в 1876 г. российский ученый – академик А.В. Годолин.

Это дает экономические преимущества по сравнению с другими рядами.

Знаменатели геометрического ряда и соответствующие им перепады скорости стандартизированы. В табл.4.3 показаны применяемые значения знаменателя геометрической прогрессии и соответствующие ему значения перепада скоростей резания.

Таблица 4.3

Значения знаменателя геометрического ряда частот вращения шпинделя и соответствующие ему знаяени перепада скоростей резания.

| φ | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | |

| А, % |

Передача – механизм, передающий движение от одного элемента к другому или преобразующий один вид движения в другой, например, вращательное в поступательное (рис.4.23). Элемент, предающий движение, называется ведущим, а получающий движение – ведомым.

Передаточное отношение – отношение частоты вращения ведомого элемента к частоте вращения ведущего:

,

,

где n1, d1, z1 – частота вращения, диаметр и число зубьев ведущего элемента передач; n2, d2, z2 – то же для ведомого элемента. По такой формуле рассчитываются передаточные отношения цепной передачи (см. рис. 4.23 б), а также зубчатых передач с цилиндрическими и коническими зубьями (рис.4.23 в, г). Что касается передач, показанных на рис. 4.23 (а, д), то для них применяются следующие формулы:

для ремённой передачи:  , ηр – коэффициент проскальзывания ремня, равный 0,96…0,99;

, ηр – коэффициент проскальзывания ремня, равный 0,96…0,99;

для червячной передачи:  , где k – число заходов червяка, z – число зубьев червячного колеса. В червячной передаче червяк служит ведущим элементом, червячное колесо – ведомым. Червячная передача применяется для резкого снижения частоты вращения ведомого вала.

, где k – число заходов червяка, z – число зубьев червячного колеса. В червячной передаче червяк служит ведущим элементом, червячное колесо – ведомым. Червячная передача применяется для резкого снижения частоты вращения ведомого вала.

Реечная передача (рис.4.23, е)служит для преобразования вращательного движения зубчатого колеса или червяка в поступательное движение зубчатой рейки. Путь рейки за единицу времени определяется как

,

,

где t – шаг рейки, z – число зубьев колеса, m – модуль зубчатого зацепления, n – частота вращения реечного колеса.

Винтовая передача (рис.4.23, ж) состоит из винта и гайки и предназначена для преобразования вращательного движения винта в поступательное движение гайки. Путь, пройденный гайкой в единицу времени, вычисляется по формуле

,

,

где t – шаг винта, k – число заходов винта, n – частота вращения винта.

Кинематическая цепь – это определенная последовательность элементов, по которой передаются движения от источника к исполнительному органу (шпинделю, суппорту, столу и т.п.). Полное передаточное отношение кинематической цепи равно произведению передаточных отношений всех звеньев, входящих в цепь. Зная числа оборотов n1 ведущего вала и имея определенную кинематическую цепь, можно определить число оборотов любого вала в цепи.

Рис.4.23. Типы передач, применяемых в станках: ременная передача (а), цепная передача (б), зубчатая передачи с цилиндрическими (в) и коническими (г) колёсами, червячная (д), реечная (е) и винтовая (ж) передачи.

Каждому исполнительному движению в станке соответствует отдельная кинематического цепь. В металлорежущих станках различают такие основные кинематические цепи: главного движения, движения подачи, вспомогательных движений. Для изменения кинематических цепей и, как следствие параметров движения (скорости, направления, траектории) исполнительных органов служат органы настройки в виде зубчатых коробок передач – коробки скоростей (для главного движения); коробки подач (для движения подачи).

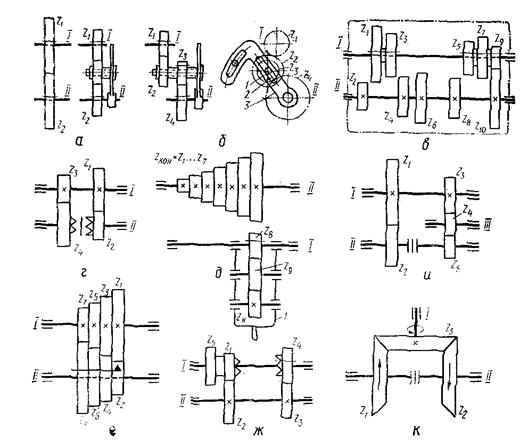

Элементарные механизмы зубчатых (шестеренных)м коробок передач представлены на рис.4.23.

Сменные зубчатые колёса (рис.4.24, а) дают возможность передавать движение от вала I к валу II. Для введения в зацепление зубчатых колёс разного диаметра применяется специальный узел – гитара 3 (рис.4.24, б), которая может поворачиваться вокруг оси II и с помощью пальца 1, перемещаемого в пазу 2, закрепляться в нужном положении.

Рис.4.24. Элементарные механизмы станков.

Подвижные блоки зубчатых колес (рис.4.24, в) – двойной и тройной, перемещаемые вдоль оси вала I по шпонке, дают возможность вводить в зацепление колёса z1 и z2 или z3 и z4 (в случае перемещения двойного блока), или z5 и z4, z7 и z6 или z10 и z9 (при перемещении тройного блока).

Изменять частоту вращения возможно, применяя в передачах кулачковые (рис.4.24, г) или фрикционные муфты.

Для получения широкого ряда частот применяются передачи с накидным зубчатым колесом (рис.4.24, д) и конусом зубчатых колес с вытяжной шпонкой (рис.4.24, е). Движение с вала I на вал II передается только тем колесом, которое соединено с валом II короткой вытяжной шпонкой (см. рис.4.24, е). В данном случае в зацеплении находятся колёса z1 и z2. Для случая, изображённого на рис.4.24 (е), возможна реализация так же еще трёх передаточных отношений.

Для резкого уменьшения частоты вращения и увеличения крутящего момента применяется механизм перебора (рис.4.24, ж).

На рис. (рис.4.24, и, к) показаны реверсивные механизмы, предназначенные для изменения направления вращения.

Частота вращения, мощность и крутящий момент на шпинделе. Частота вращения шпинделя станка определяется по следующей формуле:

nшп = nэ.в . · iприв. гл. движ.,

где nэ.д . – частота вращения вала электродвигателя, iприв. гл. движ. –передаточное отношение привода главного движения.

iприв. гл.движ. = iрем. ·iкоробки скоростей,

где iрем. – передаточное отношение ремённой передачи, iкоробки скоростей – передаточное отношение коробки скоростей.

Номинальная мощность на шпинделе определяется следующим образом:

,

,

где Nэ.д. – мощность электродвигателя, ηст. – к.п.д. станка, показывающий потери мощности при передаче её от вала электродвигателя на шпиндель.

,

,

где ηрем, ηзз, ηподш – к.п.д соответственно ременной передачи, зубчатого зацепления и подшипников вала; x, y, z – число ременных передач, зубчатых зацеплений и пар подшипников (т.е. число валов) соответственно; ηотбор – коэффициент, учитывающий отбор мощность в цепь подач.

Для станков с вращательным главным движением при однодвигательном приводе общий к.п.д. станка равен 0,75…0,85.

Крутящий момент на шпинделе определяется по формуле

, Н·м,

, Н·м,

где [ Nшп ] = Вт, [ nшп ] = об/ммин.

Наглядные учебные пособия, используемые на лекции:

Виды ременных передач (плакат);

Лекция № 11

Тема 9: Обработка конструкционных материалов на металлорежущих станках (продолжение).

Основные вопросы, рассматриваемые на лекции:

2015-04-17

2015-04-17 6489

6489