1. Влияние износов технологического оборудования на качество ремонта техники.

В процессе эксплуатации технологическое оборудование подвергается физическому износу, который проявляется в виде потери оборудованием первоначально заложенных в его конструкции технико-технологических свойств, увеличения числа отказов оборудования и их продолжительности. Техническое состояние и уровень использования технологического оборудования оказывают существенное влияние как на натурально-вещественную форму результата производства, так и на его экономическую эффективность.

Снижение уровня технико-технологических свойств технологического оборудования приводит к ухудшению качества изготовляемой с его помощью продукции. Увеличение числа отказов и их продолжительности, вызванной все более серьезными поломками оборудования по мере возрастания его износа - к сокращению эффективного фонда времени работы оборудования и, как следствие этого, к снижению темпов роста объемов производства.

В свою очередь, это приводит, во-первых, к прямым потерям в производстве от снижения качества продукции, изменения номенклатуры, падения его объемов, во-вторых, к росту затрат на содержание, эксплуатацию и ремонт оборудования.

По мере возрастания уровня физического износа возникает необходимость замены важнейших деталей и узлов технологического оборудования на новые, т.е. возникает необходимость проведения его ремонтов (текущих и капитальных).

2. Способы контроля технологической и геометрической точности станков

Важным условием обеспечения надежности выпускаемой продукции является условие, при котором погрешность изготовления деталей на станках не превышает 20 - 30% от установленных допусков, что обеспечивает снижение затрат на сборке, регулировке и испытаниях ремонтируемых деталей, узлов и агрегатов машин.

Методы измерения геометрических параметров станков изложены в Национальном стандарте РФ, идентичного международному стандарту ИСО 230-1:1996 «Методы испытаний металлорежущих станков. Часть 1. Точность геометрических параметров станков, работающих на холостом ходу или на чистовых режимах» (ISO 230-1:1996.

В пятом разделе указанного Национального стандарта приведены определения геометрических параметров, методы измерения и способы определения фактических отклонений для каждого вида геометрических параметров станка:

- прямолинейности;

- плоскостности;

- параллельности, эквидистантности и соосности;

- перпендикулярности;

- вращения.

Для каждого геометрического параметра описан, как минимум, один метод измерения с указанием принципа измерения и применяемых средств измерения.

Описанные в стандарте методы отбирались из тех, для которых требуются наиболее простые средства измерения (поверочные линейки, поверочные угольники, контрольные оправки, уровни, индикаторы часового типа и т.п.). Однако следует иметь в виду, что в настоящее время нашли широкое применение и другие методы измерения, особенно связанные с использованием оптических и электронных приборов, а также приборов с применением вычислительной техники.

В частности, в стандарте приводятся следующие методы измерения прямолинейности:

- прямолинейность линии в плоскости или в пространстве;

- прямолинейность поверхностей элементов станка;

- прямолинейность перемещения.

Предлагаются два метода измерения прямолинейности, основанные на:

- линейных измерениях или

- угловых измерениях.

Практически эталон прямолинейности может быть материальным (поверочная линейка, натянутая струна) или в виде эталонной прямой линии, заданной точным уровнем, лучом света и т.п. Рекомендуемые средства измерения:

a) для длин менее 1600 мм: материальный эталон (например, поверочная линейка) или уровень;

b) для длин свыше 1600 мм: эталонная прямая линия, определяемая натянутой струной, оптическим устройством или уровнем.

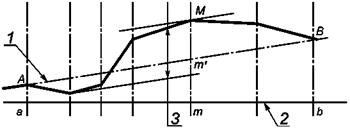

Отклонение от прямолинейности определяется как расстояние между двумя прямыми линиями, параллельными расчетной линии, проходящими через точки верхнего и нижнего экстремумов графика фактических отклонения и соответствуют значению, представленному отрезком Мт ¢(см. ниже рисунок).

1 - расчетная линия; 2 - эталон прямолинейности; 3 - отклонение от прямолинейности

В стандарте приводятся следующие методы:

- метод с использованием поверочной линейки (измерения в вертикальной и горизонтальной плоскостях для определения перпендикулярности);

- метод с использованием натянутой струны и микроскопа;

- метод с использованием визирной трубы;

- метод с использованием лазера и фотоэлектрического датчика;

- метод с использованием лазерного интерферометра с призмой Уоллстона;

- методы, основанные на измерении углов;

- метод с использованием уровня;

- метод с использованием автоколлиматора;

- метод с использованием лазерного интерферометра (режим угловых измерений).

.

Технологической называется точность, с которой детали обрабатываются на данной машине. Она характеризуется величиной фактической погрешности размеров и формы по сравнению с заданными чертежами. [Или так: технологическая точность - степень приближения фактических параметров оборудования к заданным].

Технологическую точность всегда проверяется опытным путем (по изготовленным деталям), ибо свою лепту в погрешность вносят и оснастка, и инструмент...

В процессе изготовления деталей берется выборка, как правило, из 50-ти штук и производятся геометрические замеры. В таблицу записывают 1) отклонения от номинала и далее 2) вычисляют математическое ожидание или, можно по-другому, средневзвешенную величину  и 3) среднеквадратичное отклонение (СКО), обозначаемое, как правило, символом s.

и 3) среднеквадратичное отклонение (СКО), обозначаемое, как правило, символом s.

Степень точности определяют по следующей формуле:

или, с учетом правила трех сигм,

Если T < 0.85, то делается вывод, что оборудование в удовлетворительном состоянии.

3. Характерные неисправности сборочных единиц станков; шпинделей, передних и задних бабок, суппортов и др.

Неисправности сборочных единиц станков могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д. Чаще всего у токарных станков ухудшается чистота обрабатываемой поверхности. Это происходит в связи с износом подшипников шпиндельной группы. Так же на чистоту и точность обработки влияет люфт в поперечной подаче суппорта.

Очень часто возникают проблемы с включением рабочих подач и скоростей. Это происходит из-за износа подшипников, дистанционных колец и вилок включения шестерен. Такие неисправности проявляются затрудненным включением подач или скоростей и самовыключением («выбиванием») их во время работы.

В ходе интенсивной эксплуатации токарных станков происходит множество других не менее серьезных поломок. Перечень основных неисправностей приведен ниже в таблице.

Таблица 1 – Перечень основных неисправностей

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Падение или отсутствие напряжения питающей сети | Проверить наличие н величину напряжения в сети |

| Невозможно переключение блока шестерен рукояткой (характерный звук проскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и (на «выбеге») произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового ре те от перегрузки двигателя | Уменьшите скорость резания или подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Усиление подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Натянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабки при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные ремни патрона |

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Сейчас хочу заметить следующее: перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

4. Приспособления и оснастка для ремонта станков

Высокое качество выполнения ремонтных работ во многом зависит от тонкости используемых контрольно-измерительных инструментов и приспособлений, а также от умения ими пользоваться. Эти инструменты и приспособления разделяют на измерительные, контрольно-поверочные и котрольно-измерительные.

Измерительные инструменты позволяют определить размеры деталей и величину отклонений от номинальных значений. К ним относятся штангенциркули, микрометры, миниметры, индикаторы, уровни, щупы и др.

Контрольно-поверочные инструменты (плиты, мостики, линейки) указывают только на наличие ошибок в размерах и форме деталей, но не прказывают величину ошибок.

Контрольно-измерительные поверочные приспособления представляют собой устройства, расширяющие возможности использования измерительных инструментов; в компоновке с последними позволяют осуществлять замеры величин отклонений поверхностей деталей.

Проверка точности обеспечивается рядом контрольно-поверочных приспособлений, позволяющих ремонтникам вести работы так, чтобы при сборке станка достигалась точность, соответствующая техническим условиям, без дополнительных доводочных работ.

Контрольно-поверочные приспособления по своему назначению разделяются на несколько видов: для проверки прямолинейности, плоскостности, извернутости, параллельности и перпендикулярности направляющих поверхностей; для проверки правильности положения осей винтов и валов различных узлов и ряд других специальных приспособлений.

Графическое изображение приспособлений, применяемых при восстановлении геометрической точности станков, вы можете посмотреть в выше названном (см. п. 2) стандарте ИСО 230-1:1996 «Методы испытаний металлорежущих станков. Часть 1. Точность геометрических параметров станков, работающих на холостом ходу или на чистовых режимах» (ISO 230-1:1996).

5. Способы восстановления и упрочнения направляющих

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности и точность в соответствии с техническими условиями.

6. Особенности ремонта кузнечно-прессового, подъемно-транспортного и другого ремонтно-технологического оборудования

В своё время Министерством станкостроительной и индустриальной промышленности СССР утвердило Положение о планово-предупредительном ремонте технологического и подъемно-транспортного оборудования машиностроительных предприятий, которое в настоящее время практически вошло в «Единую систему планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий».

Названная единая система распространяется на металлорежущее, деревообрабатывающее, кузнечно-прессовое, литейное и подъемно-транспортное оборудование.

7. Сборка, обкатка и испытание станков и оборудования. Технические требования. Применяемое оборудование.

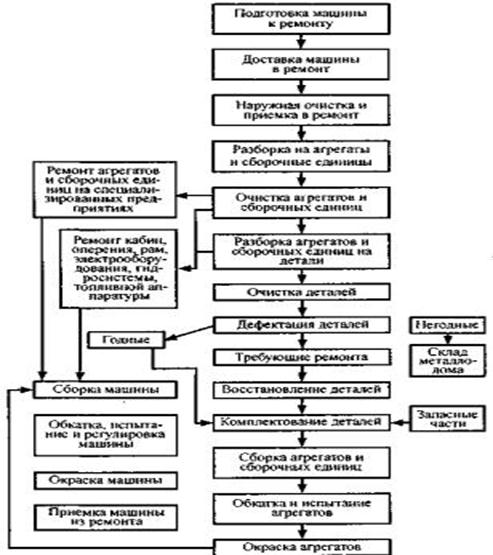

Сборка