Катушка индуктора ИТП имеет цилиндрическую форму, внутри индуктора создаются цилиндрические электромагнитные волны, поэтому при изучении взаимодействия таких волн с металлом считают, что тела, расположенные внутри полости индуктора, имеют цилиндрическую форму. В ИТП этими телами являются отдельные (разрозненные) или сплавившиеся между собой куски шихты, твёрдо-жидкий или ЖМ в тигле. Предполагается (в идеальном случае), что оси указанных цилиндров параллельны оси катушки индуктора. Энергия электромагнитных волн поступает в цилиндры только через боковую поверхность [1, с. 85]. Так как шихта в ИТП состоит, как правило, из кусков разной геометрической формы, то их оптимальное соотношение необходимо подбирать экспериментально [2, с. 175].

При индукционном нагреве и расплавлении шихты большое значение имеет оптимальное соответствие между радиусом  , м, отдельных кусков шихты и частотой

, м, отдельных кусков шихты и частотой  , Гц, тока в индукторе с учётом, естественно, удельного электрического сопротивления

, Гц, тока в индукторе с учётом, естественно, удельного электрического сопротивления  , Ом · м2/м, металла шихты и его относительной магнитной проницаемости

, Ом · м2/м, металла шихты и его относительной магнитной проницаемости  . Оптимальным будет такое соответствие, при котором доля, %, удельной мощности (Вт/кг), поглощаемой шихтой в разные периоды (этапы) её нагрева, будет наибольшей и в предельном случае стремиться к единице (т.е. к 100 %). При расчёте удельной мощности принимают, что и ЖМ в тигле, и отдельные куски шихты имеют, как сказано выше, форму цилиндра диаметром

. Оптимальным будет такое соответствие, при котором доля, %, удельной мощности (Вт/кг), поглощаемой шихтой в разные периоды (этапы) её нагрева, будет наибольшей и в предельном случае стремиться к единице (т.е. к 100 %). При расчёте удельной мощности принимают, что и ЖМ в тигле, и отдельные куски шихты имеют, как сказано выше, форму цилиндра диаметром  и высотой

и высотой  = 1 м с дальнейшим уточнением реальной формы кусков шихты (чаще всего этого не делают) [2, с. 174 – 175; 1, с. 216].

= 1 м с дальнейшим уточнением реальной формы кусков шихты (чаще всего этого не делают) [2, с. 174 – 175; 1, с. 216].

Для инженерных расчётов удобно пользоваться выражением мощности  , Вт/м, выделяющейся в металлическом цилиндре радиусом

, Вт/м, выделяющейся в металлическом цилиндре радиусом  (или диаметром

(или диаметром  ) на 1 м его высоты [1, с. 85]:

) на 1 м его высоты [1, с. 85]:

, (1.1)

, (1.1)

где  – коэффициент, учитывающий особенности индукционного нагрева металлического цилиндра, которым (приближённо) является сплавившаяся и жидкая садка или её (садки) отдельные куски цилиндрической формы,

– коэффициент, учитывающий особенности индукционного нагрева металлического цилиндра, которым (приближённо) является сплавившаяся и жидкая садка или её (садки) отдельные куски цилиндрической формы,  (

(

6,28 ·

6,28 ·

);

);

– ток в каждом витке индуктора, А/виток;

– ток в каждом витке индуктора, А/виток;

– количество витков катушки индуктора на 1 м её высоты, витков/м;

– количество витков катушки индуктора на 1 м её высоты, витков/м;

– средний диаметр садки или ЖМ в тигле (средний, потому что внутренняя поверхность тигля имеет небольшую конусность от 2 до 5 °) или диаметр отдельного цилиндрического куска шихты, м;

– средний диаметр садки или ЖМ в тигле (средний, потому что внутренняя поверхность тигля имеет небольшую конусность от 2 до 5 °) или диаметр отдельного цилиндрического куска шихты, м;

– удельное электрическое сопротивление металла в тигле на каком – либо этапе его нагрева: а) при котором отдельные куски шихты сплавились в сплошной (монолитный) цилиндр; б) когда садка находится в твёрдо-жидком или жидком состоянии; в) когда шихта находится в виде отдельных кусков до или выше температуры точки Кюри, Ом·м2/м;

– удельное электрическое сопротивление металла в тигле на каком – либо этапе его нагрева: а) при котором отдельные куски шихты сплавились в сплошной (монолитный) цилиндр; б) когда садка находится в твёрдо-жидком или жидком состоянии; в) когда шихта находится в виде отдельных кусков до или выше температуры точки Кюри, Ом·м2/м;

– относительная магнитная проницаемость металла в тигле на указанных выше этапах его нагрева (см.

– относительная магнитная проницаемость металла в тигле на указанных выше этапах его нагрева (см.  );

);

– частота тока в индукторе, Гц;

– частота тока в индукторе, Гц;

– безразмерностный коэффициент магнитного рассеяния;

– безразмерностный коэффициент магнитного рассеяния;

– безразмерностный поправочный коэффициент, учитывающий особенности поглощения активной мощности садкой ИТП.

– безразмерностный поправочный коэффициент, учитывающий особенности поглощения активной мощности садкой ИТП.

Коэффициент  является функцией от указанного ниже аргумента [1, с. 85, 216; 5, с. 10 – 11]

является функцией от указанного ниже аргумента [1, с. 85, 216; 5, с. 10 – 11]

=

=  , (1.2)

, (1.2)

где  – радиус отдельных кусков шихты или средний радиус ЖМ в тигле (в зависимости от этапа нагрева садки), м;

– радиус отдельных кусков шихты или средний радиус ЖМ в тигле (в зависимости от этапа нагрева садки), м;

– глубина проникновения тока в твёрдый «холодный»или«горячий» кусок шихты или в монолитную (твёрдую, твёрдо-жидкую или жидкую) массу металла в тигле, м.

– глубина проникновения тока в твёрдый «холодный»или«горячий» кусок шихты или в монолитную (твёрдую, твёрдо-жидкую или жидкую) массу металла в тигле, м.

Глубина проникновения тока в куски шихты или в её монолитную массу

= 503

= 503  , (1.3)

, (1.3)

Из формул (1.2) и (1.3) видно, что только коэффициент  одновременно учитывает и размеры металла (в том или ином виде) в тигле (

одновременно учитывает и размеры металла (в том или ином виде) в тигле ( ), и частоту тока в индукторе (

), и частоту тока в индукторе ( ). Частота

). Частота  станет видна в формуле (1.2) после подстановки в неё правой части формулы (1.3).

станет видна в формуле (1.2) после подстановки в неё правой части формулы (1.3).

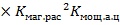

Значения коэффициентов активной ( ) и реактивной (

) и реактивной ( ) мощностей, поглощаемых садкой ИТП, показаны на рис. 1.2 [1, с. 85].

) мощностей, поглощаемых садкой ИТП, показаны на рис. 1.2 [1, с. 85].

Взаимное соответствие радиусов  цилиндрических кусков шихты (имеется в виду идеальная шихта) и частоты тока

цилиндрических кусков шихты (имеется в виду идеальная шихта) и частоты тока  считается приемлемым, если

считается приемлемым, если  ≥ 0,8, т.е. равным или больше 80 %. При меньших значениях

≥ 0,8, т.е. равным или больше 80 %. При меньших значениях  нагрев кусков шихты будет слабым и недостаточным для её расплавления.

нагрев кусков шихты будет слабым и недостаточным для её расплавления.

Рис. 1.2. Зависимость коэффициентов  (1) и

(1) и  (2)

(2)

для металлического цилиндра от аргумента

Для оценки эффективности нагрева шихты удобнее пользоваться значениями аргумента  вместо значений коэффициента

вместо значений коэффициента  . Приемлемым (с точки зрения КПД) считается нагрев шихты при

. Приемлемым (с точки зрения КПД) считается нагрев шихты при  ≥ 3 [1, с. 135 – 140, 214 – 217, 222 – 223].

≥ 3 [1, с. 135 – 140, 214 – 217, 222 – 223].

В производственных условиях предпочтение отдают выбору источника питания для ИТП, учитывая, в первую очередь, его мощность и, естественно, частоту вырабатываемого тока [1, с. 215 – 217]. Рассмотрим, в качестве примера, ИТП типа ИСТ – 0,4 со средним радиусом садки (или ЖМ)  = 0,2 м, используемую для плавки чугуна (

= 0,2 м, используемую для плавки чугуна ( = 50 Гц, первый пример) и для плавки стали (

= 50 Гц, первый пример) и для плавки стали ( = 1000 Гц, второй пример). Предположим, что средний радиус кусков шихты

= 1000 Гц, второй пример). Предположим, что средний радиус кусков шихты  = 0,005 м. Оценим возможность и целесообразность использования таких кусков для каждого из трёх этапов нагрева садки. Рассмотрим сначала пример первый.

= 0,005 м. Оценим возможность и целесообразность использования таких кусков для каждого из трёх этапов нагрева садки. Рассмотрим сначала пример первый.

Первый этап – индукционный нагрев отдельных «холодных» кусков ферромагнитной шихты в диапазоне температур, например, от 20 °С до температуры ниже точки Кюри. Куски шихты сохраняют ферромагнитные свойства. Исходные данные [3, с. 209]:  = 20 ·

= 20 ·  Ом·м2/м;

Ом·м2/м;  = 40;

= 40;  = 50 Гц;

= 50 Гц;  = 0,005 м = 5 мм.

= 0,005 м = 5 мм.

Последовательность расчёта:

= 503

= 503  ≈ 0,00503 м;

≈ 0,00503 м;

=

=  ≈ 1,406.

≈ 1,406.

Согласно [1, с.85]  ≈ 0,13. Это значит, что при

≈ 0,13. Это значит, что при  = 50 Гц нагрев чугунных «холодных» цилиндрических кусков шихты радиусом

= 50 Гц нагрев чугунных «холодных» цилиндрических кусков шихты радиусом  = 0,005 м неэффективен и даже невозможен, так как в таких кусках используется (поглощается) всего 0,13 долей (13 %) вводимой в них мощности [1, с. 223].

= 0,005 м неэффективен и даже невозможен, так как в таких кусках используется (поглощается) всего 0,13 долей (13 %) вводимой в них мощности [1, с. 223].

Второй этап – нагрев отдельных «горячих» кусков шихты (т.е. потерявших свои ферромагнитные свойства) от температуры выше точки Кюри до температуры (т.е. ниже её), при которой куски шихты сплавляются в единый монолитный цилиндр.

Исходные данные [3, с. 209]:

Последовательность расчёта:

= 503

= 503  ≈ 0,0746 м;

≈ 0,0746 м;

=

=  ≈ 0,0948.

≈ 0,0948.

Согласно [1, с. 85]  ≈ 0,1, т.е. поскольку глубина проникновения тока в горячий кусок шихты (

≈ 0,1, т.е. поскольку глубина проникновения тока в горячий кусок шихты ( ) значительно превышает его расчётный радиус (

) значительно превышает его расчётный радиус ( ), то он поглощает энергии (для своего нагрева) ещё меньше, чем в «холодном» (до точки Кюри) состоянии (0,10 < 0,13 или 10 % < 13 %). Отсюда вывод: нагрев «горячих» кусков шихты радиусом

), то он поглощает энергии (для своего нагрева) ещё меньше, чем в «холодном» (до точки Кюри) состоянии (0,10 < 0,13 или 10 % < 13 %). Отсюда вывод: нагрев «горячих» кусков шихты радиусом  = 0,005 м индуцированным током

= 0,005 м индуцированным током  = 50 Гц практически невозможен.

= 50 Гц практически невозможен.

Третий этап – нагрев сплавившихся между собой кусков шихты и затем твёрдо-жидкого и жидкого металла примерно от температуры солидуса до температуры перегрева.

Исходные данные [3, с. 209]:  = 125

= 125

Ом

Ом  м2/м;

м2/м;  = 1,0;

= 1,0;  = 50 Гц;

= 50 Гц;  = 0,5;

= 0,5;  = 0,2 м.

= 0,2 м.

Последовательность расчёта:

= 503

= 503  ≈ 0,0795 м;

≈ 0,0795 м;

=

=  ≈ 3,558.

≈ 3,558.

Значения глубины  близки значению

близки значению  , так как

, так как  мало отличается от

мало отличается от  (125 ·

(125 ·  Ом·м2/м и 110 ·

Ом·м2/м и 110 ·  Ом·м2/м).

Ом·м2/м).

Согласно [1, с. 85]  ≈ 0,8. В принципе, такое поглощение (80 %) вводимой в шихту энергии можно считать допустимым [1, с. 223], но не оптимальным. Для повышения эффективности использования активной энергии, подаваемой в монолитную садку и ЖМ с частотой

≈ 0,8. В принципе, такое поглощение (80 %) вводимой в шихту энергии можно считать допустимым [1, с. 223], но не оптимальным. Для повышения эффективности использования активной энергии, подаваемой в монолитную садку и ЖМ с частотой  = 50 Гц, необходимо при плавке чугуна или стали увеличить радиус монолитного металла в тигле (

= 50 Гц, необходимо при плавке чугуна или стали увеличить радиус монолитного металла в тигле ( ) или частоту тока

) или частоту тока  .

.

Рассмотрим пример второй – использование той же печи ИСТ – 0,4, но с частотой тока в индукторе  = 1000 Гц. Подробно повторять аналогичный расчёт тех же параметров (см. первый пример) не имеет смысла, поэтому приведём лишь конечные результаты.

= 1000 Гц. Подробно повторять аналогичный расчёт тех же параметров (см. первый пример) не имеет смысла, поэтому приведём лишь конечные результаты.

На первом этапе нагрева шихты  ≈ 0,00113 м;

≈ 0,00113 м;

≈ 6,287;

≈ 6,287;  ≈ 0,87. Отсюда следует, что при использовании частоты тока в индукторе

≈ 0,87. Отсюда следует, что при использовании частоты тока в индукторе  = 1000 Гц возможен эффективный нагрев «холодных» кусков шихты радиусом

= 1000 Гц возможен эффективный нагрев «холодных» кусков шихты радиусом  = 0,005 м в диапазоне температур от, допустим, 20 °С до температуры точки Кюри (для чугунов и сталей примерно 730 – – 760 °С [4, с. 257]), т.е. в диапазоне температур, при которых куски шихты сохраняют ферромагнитные свойства.

= 0,005 м в диапазоне температур от, допустим, 20 °С до температуры точки Кюри (для чугунов и сталей примерно 730 – – 760 °С [4, с. 257]), т.е. в диапазоне температур, при которых куски шихты сохраняют ферромагнитные свойства.

На втором этапе нагрева шихта, как указывалось выше, всё ещё состоит из отдельных, но теперь уже «горячих» кусков, потерявших ферромагнитные свойства. Температура кусков должна повыситься от температуры перехода через точку Кюри до температуры, при которой куски могут сплавляться в единую монолитную массу. Для второго этапа  ≈ 0,0167 м;

≈ 0,0167 м;  ≈ ≈ 0,423;

≈ ≈ 0,423;  ≈ 0,82, т.е. и на втором этапе возможен эффективный нагрев «горячих» кусков шихты радиусов

≈ 0,82, т.е. и на втором этапе возможен эффективный нагрев «горячих» кусков шихты радиусов  = = 0,005 м токами частотой

= = 0,005 м токами частотой  = 1000 Гц.

= 1000 Гц.

Третий этап нагрева садки продолжается от момента сплавления (при соответствующей температуре) кусков шихты в единый монолит цилиндрической формы до температуры перегрева ЖМ. На третьем этапе  ≈ 0,0178 м;

≈ 0,0178 м;  ≈ ≈ 15,89;

≈ ≈ 15,89;  ≈ 1,0. Расчёты показали, что в тигле со средним внутренним радиусом

≈ 1,0. Расчёты показали, что в тигле со средним внутренним радиусом  нагрев монолитного твёрдо-жидкого или ЖМ индуктивными токами частотой

нагрев монолитного твёрдо-жидкого или ЖМ индуктивными токами частотой  осуществляется практически с полным (100 % - ным) поглощением вводимой энергии. Именно с такими индукторами и источниками питания (

осуществляется практически с полным (100 % - ным) поглощением вводимой энергии. Именно с такими индукторами и источниками питания ( ) выпускаются промышленные ИТП ИСТ – 0,4.

) выпускаются промышленные ИТП ИСТ – 0,4.

Нижним ещё допустимым пределом аргумента  , как указывалось выше, следует считать

, как указывалось выше, следует считать  ≥ 3 [1, с. 223]. При таком значении данного аргумента

≥ 3 [1, с. 223]. При таком значении данного аргумента  ≈ 0,8 [1, с. 85]. Если в неравенство

≈ 0,8 [1, с. 85]. Если в неравенство  ≥ 3 подставить значение выражения

≥ 3 подставить значение выражения  = = 503

= = 503  и учесть, что 2rмет = dмет, то получим формулу для определения минимальной частоты тока, Гц, в индукторе [1, с. 223]:

и учесть, что 2rмет = dмет, то получим формулу для определения минимальной частоты тока, Гц, в индукторе [1, с. 223]:

≥ 4,554

≥ 4,554  . (1.4)

. (1.4)

В формулу (1.4) нужно подставлять те значения параметров, которые соответствуют рассматриваемому этапу нагрева металла в тигле. В частности, на первом и втором этапах плавки  – это средний диаметр, м, «холодных» или «горячих» кусков шихты; на третьем этапе плавки

– это средний диаметр, м, «холодных» или «горячих» кусков шихты; на третьем этапе плавки  представляет собой средний диаметр монолита в виде сплавившихся кусков шихты и ЖМ в тигле.

представляет собой средний диаметр монолита в виде сплавившихся кусков шихты и ЖМ в тигле.

Из неравенства  ≥ 3 путём простейших преобразований можно получить формулу для расчёта минимального диаметра нагреваемого цилиндра (такую форму теоретически должны иметь куски шихты) в зависимости от глубины проникновения тока в металл цилиндра [4, с. 257]:

≥ 3 путём простейших преобразований можно получить формулу для расчёта минимального диаметра нагреваемого цилиндра (такую форму теоретически должны иметь куски шихты) в зависимости от глубины проникновения тока в металл цилиндра [4, с. 257]:

≥ 4,24

≥ 4,24  . (1.5)

. (1.5)

Если вместо одного цилиндра диаметром  высотой

высотой  нагревать совокупность

нагревать совокупность  цилиндров диаметром

цилиндров диаметром  высотой

высотой  каждый (

каждый ( ), то при прочих равных условиях можно получить увеличение активной мощности

), то при прочих равных условиях можно получить увеличение активной мощности  (

( ) > >-

) > >-  ) из-за увеличения «активной» поверхности, когда

) из-за увеличения «активной» поверхности, когда

( ) > (

) > ( ) [2, с. 174 – 175]. Однако для ИТП данной вместимости

) [2, с. 174 – 175]. Однако для ИТП данной вместимости  при увеличении числа

при увеличении числа  цилиндров диаметр

цилиндров диаметр  каждого цилиндра, равный

каждого цилиндра, равный  , уменьшается, изменяя

, уменьшается, изменяя  и

и  [1, с. 85], в результате чего активная мощность, выделяющаяся в такой «металлошихте», снизится. Таким образом, для данных

[1, с. 85], в результате чего активная мощность, выделяющаяся в такой «металлошихте», снизится. Таким образом, для данных  ,

,  и

и  должен существовать диаметр цилиндра

должен существовать диаметр цилиндра  , обеспечивающий максимальное значение мощности

, обеспечивающий максимальное значение мощности  для ИТП заданных размеров [2, с. 174 – 175].

для ИТП заданных размеров [2, с. 174 – 175].

Теоретические и экспериментальные исследования Г.И. Бабата показали, что максимум активной мощности, выделяемой в шихте, зависит не только от определённого соотношения между размерами кусков шихты и частотой тока в индукторе, но и от самой формы кусков. При постоянной величине тока в индукторе наибольшая удельная мощность (т.е. мощность, отнесённая к единице объёма металла) выделяется в кусках при следующих соотношениях размеров [1, с.175; 4, с. 259; 5, с. 99]:

≈ 3,5 – цилиндрические куски, расположенные вертикально;

≈ 3,5 – цилиндрические куски, расположенные вертикально;

≈ 4,8 – куски в виде немагнитных шаров;

≈ 4,8 – куски в виде немагнитных шаров;

≈ 2

≈ 2  – куски в виде ферромагнитных шаров;

– куски в виде ферромагнитных шаров;

≈ 2,5 – куски в виде пластин, расположенных вертикально.

≈ 2,5 – куски в виде пластин, расположенных вертикально.

Здесь  – диаметр цилиндра;

– диаметр цилиндра;  и

и  – диаметры шаров;

– диаметры шаров;  – толщина пластины;

– толщина пластины;  – глубина проникновения тока в металл.

– глубина проникновения тока в металл.

Указанные соотношения размеров действительны для кусков из чугунов, сталей, алюминиевых сплавов.

В некоторых книгах [4, с. 258; 5, с. 99] говорится о «прозрачной» шихте. Например: «Цилиндр (имеется в виду кусок шихты цилиндрической формы) меньшего диаметра, помещённый в индуктор, оказывается «прозрачным» для электромагнитных волн, т.е. проходя через него, они не вызывают существенного нагрева» [4, с. 258]. Словом «прозрачный» авторы подчёркивают то обстоятельство, что если радиус цилиндра, нагреваемого индуцированными в нём вихревыми токами, значительно меньше глубины проникновения тока в металл, то такой цилиндр будет поглощать очень незначительную часть энергии, вводимой в него, и нагреваться практически не будет.

2015-04-01

2015-04-01 884

884